Повышение эффективности механической обработки деталей машин – важнейшая задача машиностроения. Известна высокая эффективность использования современных сверхтвердых инструментальных материалов (СТМ) на финишных операциях, в том числе на операциях тонкого точения.

Наиболее распространены в настоящее время СТМ на основе сверхтвердых модификаций нитрида бора, которые немного уступая алмазу по твердости, характеризуются высокой термостойкостью, которая достигает 1500 °С, высоким сопротивлением термическим ударам и циклическим нагрузкам, а также слабым химическим взаимодействием с железом.

Наибольшая эффективность применения тонкого точения возможна при правильном, оптимальном выборе режимов резания, схем обработки, геометрии и конструкции инструментов. Особенностью использования инструментов из СТМ является обработка на высоких скоростях резания, что приводит к существенному росту температур в зоне резания и требует разработки мероприятий по ее снижению.

Одним из путей решения этой проблемы является использование смазочно-охлаждающих технологических сред (СОТС), что позволяет снизить износ режущего инструмента, повысить качество обрабатываемой поверхности и производительность обработки.

При обработке тонким точением инструментами из СТМ особое внимание следует уделить способам подачи СОТС в зону резания. Самым распространенным на сегодняшний день является полив свободно падающей струей жидкости. Такой системой подачи оборудованы как новые станки, так и те, которые находятся на производстве не один десяток лет. Второе место среди способов подачи занимает подача СОТС напорной струей. Из-за большой скорости и объема жидкости, которая проходит через зону резания, он дает наибольший охлаждающий эффект. Однако, вышеупомянутые способы не используются при обработке тонким точением инструментами из СТМ. На этих операциях используется способ подачи жидкости распылением, который дает больший охлаждающий эффект чем полив свободно падающей струей, но уступает подаче напорной струей.

Потенциальные возможности и условия эффективного применения инструмента из СТМ для обработки деталей машин еще не достаточно исследованы, поэтому дальнейшее раскрытие этой темы является весьма актуальным.

Рис. 1 – Токарная обработка заготовки резцом из сверхтвердого материалла

(анимация: 8 кадров, 5 циклов повторения, 44 килобайт)

Цель работы: повысить производительность обработки тонким точением с использованием современных инструментальных материалов за счет обоснования оптимальных режимов резания и применения смазочно-охлаждающих технологических сред.

Основные задачи исследований:

Объект исследования – процесс обработки деталей машин тонким точением с использованием СОТС.

Предмет исследования – технологические показатели обработки тонким точением с использованием СОТС – температура резания, параметры шероховатости обработанной поверхности, производительность обработки.

Основные положения магистерской работы:

Автор защищает комплексный подход к обеспечению высокопроизводительной обработки деталей машин тонким точением инструментами из СТМ с использованием СОТС.

Научная новизна полученных результатов заключается:

Практическое значение полученных результатов заключается:

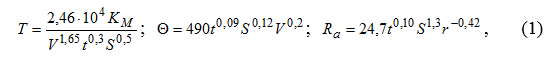

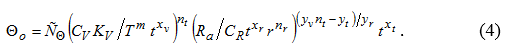

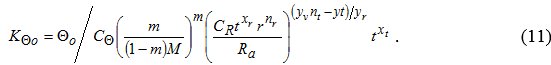

Основные закономерности протекания процесса резания при тонком точении закаленных сталей (НRС 60–62), описывающие зависимости стойкости режущего инструмента Т, температуры резания Θ и шероховатости обработанной поверхности Ra от скорости резания V, подачи S и глубины резания t выражаются следующим образом [1]:

где KM – коэффициент, учитывающий свойства обрабатываемых материалов (KM = l для стали Р6М5, KM = l,1 для стали Р18, KM = 0,4 для стали 40Х).

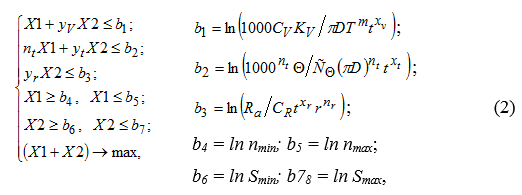

При оптимизации режимов резания по критерию максимальной производительности целевая функция выражается следующим образом: n × S → max. Основные ограничения при тонком точении – по возможностям режущего инструмента, по температуре резания, по шероховатости обработанной поверхности и кинематические. В результате линеаризации целевой функции и ограничений математическая модель процесса резания выражается системой линейных неравенств (X1 = ln n; X2 = ln S):

где D – диаметр обработки, CV, KV, xv, yv, m – коэффициенты и показатели, характеризующие степень влияния глубины t, подачи S, стойкости T на скорость резания V; С , xt, yt, nt – коэффициент и показатели, характеризующие степень влияния глубины t, подачи S скорости V и на температуру резания; СR, x r, yr, nr – коэффициент и показатели, характеризующие степень влияния глубины t, подачи S, радиуса при вершине инструмента r на шероховатость обработанной поверхности Rа; nmin, nmax, Smin, Smax – предельно допустимые диапазоны частот вращения и подач на станке.

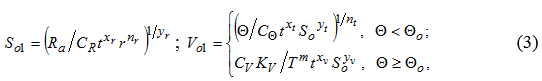

В результате решения системы линейных неравенств (2) установлены оптимальные подача Sо1 и скорость резания Vо1:

где Θ – граничное значение температуры резания, свидетельствующее о необходимости учета температурного ограничения:

ны оптимальные подача Sо1 и скорость резания Vо1:

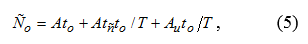

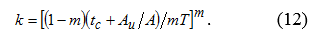

Для обеспечения минимальной себестоимости в качестве критерия оптимальности принимается переменная часть себестоимости обработки, зависящая от режимов резания:

где А – себестоимость станкоминуты; Аи – стоимость одного периода стойкости инструмента T; to– основное время обработки; tc – время смены инструмента.

При определении оптимальных значений скорости резания и подачи с заданной глубиной резания t в условиях однопроходной обработки с учетом температурных ограничений целевая функция выражается следующим образом [6]:

Ограничение по шероховатости при оптимизации режимов тонкого точения с использованием МГП представляется в виде:

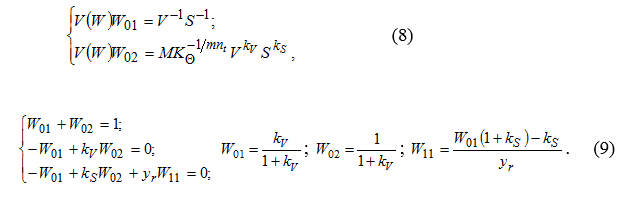

Оптимальные подача Sо2 и скорость резания Vо2 определяются в результате решения системы линейных уравнений:

В результате решения системы линейных уравнений (8) установлены оптимальные подача Sо2 и скорость резания Vо2:

В результате сравнительного анализа зависимостей оптимальных подач и скоростей резания от условий обработки, определяемых по различным критериям – максимальной производительности (3) и минимальной себестоимости (11) установлено:

Коэффициент превышения:

Расчеты оптимальных режимов резания, обеспечивающих максимальную производительность и минимальную себестоимость тонкого точения закаленных сталей при указанных ранее параметрах процесса резания (1) выполнены для следующих условий:

резцы из эльбора – главный угол в плане φ = 35°, вспомогательный угол в плане φ1 = 15°, передний угол γ = -10°, задний угол α = 15°, радиус при вершине σ = 0,8 мм; глубина резания t = 0,5 мм; шероховатость поверхности Ra = 1,25 мкм; стоимость станкоминуты А = 5 коп/мин; стоимость 1 периода стойкости инструмента Аи = 500 коп/период; время смены инструмента tc = 5 мин).

Оптимальные режимы резания с учетом температурных ограничений: Sо = 0,1 мм/об; Vо = 64,4 м/мин. Оптимальные скорости резания без учета температурных ограничений по критерию максимальной производительности – Vо1 = 88,2 м/мин; по критерию минимальной себестоимости – Vо2 = 81,6 м/мин. Температуры резания для этих скоростей составляют соответственно Θ1 = 852 °С, Θ2 = 839 °С.

Учет температурных ограничений приводит к снижению оптимальных режимов резания, а, следовательно, к снижению производительности и повышению себестоимости обработки. Эффективным способом снижения температур резания и снятия температурных ограничений является использование смазочно-охлаждающих сред (СОТС), которые при тонком точении закаленных сталей резцами из сверхтвердых инструментальных материалов целесообразно подавать в зону резания в распыленном состоянии.

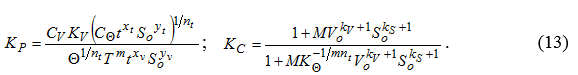

Количественная оценка повышения эффективности обработки при тонком точении при снятии температурных ограничений может быть выполнена на основании коэффициентов повышения производительности КР и снижения себестоимости КС:

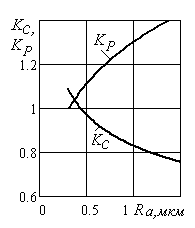

Рис. 2 – Зависимость коэффициентов снижения себестоимости и повышения производительности от шероховатости Ra

Графики коэффициентов снижения себестоимости КС и повышения производительности КР в зависимости от шероховатости обработанной поверхности Ra, представленные на рис. 1, позволяют количественно оценить повышение эффективность тонкого точения при снятии температурных ограничений.

При снижении требований к шероховатости обработанной поверхности (увеличении параметра Ra) коэффициент снижения себестоимости КС уменьшается, коэффициент повышения производительности КР – возрастает, что свидетельствует о необходимости снижения температуры и целесообразности использовании СОТС. В области малых значений параметра Ra (менее 0,5 мкм) коэффициенты повышения производительности КР и снижения себестоимости КС близки к 1 (КР = 1 КС < 1), что свидетельствует о нецелесообразности снижения температуры.

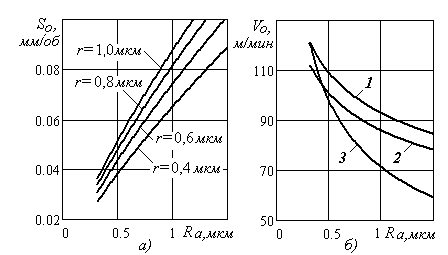

Графики зависимости оптимальных значений подачи Sо и скорости резания Vо от шероховатости обработанной поверхности Ra (рис. 2) позволяют регламентировать оптимальные режимы тонкого точения для различных условий обработки.

Рис. 3 – Влияние параметра шероховатости Ra на оптимальные подачи Sо для различных радиусов при вершине r – а); на оптимальные по различным критериям скорости резания Vо – б)

Графики оптимальных скоростей резания Vо, не учитывающих температурные ограничения представлены для различных критериев: максимальной производительности – 1, минимальной себестоимости – 2.

Учет температурных ограничений снижает оптимальные скорости резания – 3, тем сильнее, чем больше параметр Ra.

С использованием методов линейного и геометрического программирования осуществлена оптимизация режимов тонкого точения закаленных сталей по критериям максимальной производительности и минимальной себестоимости с учетом температурных ограничений. Выполнен сравнительный анализ оптимальных подач и скоростей резания, определенных по различным критериям оптимальности. Обоснована возможность повышения производительности тонкого точения в 1,4 раза, снижение себестоимости в 1,3 раза за счет снятия температурных ограничений

Разработанная методика может быть использована для любых видов обработки.