Підвищення ефективності механічної обробки деталей машин – найважливіше завдання машинобудування. Відома висока ефективність використання сучасних надтвердих інструментальних матеріалів (ВТМ) на фінішних операціях, у тому числі на операції тонкого точіння.

Найбільш поширені в даний час ВТМ на основі надтвердих модифікацій нітриду бору, які трохи поступаючись по твердості алмазу, характеризуються високою термостійкістю, яка досягає 1500 °С, високим опором термічним ударам і циклічних навантажень, а також слабким хімічним взаємодією з залізом.

Найбільша ефективність застосування тонкого точіння можлива при правильному, оптимальному виборі режимів різання, схем обробки, геометрії і конструкції інструментів. Особливістю використання інструментів з ВТМ є обробка на високих швидкостях різання, що призводить до суттєвого зростання температур в зоні різання і вимагає розробки заходів щодо її зниження.

Одним із шляхів вирішення цієї проблеми є використання мастильно-охолоджувальних технологічних середовищ (МОТС), що дозволяє знизити знос ріжучого інструменту, підвищити якість оброблюваної поверхні і продуктивність обробки.

При обробці тонким точінням інструментами з ВТМ особливу увагу слід приділити способам подачі МОТС в зону різання. Найбільш поширеним на сьогоднішній день є полив вільно падаючої струменем рідини. Такою системою подачі обладнані як нові верстати, так і ті, які перебувають на виробництві не один десяток років. Друге місце серед способів подачі займає подача МОТС напірної струменем. З-за великої швидкості і обʼєму рідини, яка проходить через зону різання, він дає найбільший ефект охолодження. Однак, вищезгадані способи не використовуються при обробці тонким точінням інструментами з ВТМ. На цих операціях використовується спосіб подачі рідини розпиленням, який дає більший ефект охолодження ніж полив вільно падаючої струменем, але поступається подачі напірної струменем.

Потенційні можливості й умови ефективного застосування інструменту з ВТМ для обробки деталей машин ще не достатньо досліджені, тому подальше розкриття цієї теми є досить актуальним.

Рис. 1 – Токарна обробка заготовки різцем з надтвердого матеріалу

(анімація: 8 кадрів, 5 циклів повторення, 44 кілобайт)

Мета роботи: підвищити продуктивність обробки тонким точінням з використанням сучасних інструментальних матеріалів за рахунок обґрунтування оптимальних режимів різання та застосування мастильно-охолоджуючих технологічних середовищ.

Основні завдання досліджень:

Обʼєкт дослідження – процес обробки деталей машин тонким точінням з використанням МОТС.

Предмет дослідження – технологічні показники обробки тонким точінням з використанням МОТС – температура різання, параметри шорсткості обробленої поверхні, продуктивність обробки.

Основні положення магістерської роботи:

Автор захищає комплексний підхід до забезпечення високопродуктивної обробки деталей машин тонким точінням інструментами з ВТМ з використанням МОТС.

Наукова новизна одержаних результатів полягає:

Практичне значення отриманих результатів полягає:

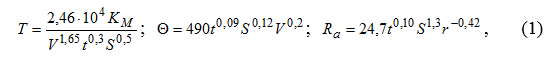

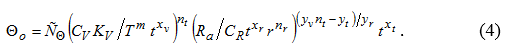

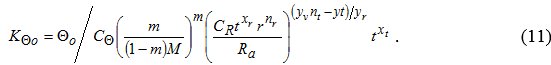

Основні закономірності протікання процесу різання при тонкому точінні загартованих сталей (НRС 60–62), які описують залежності стійкості ріжучого інструменту Т, температури різання Θ і шорсткості обробленої поверхні Ra від швидкості різання V, подачі S і глибини різання t виражаються наступним чином [1]:

де KM – коефіцієнт, що враховує властивості оброблюваних матеріалів (KM = l для сталі Р6М5, KM = l,1 для сталі Р18, KM = 0,4 для сталі 40Х).

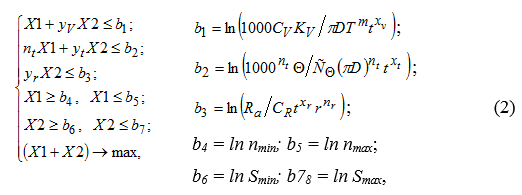

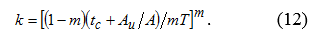

При оптимізації режимів різання за критерієм максимальної продуктивності цільова функція виражається наступним чином: n × S → max. Основні обмеження при тонкому точінні – з можливостей ріжучого інструменту, по температурі різання, шорсткості обробленої поверхні та кінематичні. В результаті лінеаризації цільової функції і обмежень математична модель процесу різання виражається системою лінійних нерівностей (X1 = ln n; X2 = ln S):

де D – діаметр обробки, CV, KV, xv, yv, m – коефіцієнти і показники, що характеризують ступінь впливу глибини t, подачі S, стійкості T на швидкість різання V; З , xt, yt, nt – коефіцієнт і показники, що характеризують ступінь впливу глибини t, подачі S швидкості V і на температуру різання: x r, yr, n r – коефіцієнт і показники, характеризують ступінь впливу глибини t, подачі S, радіуса при вершині інструменту r на шорсткість обробленої поверхні R, nmin, nmax, Smin, Smax – гранично допустимі діапазони частот обертання і подач на верстаті.

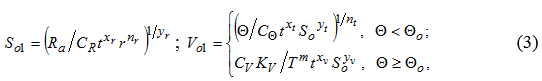

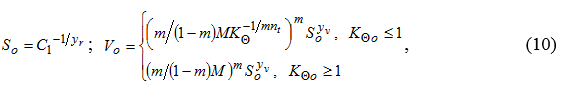

В результаті рішення системи лінійних нерівностей (2) встановлені оптимальні подача Sо1 і швидкість різання Vо1:

де Θ – граничне значення температури різання, що свідчить про необхідність врахування температурного обмеження:

де оптимальні подача Sо1і швидкість різання Vо1:

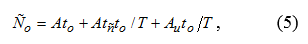

Для забезпечення мінімальної собівартості в якості критерію оптимальності приймається змінна частина собівартості обробки, залежить від режимів різання:

де А – собівартість станкоминуты; Аі – вартість одного періоду стійкості інструменту T; to– основний час обробки; tc – час зміни інструмента.

При визначенні оптимальних значень швидкості різання і подачі з заданою глибиною різання t в умовах однопрохідної обробки з урахуванням температурних обмежень цільова функція виражається наступним чином [6]:

Обмеження по шорсткості при оптимізації режимів тонкого точіння з використанням МГП представляється у вигляді:

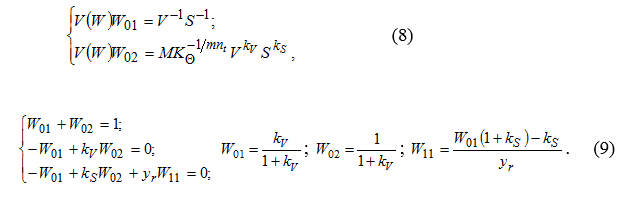

Оптимальні подача S2 і швидкість різання V2 визначаються в результаті рішення системи лінійних рівнянь:

В результаті рішення системи лінійних рівнянь (8) встановлені оптимальні подача S2 і швидкість різання V2:

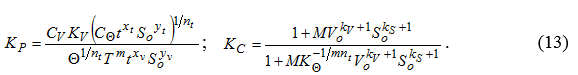

У внаслідок порівняльного аналізу залежностей оптимальних подач і швидкостей різання від умов обробки, які визначаються за різними критеріями – максимальної продуктивності (3) і мінімальної собівартості (11) встановлено:

Коефіцієнт перевищення:

Розрахунки оптимальних режимів різання, що забезпечують максимальну продуктивність і мінімальну собівартість тонкого точіння загартованих сталей при зазначених раніше параметри процесу різання (1) виконано для таких умов:

різці з ельбору – головний кут в плані φ = 35°, допоміжний кут в плані φ1 = 15°, передній кут γ = -10°, задній кут α = 15°, радіус при вершині σ = 0,8 мм; глибина різання t = 0,5 мм; шорсткість поверхні Ra = 1,25 мкм; вартість станкохвилини А = 5 коп/хв; вартість 1 періоду стійкості інструменту.і = 500 коп/період; час зміни інструменту tc = 5 хв).

Оптимальні режими різання з урахуванням температурних обмежень: S0 = 0,1 мм/об; V0 = 64,4 м/хв. Оптимальні швидкості різання без урахування температурних обмежень за критерієм максимальної продуктивності – Vо1 = 88, 2 м/хв; за критерієм мінімальної собівартості –

V2 = 81,6 м/хв. Температури різання для цих швидкостей складають відповідно Θ1 = 852 °С, Θ2 = 839 °С.

Облік температурних обмежень призводить до зниження оптимальних режимів різання, а, отже, до зниження продуктивності і підвищення собівартості обробки. Ефективним способом зниження температур різання і зняття температурних обмежень є використання мастильно-охолоджувальних середовищ (МОТС), які при тонкому точінні загартованих сталей різцями з надтвердих інструментальних матеріалів доцільно подавати в зону різання в розпиленому стані.

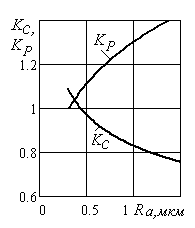

Кількісна оцінка підвищення ефективності обробки при тонкому точінні при знятті температурних обмежень може бути виконана на підставі коефіцієнтів підвищення продуктивності КР і зниження собівартості К0:

Рис. 2 – Залежність коефіцієнтів зниження собівартості і вищеня продуктивності від шорсткості Ra

Графіки коефіцієнтів зниження собівартості Кc і підвищення продуктивності КР в залежності від шорсткості обробленої поверхні Ra, представлені на рис. 1, дозволяють кількісно оцінити підвищення ефективність тонкого точіння при знятті температурних обмежень.

При зниженні вимог до шорсткості обробленої поверхні (збільшення параметра Ra) коефіцієнт зниження собівартості Кc зменшується, коефіцієнт підвищення продуктивності КР – зростає, що свідчить про необхідність зниження температури і доцільності використання МОТС. В області малих значень параметра Ra (менше 0,5 мкм) коефіцієнти підвищення продуктивності КР і зниження собівартості К близькі до 1 (КР = 1 < 1), що свідчить про недоцільність зниження температури.

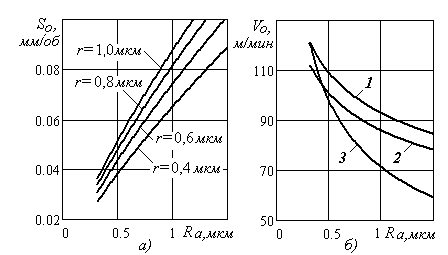

Графіки залежності оптимальних значень подачі S0 і швидкості різання V0 від шорсткості обробленої поверхні Ra (рис. 2) дозволяють регламентувати оптимальні режими тонкого точіння для різних умов обробки.

Рис. 3 – Вплив параметра шорсткості Ra на оптимальні подачі Sо для різних радіусів при вершині r – а); на оптимальні за різними критеріями швидкості різання Vо – б)

Графіки оптимальних швидкостей різання V0, не враховують температурні обмеження представлені для різних критеріїв: максимальної продуктивності – 1, мінімальної собівартості – 2.

Облік температурних обмежень знижує оптимальні швидкості різання – 3, тим сильніше, чим більше параметр Ra.

З використанням методів лінійного і геометричного програмування здійснена оптимізація режимів тонкого точіння загартованих сталей за критеріями максимальної продуктивності і мінімальної собівартості з урахуванням температурних обмежень. Виконано порівняльний аналіз оптимальних подач і швидкостей різання, визначених за різними критеріями оптимальності. Обгрунтовано можливість підвищення продуктивності тонкого точіння в 1,4 рази, зниження собівартості в 1,3 рази за рахунок зняття температурних обмежень

Розроблена методика може бути використана для будь-яких видів обробки.