Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Теплофізичні умови відводу тепла від безперервнолитої заготівлі в кристалізаторі

- 2. Огляд досліджень та розробок

- Висновки

- Список джерел

Вступ

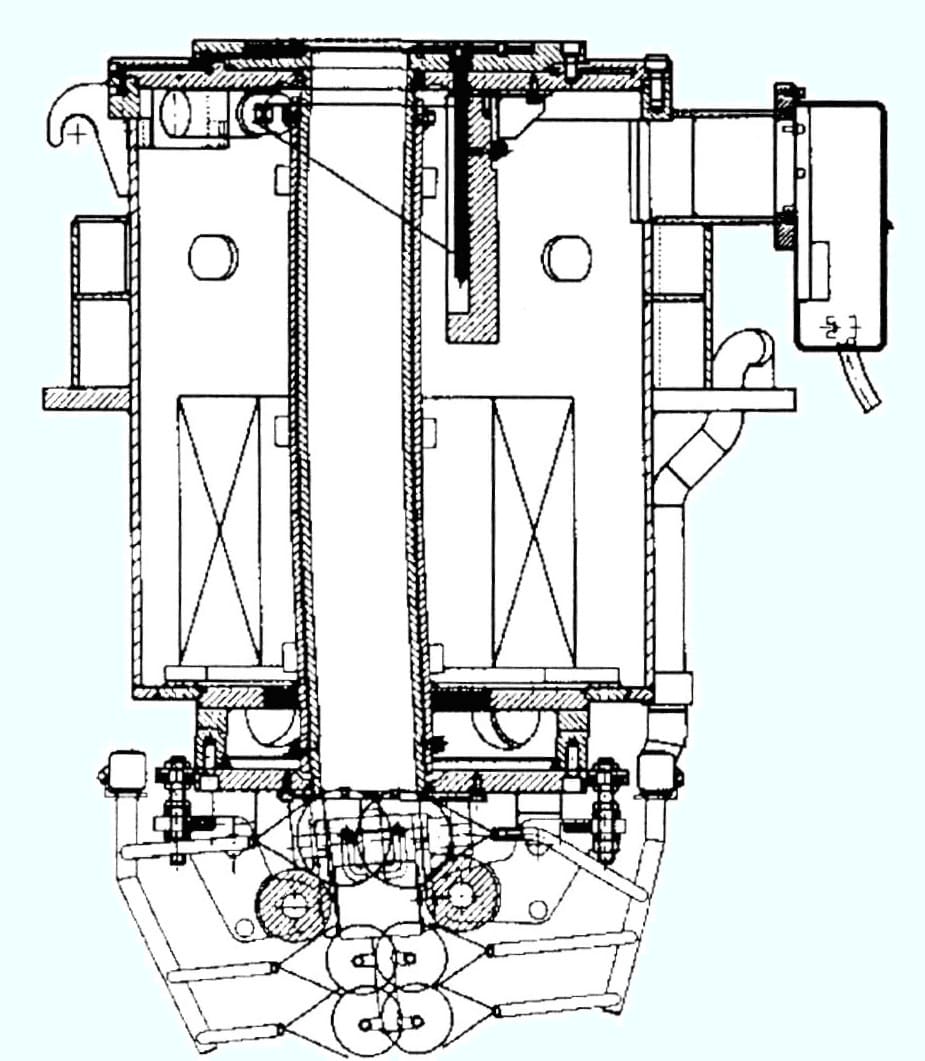

Кристалізатор являє собою конструктивний елемент, в який заливається рідкий метал і відбувається утворення твердої скоринки по периметру перерізу заготівлі. Для сортових МБЛЗ застосовують гільзові кристалізатори, основним елементом яких є мідна гільза (рис. 1) [1].

В ході перебування в кристалізаторі від рідкого металу відводиться 20-30% тепла. В кристалізаторі необхідно сформувати таку товщину твердої скоринки, щоб вона по виході з кристалізатора могла витримати феростатичний тиск рідкого металу і механічні навантаження. Для зниження зносу гільз кристалізаторів на їхню внутрішню поверхню наноситься спеціальне захисне покриття з матеріалів з високою стійкістю до стирання товщиною близько 100 мкм.

1. Теплофізичні умови відводу тепла від безперервнолитої заготівлі в кристалізаторі

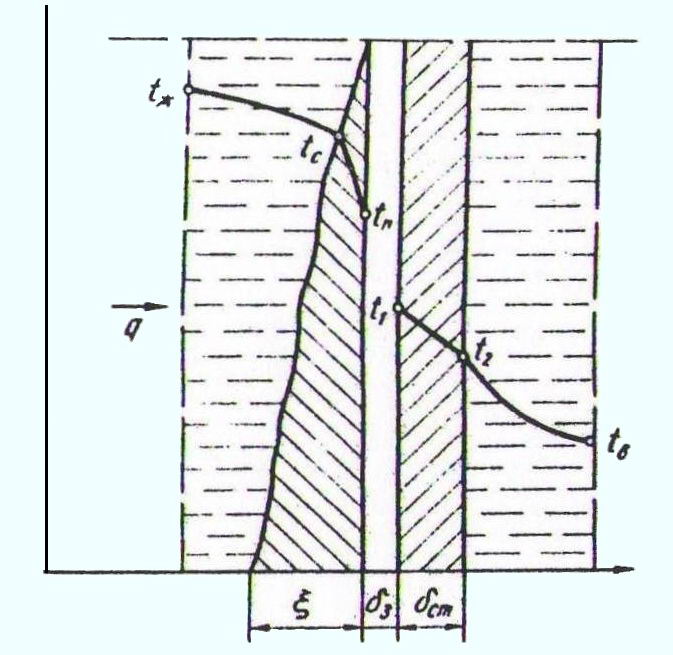

Тепло від заготівлі, що формується в гільзі кристалізатора, передається до охолоджуючої води через ряд «послідовно включених» термічних опорів: від рідкого металу до внутрішньої поверхні утворившейся твердої кірки > через тверду кірку > від зовнішньої поверхні твердої кірки до внутрішньої поверхні гільзи кристалізатора > через мідну стінку гільзи кристалізатора > від зовнішньої поверхні гільзи кристалізатора до охолоджуючої води (рис. 2) [2].

Серед названих термічних опорів домінує опір передачі тепла від кірки заготівлі до внутрішньої поверхні гільзи кристалізатора і відповідно до законів теплообміну визначає величину теплос'єма в кристалізаторі. Розрізняють два можливих механізму передачі тепла через цей опір: через газовий проміжок і за контактним механізмом. Найбільше значення розглянутий опір набуває при наявності стійкого газового зазору товщиною від кількох сотень мікрон і знаходиться в діапазоні 1•10-3 .. 2,5•10-3 м2•К/Вт. Навпаки, при наявності контактного механізму даний опір значно нижче (5•10-4 .. 6•10-4 м2•К/Вт).

tж, tс, tп, t1, t2, tв – температури рідкої сталі, солідуса, зовнішньої поверхні скоринки металу, внутрішньої температури стінки кристалізатора, зовнішньої температури стінки кристалізатора і охолоджуючої води відповідно, °С; ξ – товщина скоринки металу, м; δз, δст – товщина газового зазору і стінки кристалізатора відповідно, м

Утворення газового зазору пояснюється усадкою стали при переході з рідкого у твердий стан. При цьому погіршується контакт поверхні заготівлі з гільзою кристалізатора [1, 2, 3]. У верхній частині кристалізатора контакт заготівлі максимальний, так як тонка кірка заготівлі тут недостатньо міцна, щоб витримати феростатичний тиск металу. Надалі при русі заготівлі між гільзою і скоринкою утворюється газовий зазор, який значно знижує інтенсивність охолодження заготівлі. За певних умов це може привести до підплавлення скоринки заготівлі та її прориву при виході з кристалізатора.

2. Огляд досліджень та розробок

На практиці для контролю теплового потоку в кристалізаторі використовується перепад температур охолоджуючої води на вході і на виході з кристалізатора. Ця величина характеризує теплообмін між скоринкою заготівлі і внутрішньою поверхнею кристалізатора. Про збільшення кількості тепла, що відводиться від поверхні заготівлі, говорить збільшення перепаду температур охолоджуючої води в кристалізаторі [4].

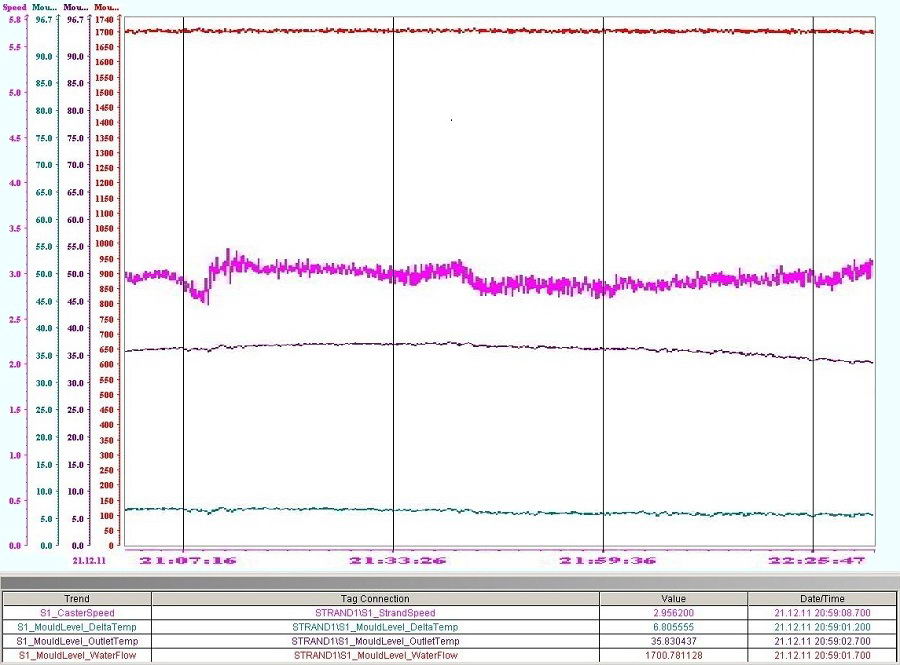

Зміна у часі величин, що характеризують теплову роботу кристалізатора (для умов одного з металургійних підприємств Донбасу), показано на рис. 3. Видно, що для розглянутого на тренді часового проміжку витрата охолоджуючої води можна прийняти умовно постійним (1700 л/мин). Для аналізу теплової роботи кристалізатора запропоновано враховувати величини, більш інформативні, ніж перепад температури охолоджуючої води. В якості таких величин доцільно використовувати середню щільність теплового потоку з поверхні заготівлі в кристалізаторі (q), середнє значення коефіцієнта теплопередачі в кристалізаторі (k), середній коефіцієнт тепловіддачі від кірки заготівлі до внутрішньої поверхні гільзи кристалізатора (α), ефективну товщину газового зазору (δеф). Методологія визначення цих величин, запропонована в роботі [5], може бути адаптована в реальних умовах. Було проведено розрахункове визначення усереднених значень названих величин для вихідних даних, наведених на рис. 3. Перетин розливної заготівлі становить 120х120 мм, а довжина кристалізатора – 750 мм.

Таким чином чисельно показано, що на підставі запропонованих залежностей (1-7) в рамках системи АСУ ТП у режимі реального часу можна визначити зміну значень всіх заявлених величин (q,k,α ,δеф) в залежності від таких аргументів, як перепад температури охолоджуючої води в кристалізаторі, витрата первинної води, теплофізичні характеристики розливної сталі, геометричні параметри гільзи кристалізатора [5].

Выводы

1. Проаналізовано підходи до діагностики теплових процесів в кристалізаторі. В якості величин, на підставі яких ведеться діагностика запропоновано виділити: середню щільність теплового потоку з поверхні заготівлі в кристалізаторі, середнє значення коефіцієнта тепловіддачі в кристалізаторі, середній коефіцієнт тепловіддачі від кірки заготівлі до внутрішньої поверхні гільзи кристалізатора і ефективну товщину газового зазору.

2. Для усталених режимів розливання визначені кількісні значення запропонованих величин. Так, підсумковий коефіцієнт теплопередачі k склав 1387,1 Вт/(м2•К) , а ефективна товщина газового зазору δеф=2,72•10-5 м.

Список Источников

1. Смирнов А.Н. Непрерывная разливка стали: Учебник / А.Н. Смирнов, С.В. Куберский, Е.В. Штепан. - Донецк: ДонНТУ, 2011. - 482 с.

2. Огурцов А.П. Непрерывное литье стали / А.П. Огурцов, А.В. Гресс. - Днепропетровск: Системные технологии, 2002. - 675 с.

3. Смирнов А.Н. Непрерывная разливка сортовой заготовки / А.Н. Смирнов, С.В. Куберский, А.Л. Подкорытов и др. - Донецк: Цифровая типография, 2012. - 417 с.

4. Бирюков А.Б. Совершенствование теплотехнических параметров систем производства непрерывнолитой заготовки и ее тепловой обработки: Монография / А.Б. Бирюков. - Донецк: Изд-во «Ноулидж» (донецкое отделение), 2013. - 471 с.

5. Birukov A.B. Billet CC’s mould heat engineering parameters monitoring system / A.B. Birukov // Metallurgical and mining industry. – 2014. – №1. – Р. 44-48.