Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Актуальність теми

- 2. Мета і задачі дослідження та заплановані результати

- 3. Огляд досліджень та розробок

- 3.1 Аналіз технологічного процесу гідротранспорту як об'єкта автоматизації

- 3.2 Існуючі способи регулювання вуглесосних установок

- 3.3 Критичний аналіз існуючих рішень по системі автоматичного управління вуглесосною установкою

- 4. Основні результати досліджень і розробки

- Висновки

- Перелік посилань

Вступ

Для забезпечення ефективності роботи підприємства потрібно здійснювати своєчасне впровадження комплексної системи автоматизації технологічних процесів з використанням сучасних пристроїв автоматизації. Крім того, автоматизація виробництва має не тільки техніко-економічне, а й велике соціальне значення, тому що значно змінює характер праці, створює умови для усунення відмінностей між фізичною та розумовою працею.

Збільшення продуктивності вуглевидобутку зумовлює підвищені вимоги до всіх технологічних процесів гірничого підприємства. Одним з важливих технологічних процесів шахти з гідравлічною виїмкою вугілля є процес напірного гідротранспорту за допомогою вуглесосних установок.

За рівнем автоматизації гідространспорт займає одне з провідних місць серед інших галузей шахтної автоматизації.

Технологічний процес гідротранспорту характеризується безперервністю що протікають в ньому процесів. Експлуатація вуглесосних установок повинна забезпечувати надійний і ефективний транспорт необхідних параметрів, а також безпечні умови праці персоналу, що працює з цими установками.

1. Актуальність теми

Експлуатація автоматизованих вуглесосних установок повинна забезпечувати гідротранспорт вугілля або інших корисних копалин з отриманням найбільшого економічного ефекту, що досягається саме забезпеченням безпечної праці і безперервністю технологічного процесу.

Існуючі засоби автоматизації вуглесосних установок не в повній мірі вирішують проблеми експлуатації установок. Невирішені питання регулювання вуглесосів по подачі, контролю рівня гідросуміші в пульпосборніке, витрати електроенергії вуглесосної установкою і інші. Також існуюча апаратура автоматизації виконана на технічно застарілої елементної бази, що не дозволяє реалізовувати такі функції, як зв'язок з ЕОМ пульта диспетчера, збереження даних, їх аналіз, автоматичне регулювання подачі вуглесосної установки. Тому розробка і дослідження системи автоматичного управління (САУ) вуглесосної установкою є актуальною темою.

2. Мета і задачі дослідження та заплановані результати

Метою магістерської роботи є підвищення ефективності технологічного процесу гідротранспорту шляхом розробки і дослідження системи автоматичного управління вуглесосною установкою.

Виходячи з аналізу технологічного процесу гідротранспорту як об'єкта автоматизації, до системи автоматичного управління вуглесосною установкою висуваються такі вимоги:

- забезпечення автоматичного пуску і зупинки вуглесосної установки;

- автоматичне регулювання подачі вуглесосної установки;

- автоматичний контроль наступних параметрів: поточного рівня гідросуміші в пульпосборніке, подачі вуглесоса, тиску гідросуміші в пульповоді, витрати електроенергії вуглесосною установкою, температури підшипникових вузлів вуглесоса, часу роботи вуглесосної установки в режимах зарегулювання і разрегулирования;

- автоматичний захист вуглесосної установки: при розвитку кавітації в вуглесоси, при зниженні подачі вуглесоси, при закупорці всмоктуючого пристрою;

- автоматичне регулювання: режим разрегулирования (номінальний режим роботи по гідросуміші) і режим зарегулювання (мінімальна подача);

- безперервний збір, обробка, зберігання та надання інформації про роботу вуглесосної установки і системи автоматичного управління вуглесосною установкою;

- забезпечення обміну інформацією між суміжними системами автоматизації з використанням високошвидкісної искробезопасной промислової комп'ютерної мережі;

- конструктивне виконання і схемне рішення технічних засобів системи автоматичного управління повинні відповідати вимогам "Правил виготовлення вибухозахищеного і рудникового електрообладнання" – мати вид вибухозахисту "вибухонепроникна оболонка" і "іскробезпечне електричне коло", а монтуватися і експлуатуватися відповідно до "Правил технічної експлуатації вугільних і сланцевих шахт "[1].

Об'єкт дослідження: технологічний процес напірного гідротранспорту.

Предмет дослідження: система автоматичного управління вуглесосною установкою.

3.1 Анализ технологического процесса гидротранспорта как объекта автоматизации

При гідромеханізації транспортування гідросуміші (суміш гірської маси і води в пропорції Т: Ж) здійснюється по лотках (безнапірний гідротранспорт) або по трубах (напірний гідротранспорт).

У даній роботі розглядається як об'єкт автоматизації і дослідження технологічний процес гідротранспорту.

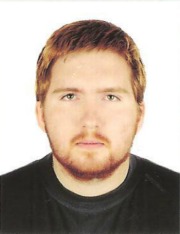

На рисунку 1 наведена технологічна схема гідротранспорту. Перекачування гідросуміші напірним гідротранспортом здійснюється вуглесосними установками.

Рисунок 1 – Технологічна схема гідротранспорту шахти

Вуглесосні установки за призначенням поділяються на гідропідйомні вуглесосні установки з позитивною геометричній висотою нагнітання (вертикальний і похилий гідротранспорт) і без геометричної висоти нагнітання (горизонтальний гідротранспорт).

Вуглесосні установки за місцем розташування в підземних гірничих виробках діляться на головні гідропідйомні вуглесосні установки (вертикальний гідротранспорт), допоміжні вуглесосні установки (похилий гідротранспорт з позитивними кутами прокладки пульповодів) і дільничні вуглесосні установки (горизонтальні і слабо похилі з негативними кутами прокладки пульповодів в сторону околоствольного двору). Перший вид транспорту здійснює видачу гідросуміші або води з пульпосборніков центральної гідрокамери на поверхню шахти. Другий вид транспорту здійснює передачу гідросуміші з нижчих горизонтів на вищерозміщений. Третій вид здійснює передачу гідросуміші від видобувних гідроучастков до пульпосборніков або проміжних станцій, або до центральної гідрокамери.

Вуглесосні установки в шахті розташовуються в вуглесосних станціях.[3]

Вуглесосна станція – це технологічний комплекс, який забезпечує транспортування гідросуміші, або води по трубопроводах. кількість вуглесосних станцій різне і залежить від потужності шахти, виробничої потреби, системи розкриття і розробки шахтного поля і т.д. Вуглесосна станція містить три вуглесосних установки (одна робоча, друга резервна, третя в ремонті).

3.2 Існуючі способи регулювання вуглесосних установок

Всі відомі в даний час способи регулювання подачі вуглесосних установок за технічною сутністю діляться на дві групи:

- регулювання без попереднього переводу вуглесоса на воду;

- регулювання з попередніми таким переводом.

До першої групи належать такі способи. Регулювання шляхом: зміни частоти обертання робочого колеса вуглесоса; впуску повітря у всмоктувальну лінію вуглесоса; зміни консистенції гідросуміші; дроселювання пульповода напірного трубопроводу.

Всі перераховані способи цієї групи мають загальний істотний недолік: всі вони для забезпечення заданої глибини регулювання вимагають збільшення на таку ж величину початкової швидкості потоку, що веде до різкого збільшення втрат на тертя та істотного скорочення довжини транспортування. Тому відмічені способи не відповідають сучасним вимогам, що пред'являються до них умовою ефективної експлуатації вуглесосних установок.

Більшою мірою поставленим вимогам відповідають способи другої групи. До них відноситься спосіб, розроблений в Донецькому національному технічному університеті. Цей спосіб заснований на застосуванні всмоктуючого пристрою УВ–5 і полягає в попередньому переводі вуглесоса на воду, повної промивки транспортного трубопроводу стандартною засувкою. Даний спосіб протягом декількох років успішно застосовувався на гідрошахтах, і показав достатню ефективність, у порівнянні з раніше застосованим способом включення-відключення вуглесосів за рівнем гідросуміші в зумпфі. Однак, як показав досвід експлуатації, ефективність застосування цього способу зменшується зі збільшенням довжини транспортування через наявність операції повної промивки транспортного трубопроводу, яка споживає близько 50 відсотків усіх непродуктивних витрат води на транспорті. Причому час повної промивки пульповоди, в ряді випадків, виявляється порівнянно з часом включення подачі води в забої, внаслідок чого по гідросистемі може безперервно перекачуватися максимальна витрата води, який в одному випадку необхідний для гідротранспорту твердого матеріалу, а в іншому - для промивання трубопроводів[5] .

У магістерській роботі застосований спосіб регулювання подачі вуглесосної установки зміною частоти обертання робочого колеса вуглесоса, з попередніми переводом роботи вуглесоса з гідросуміші на воду. Застосування даного способу регулювання вимагає використання перетворювача частоти обертання високовольтного електроприводу в спеціальному рудниковому виконанні.

3.3 Критичний аналіз існуючих рішень по системі автоматичного управління вуглесосною установкою

На зараз відомі ряд схем автоматизацій, що забезпечують автоматичне виконання різних операцій з управлінням гідротранспорту. Схеми автоматизації вуглесосних установок передбачають, в основному, автоматизований пуск і зупинку електроприводів агрегатів, дистанційне керування запірною арматурою, дистанційний контроль стану агрегатів і апаратури, введення резерву.

У Донецькому національному технічному університеті розроблено кілька модифікацій апаратури автоматизації вуглесосних станцій типу АСУ. Апаратура модифікації АСУ–1 виконує наступні функції:

- заповнення водою напірного транспортного трубопроводу одночасно з подачею води в забій;

- заливку за допомогою гідроелеватора одного з вуглесосних агрегатів при надходженні гідросуміші в зумпф і досягнення в ньому верхнього рівня;

- включення вуглесосів після закінчення заливки;

- зупинки вуглесосів при відсутності припливу і після досягнення нижнього рівня в зумпфі;

- промивку всієї гідросистеми перед зупинкою вуглесосів;

- забезпечення тривалого режиму роботи вуглесосів за рахунок регулюючої ємності;

- регулювання концентрації гідросуміші застосуванням всмоктувального пристрою УВ–1.

Апаратура АСУ–1 передбачає такі види захистів: гідравлічний захист вуглесосів від виходу із зони робочих режимів і від припинення подачі води, здійснювану по продуктивності застосуванням диференціальних манометрів, підключених до колектора всмоктуючих трубопроводів; електричний захист електрообладнання; тепловий захист підшипників. В апаратурі АСУ–1 імпульс на включення вуглесосних агрегатів подається при сукупності двох факторів: наявності припливу гідросуміші в пульпосборніке і досягнення верхнього рівня в ньому. Імпульс на зупинку подається при досягненні нижнього рівня в пульпосборніке. Подальшим удосконаленням апаратури АСУ–1 стала розробка апаратури АСУ–4.[6]

Апаратура виконує наступні функції:

- автоматичний пуск в роботу двох послідовно включених вуглесосів попередньої заливкою при верхньому рівні гідросуміші в пульпосборніке;

- зупинку вуглесосів при нижньому рівні гідросуміші в пульпосборніке з попереднім промиванням всієї гідротранспортрной системи;

- послідовну роботу послідовно включених груп вуглесосів, автоматичне вимикання всієї групи при несправності хоча б одного з працюючих вуглесосів;

- включення резервної групи вуглесосів; виведення будь–якої з вуглесосних груп з режиму автоматичного управління в ручний.

Передбачені наступні види захистів: гідравлічний – по мінімально допустимої продуктивності; електричний – від перевантажень, коротких замикань і нульовий, а також тепловий захист підшипників. Передбачена світова та звукова сигналізація. Схема апаратури АСУ–4 побудована на контактних елементах. Пуск і зупинка вуглесосних агрегатів здійснюються за заданою програмою. Програмне реле включається при досягненні гідросуміші верхнього рівня в зумпфі пульпосборніка. імпульс для промивання гідротранспортної системи перед зупинкою вуглесосів надходить від датчика нижнього рівня. Час промивки визначається за заздалегідь заданою програмою. Вуглесоси повинні бути обладнані вбираючими пристроями типу УВ–2М[7].

Апаратура автоматичного керування вуглесосною установкою типу АУУГ здійснює запуск і зупинку вуглесоса, в залежності від верхнього і відключає рівнів гідросуміші в зумпфі гідротранспортної установки. Крім того, в полукомплект управління передбачено відпрацювання спеціальної програми повторних запусків вуглесосного агрегату в разі невдалих попередніх запусків через неякісної заливки, або скидання подачі вуглесоса, (що виникли до заключного моменту запуску) і виключають подальшу нормальну експлуатацію агрегату і всієї установки в цілому.

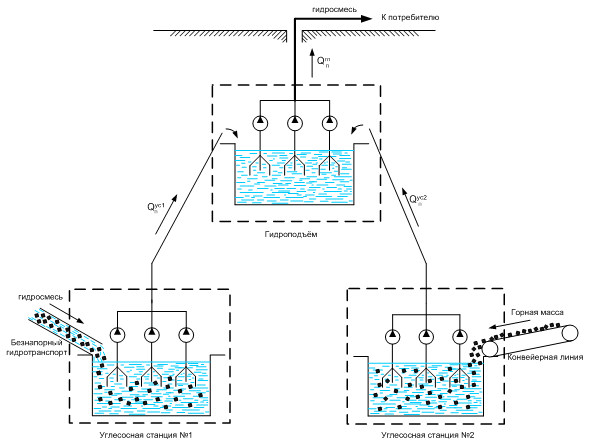

На рисунку 2 наведена структурна схема апаратури АУУГ.

Рисунок 2 – Структурна схема апаратури АУУГ

На рисунку 2 позначено:

- датчики (манометри, вакуумметри, діфманометри)

- блок нормуючих перетворювачів;

- пульт управління;

- вуглесосний агрегат;

- зумпф вуглесосної станції;

- блок формувачів;

- виконавчі механізми;

- блок індикації;

- блок виконавчих реле;

- блок програм управління (програми пуску–зупинки, контролю і захисту, регулювання вуглесосів);

- дешифратор.

Принцип дії апаратури АУУГ заснований на використанні інформації про поточні рівні гідросуміші в зумпфі, гідравлічних параметрів вузла дозування та інших елементів всмоктуючого пристрою, основних робочих параметрів установки (витрата, тиск, вакуум). Вихідним станом для функціонування апаратури АУУГ є наявність верхнього рівня в зумпфі, закритий стан шибера нагнітання і відкритий стан шибера підживлення. Iнформація від первинних датчиків про технологічні параметри вуглесосної установки зосереджується в блоці 2, і надходить в блок формувачів 6, де заданими уставками формуються дискретні сигнали. У дешифраторі 11, в залежності від технологічної ситуації, виробляються сигнали для вибору відповідної програми управління в блоці 10. Наприклад, програма нормального запуску, передбачає заповнення пульповодів і заливку вуглесоса з подальшим його виключенням. Якщо при цьому вуглесос працює нормально, то засувка гидроелеватора закривається і на цьому запуск закінчується, а вуглесос перекладається на гідросуміш і працює нормальному транспортному режимі (засувка на пульповодів відкрита, шибер підживлення закритий). Якщо після включення вуглесос не розвинений необхідних параметрів (вакуум і тиск), то включається програма повторного запуску, яка при необхідності повторюється ще 2 рази в тому ж порядку, що і при нормальному запуску і якщо після цього вуглесос не розвиває подачі – спрацьовує лічильник повторних запусків (при числі пусків рівному трьом), включаючи несправну установку і видається команда переходу на резервну з одночасною сигналізацією на світове табло блоку сигналізації.

4. Основні результати досліджень і розробки

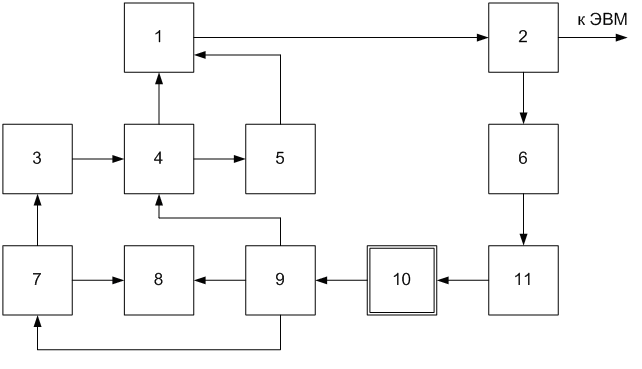

Структурна схема системи автоматичного управління вуглесосною установкою з використанням промислової мережі

Обмін інформацією між пристроями, що входять до складу системи автоматичного управління відбувається за допомогою промислової мережі, яка є основою проектування будь–якої автоматизованої системи технологічного процесу.

Комунікаційна технологія побудови єдиної інформаційної мережі, що об'єднує інтелектуальні контролери, датчики і виконавчі механізми, визначається одним терміном fieldbus (польова шина, або промислова мережа).

Промислова мережа – це, по–перше, фізичний спосіб об'єднання пристроїв (наприклад, RS–485) і, по–друге, програмно–логічний протокол їх взаємодії.

Рисунок 3 – Структурна схема системи автоматичного управління вуглесосною установкою з використанням промислової мережі

(анімація: 8 кадров, нескінченний цикл повторення, 97 кілобайт)

(AУУ–Еi – пристрої автоматичного управління вуглесосною установкою, розташовані на кожній вуглесосної установці)

На рисунку 3 позначено:

- АУУ–Е – пристрій автоматичного управління вуглесосною установкою;

- ДШ – диспетчер шахти;

- АРМД – автоматизоване робоче місце диспетчера;

- ПК – промисловий комп'ютер;

- ГПС – гальваноїзолірованний перетворювач сигналів RS–232 в сигнал RS–485.

Програмно-логічний протокол при побудові промислової мережі технологічному процесі напірного гідротранспорту шахти можна реалізувати, за допомогою інтерфейсних модулів RS–485, які передбачені конструкцією апаратури управління вуглесосами типу АУУ–Е.[11]

У пристроях АУУ–Е використовуються мікросхеми типу MAX489CPD. Мікросхема MAX489CPD є повнодуплексний приймально-передавач стандартів RS–485 / RS–422 з низьким енергоспоживанням і обмеженням швидкості. Кожна мікросхема містить один передавач і один приймач.[8]Уніфікований протокол PROFIBUS–DP і PROFIBUS–PA забезпечує зв'язок обох мереж і тим самим комбінацію тимчасових характеристик і искробезопасной техніки передачі.

На нижньому рівні автоматизації функціонує протокол PROFIBUS–PA. Протокол PROFIBUS–PA – це мережа польового рівня, орієнтована на використання в системах автоматизації безперервних і періодичних процесів. Нормовані комунікаційні служби гарантують організацію надійного обміну даними між системами автоматизації і інтелектуальними приладами польового рівня різних виробників.

У мережі PROFIBUS–PA використовуються електричні канали зв'язку, виконані екранованими витими парами. Допускається застосування магістральних, деревовидних і зіркоподібних топологій протяжністю до 1,9 км. На кінцях кожного сегмента PROFIBUS-PA встановлюються пасивні термінальні елементи (SplitConnect Terminator). Підключення PROFIBUS–PA до мережі PROFIBUS–DP виконується через блоки або модулі DP / PA–зв'язку.

Переваги розподіленої системи автоматизації використовує мережу PROFIBUS–PA є: менша кількість обладнання, ефективне проектування, висока надійність функціонування системи, легкість обслуговування.

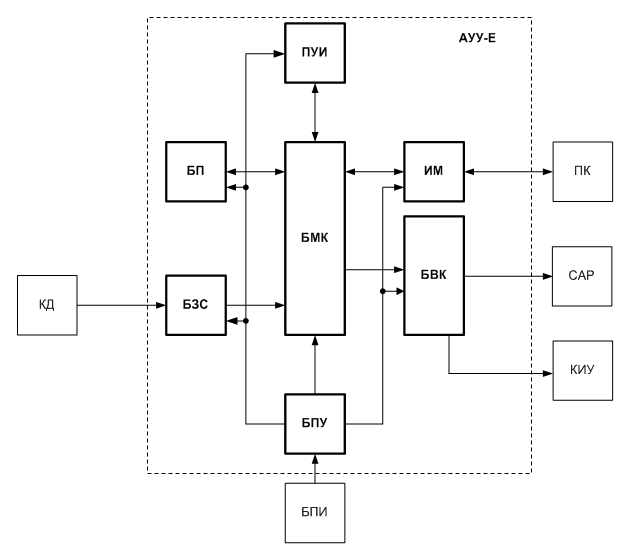

Структурна схема пристрою автоматичного управління вуглесосною установкою типу АУУ–Е

Структурна схема пристрою автоматичного управління вуглесосною установкою типу АУУ–Е приведена на рисунку 4.

Рисунок 4 – Структурна схема пристрою автоматичного управління вуглесосною установкою типу АУУ–Е

На рисунку 3 зображено: БЗС – блок узгодження і захисту, БМК – блок мікроконтролера, ИМ – інтерфейсний модуль, БВК – блок виведення команд, БП – блок пам'яті, ПУИ – пульт управління і індикації оператора вуглесосної установки.

Блок БЗС призначений для:

- узгодження рівня напруги, комутованого дискретними датчиками, з робочою напругою мікроконтролера пристрою;

- узгодження вхідних сигналів від датчиків і захисту мікроконтролера від можливих пошкоджень ліній зв'язку.

Блок БЗС складається з 2–х субблоков: субблок введення дискретних сигналів СбД, і субблока введення аналогових сигналів СбА.

Субблок СбД призначений для узгодження вхідних сигналів від дискретних датчиків з блоком мікроконтролера БМК, а також для запобігання виникненню замикання всередині пристрою управління АУУ–Е. Субблок СбА призначений для узгодження вхідних сигналів від аналогових датчиків з блоком мікроконтролера БМК.

Блок мікроконтролера БМК являє собою два що працюють з однією і тією ж частотою мікроконтролера серії AVR типу ATmega64 і ATmega16, основною функцією якого є обробка вхідних сигналів від датчиків, тумблерів і кнопок, а також вивід згідно з алгоритмом управління відповідні керуючі команди.

Інтерфейсний модуль ИМ призначений для забезпечення промислової мережі між пристроєм управління і промисловим комп'ютером. Блок ИМ являє собою універсальний модуль RS–485 / RS–232, який реалізує послідовний інтерфейс прийому-передачі даних по лініях інтерфейсу RS–485 або RS–232 з автоматичним управлінням напрямком потоку передачі даних, з гальванічною розв'язкою, розрахований для організації зв'язку на відстані не більше 1,2 км.

Блок БВК призначений для:

- узгодження рівня напруги, комутованого дискретними або аналоговими датчиками, з робочою напругою виконавчих пристроїв системи автоматизації;

- узгодження вихідних сигналів мікроконтролера і захисту мікроконтролера від можливих пошкоджень ліній зв'язку.

Блок ПУИ призначений для:

- візуалізації на РКІ поточних параметрів вуглесосної установки: поточної подачі вуглесосної установки, величини активної потужності споживаної вуглесоси, поточного рівня гідросуміші в пульпосборніке;

- індикації технологічних подій за допомогою світлодіодів: перегрів підшипникових стаканів приводного електродвигуна, кавітація вуглесосів, закупорка всмоктувального пристрою, режим роботи вуглесосної установки (САР).

Вбудований блок живлення пристрою управління БПУ призначений для живлення іскробезпечною постійною стабілізованою напругою мікроконтролер, інтегральних мікросхем і оптопар.

Висновки

У магістерській роботі розглядається питання розробки і дослідження системи автоматичного управління вуглесосною установкою з метою забезпечення безперервності роботи, меншого енергоспоживання технологічного процесу напірного гідротранспорту.

Виконано аналіз роботи вуглесосної установки технологічного процесу гідротранспорту, як об'єкта автоматизації, потім були сформульовані вимоги до дослідження системи автоматичного управління вуглесосною установкою.

Під час розробки системи автоматичного управління було враховано умови середовища для даної системи. Наприклад, пристрій автоматичного управління вуглесосною установкою АУУ–Е виконано за всіма нормами іскробезпеки, що забезпечує безпечне проходження струму в момент перехідних процесів, замикання контактів. Пристрій розрахований для роботи в шахтах, в тому числі небезпечних по газу або пилу, в умовах помірного, холодного клімату при температурі навколишнього повітря від мінус 10 до 35 ° С і відносній вологості до 100% при температурі 35 ° С.

Головні переваги системи автоматичного управління вуглесосною установкою полягають у вирішенні ряду технічних завдань, які неможливо вирішити без автоматизованого управління: скорочення робочого персоналу та збільшення продуктивності його праці, моніторинг роботи вуглесосної установки за допомогою технічних засобів автоматизації, системи візуалізації та апаратури АУУ–Е, зменшення енергоспоживання вуглесосної установки і зниження витрат, які йдуть на запобігання або усунення різних аварійних ситуацій.

При написанні даного реферату магістерська робота ще не завершена. Остаточне завершення: червень 2018 року. Повний текст роботи та матеріали по темі можуть бути отримані у автора або його керівника після зазначеної дати.

Перелік посилань

- НПАОП 10.0-1.01-10. Правила безпеки у вугільних шахтах. Наказ Державного комітету України з промислової безпеки, охорони праці та гірничого нагляду №62 від 23.03.2010. – 150с.

- Маренич К.Н. Электрооборудования технологических установок горных предприятий: [учеб. для студентов высших учеб. заведений] / Маренич К.М., Калинин В.В., Товстик Ю.В., Лизан И.Я., Коломиец В.В. - Донецк: ДонНТУ, Харьков: УИПА, 2009. – 372с.

- Коденцов А.Я. Гидротехнология на шахтаx/ А. Коденцов. – М.: Недра, 1984. – 320 с.

- Технические средства автоматизации в горной промышленности: Учебное пособие / В.И. Груба, Э.К. Никулин, А.С.Оголобченко. – К.:ИСМО, 1998. – 373 с.

- Основы управления гидроэнерготранспортными системами угольных шахт / В.И. Груба, Э.К. Никулин, А.С. Оголобченко; Под ред. В.И. Грубы, – Донецк: Донбасс, 1993. – 225 с.

- Методология расчётов гидродинамических параметров шахтных автоматизированных стационарных установок с центробежными нагнетателями: монография / Э.К. Никулин, И.В. Ковалёва, К.Н. Маренич. – Донецк: ООО "Технопарк ДонГТУ "Унитех", 2015. – 134 с.

- Центробежные насосы и трубопроводные сети в горной промышленности : справочное пособие / Ф.А. Папаяни, Н.Б. Трейнер, В.И. Никитин и др. ; под общ. ред. Ф.А. Папаяни, Н.Б. Трейнера. – Донецк : Восточный издательский дом, 2011. – 334 с.

- Рюмик С.М. 1000 и одна микроконтроллерная схема. Вып. 1. – М.: Додэка – XXI, 2010. – 356 с.

- Единая система конструкторской документации: Справочное пособие / С.С. Борушек, А.А. Волков, М.М. Ефимова и др.–2–е изд., перераб. И доп.– М. : Издательство стандартов, 1989. – 352 с.

- Груба В. И. Технические средства автоматизации в горной промышленности. – В. И. Груба, Э. К. Никулин, А. С. Оголобченко – К.: ИСМО, 1998. – 373 с.

- Ермолинский А.А., Оголобченко А. С. Автоматизированная система управления комплексом углесосных установок гидрошахты / Автоматизация технологических объектов и процессов. Поиск молодых. Сборник научных работ ХVII международной научно – технической конференции аспирантов и студентов в г. Донецке 24 – 25 мая 2017. – c.101 – 107.

- Ермолинский А.А., Оголобченко А. С. Компьютеризированная система автоматического управления шахтной гидротранспортной установкой / Автоматизация технологических объектов и процессов. Поиск молодых. Сборник научных работ ХVI международной научно – технической конференции аспирантов и студентов в г. Донецке 24 – 26 мая 2016. – c.111 – 115.

- Овсянников Ю.А., Кораблев А.А., Топорков А.А., Автоматизация подземного оборудования: Справочник рабочего. – М.: Недра, 1990.– 287 с.

- Баранов В.Н. Применение микроконтроллеров AVR: схемы, алгоритмы, программы. – М.: Издательский дом «Додэка–XXI», 2004. – 288 с.