Реферат по теме выпускной работы

Содержание

- Введение

- Физическая модель изнашивания абразивного круга

- Основное содержание работы

- Процесс удаления материала заготовки зернами ШК

- Параметры сечения среза

- Выводы

- Список источников

Введение

Тенденции современной машиностроительной промышленности таковы, что она все больше и больше требует таких технологий, которые бы сочетали в себе надежность, точность, качество и высокую производительность. Но без современных мощностей инструментальной базы, невозможно достичь этих результатов. Поэтому происходит постоянный поиск новых конструкций, материалов инструментов. Мощная научная база нашей страны позволяет создавать и совершенствовать новые инструментальные материала, но наряду с этим осуществляется глубокое изучение по улучшению свойств уже используемых в промышленности.

Всевозрастающие потребности различных отраслей машиностроения в новых материалах, обладающих новыми свойствами, способствуют более широкому использованию технической керамики (ТК). Изделия из ТК могут применяться практически во всех отраслях промышленности, где изделия из металла уже исчерпали свои возможности или используются на пределе своих возможностей. По этой причине, в последнее время, керамические изделия все чаще замещают металлические и полиметаллические изделия.

Для обеспечения качественного и точного изготовления изделий из керамики, большинство производителей применяют, в качестве окончательной механической обработки алмазное шлифование и полирование, так как эти виды обработки дешевле лазерной, ультразвуковой, не требуют внедрения нового дорогостоящего оборудования, обучения персонала.

Вследствие высокой твердости ТК при ее обработке алмазные шлифовальные круги (ШК) теряют свои режущие свойства[1, 2]. При шлифовании ТК параметры рабочей поверхности круга (РПК) изменяются, возрастают силы резания, снижается производительность обработки, на поверхности изделий могут образовываться микро– и макротрещины, увеличиваются отклонения по форме детали, снижается точность и т.д., что негативно сказывается на эксплуатационных характеристиках изделий в частности на снижении их прочности [3]. Износ зерен шлифовальных кругов (рис. 1) зависит от силы резания на них, что определяется, прежде всего, сечением среза материала припуска на них. В дальнейшем рассмотрим методику расчета среднего сечения среза материала припуска на зерне для схемы плоского врезного шлифования.

Рисунок 1. Анимированный пример процесса износа алмазного зерна (анимация: 5 кадров, 5 циклов повторения, размер 130 Кб)

Физическая модель изнашивания абразивного круга

Себестоимость обработки напрямую связана с эффективным использованием алмазоносного слоя ШК. Это определяет необходимость исследования расхода алмазоносного слоя при обработке и, что не маловажно, при восстановлении режущей способности ШК при правке. Одним из комплексных показателей, оценивающих состояние РПК, является режущая способность ШК. Она определяется объемом материала (м3) удаленного в единицу времени (с) с поверхности образца при постоянном усилии (Н) его поджатия к поверхности шлифовального круга.

Эксплуатационные свойства инструмента зависят от его качества и, прежде всего, от его характеристики. Если случайные вариации качества заключены в довольно узких границах, то эксплуатационные свойства такого инструмента довольно стабильны. При резких колебаниях качества инструмента стойкость и износ одних инструментов сильно отличаются от других. Следует также учитывать, что даже у одного инструмента наблюдается неравномерность свойств на отдельных участках. Причиной неравномерного износа абразивного инструмента может также быть накопление необратимых изменений в связке круга, это нивелирует действие охлаждающих жидкостей на связку круга.

Качество поверхности обработанной детали определяется еще и состояние РПК, которое изменяется в процессе работы. Сразу после правки при обработке с постоянным поджимом круга к обрабатываемой поверхности производительность шлифования наибольшая. Уровень начальной производительности определяется подготовкой режущей поверхности круга, скоростью резания, давлением и другими факторами. После правки выступание зерен из связки на рабочей поверхности круга наибольшее, режущая способность наибольшая.

По мере удаления материала припуска происходит изменение состояния РПК. Характер износа определяется физико–механическими свойствами абразивного и обрабатываемого материалов, величиной силовых и температурных нагрузок на зерна в процессе работы. В результате силового и теплового воздействий на зерна при обработке керамики наблюдаются следующие виды износа: образование площадок износа на вершинах режущих кромок вследствие абразивного и адгезионного изнашивания, выкрашивание (скалывание) микрочастиц абразивных зерен и вырывание целых (или оставшейся их части) абразивных зерен из связки. Наиболее выступающие зерна из связки круга глубже внедряются в обрабатываемый материал и на них действуют большие значения силы резания. Эти зерна разрушаются в первую очередь. Разрушение зерен носит вероятностный характер.

Параметры поверхностного слоя изделия зависят от интенсивности шлифования (режима обработки) и состояния РПК. Чем выше производительность, тем больше параметр Rа шероховатости и глубже трещиноватый слой. Шероховатость обрабатываемой поверхности непосредственно зависит от того, какие механизмы разрушения материала припуска реализуются в тех или иных условиях шлифования, насколько быстро происходит процесс приспосабливаемости инструмента к обрабатываемому материалу. У кругов на металлических связках процесс саморегулирования рабочего профиля наблюдается на протяжении некоторого времени после правки, а затем может происходить постепенное сглаживание рельефа или образование рабочего профиля круга, который соответствует установившемуся процессу взаимного разрушения обрабатываемой и режущей поверхностей. Условия формирования поверхностного слоя отличаются от первоначальных. Это заставляет изучать процесс износа ШК и осуществлять управляющие воздействия на рабочую поверхность круга для корректировки ее текущего состояния. При увеличении сил резания, по мере уменьшения разновысотности зерен на РПК, образования площадок износа, возможен брак при изготовлении деталей из керамики вследствие скалывания краев и растрескивания пластин, увеличения глубины трещиноватого слоя. Чем больше хрупкость керамики, тем выше вероятность скалывания краев заготовки.

Основное содержание работы

Расположение зерен на рабочей поверхности круга, можно рассматривать как нестационарное поле с распределением Пуассона. Рабочая поверхность круга однородна в различных направлениях. В связи с этим принимают число зерен на единице рабочей поверхности круга nз постоянным для всей ее глубины Δu от наиболее выступающего зерна до связки. Распределение же вершин зерен по высоте u рабочей поверхности круга является неравномерным и адекватно описывается распределением Вейбулла [4].

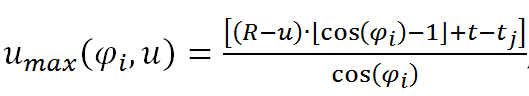

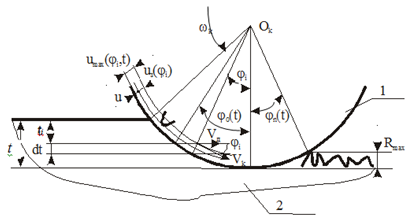

Для схемы плоского врезного шлифования (рис.2) текущая предельная глубина внедрения в обрабатываемый материал зерна, расположенного на глубине u рабочей поверхности и при угловом его φi положении в зоне резания, определяется по зависимости:

где R – радиус шлифовального круга, мм; u – координата расположения вершины зерна от наиболее выступающего из связки зерна на РПК, мм; φi – текущее угловое положение зерна на поверхности круга в рабочей зоне, рад; t – глубина шлифования, мм; tj – расстояние от поверхности резания до рассматриваемого углового положения φi, мм.

Рис. 2. Схема плоского шлифования периферией круга 1 – шлифовальный круг, 2 – заготовка

Полученная зависимость позволяет учесть переменные условия работы зерен с учетом их разновысотности как в пределах РПК, так и вдоль образующей круга.

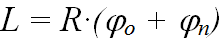

Для анализа условий обработки в случае плоского шлифования периферией и торцом круга, удобно определять зону контакта заготовки с кругом углами входа (φo) и выхода (φn) в нее зерен (рис.1). Тогда путем несложных вычислений получаем:

где L – длина дуги контакта, мм.

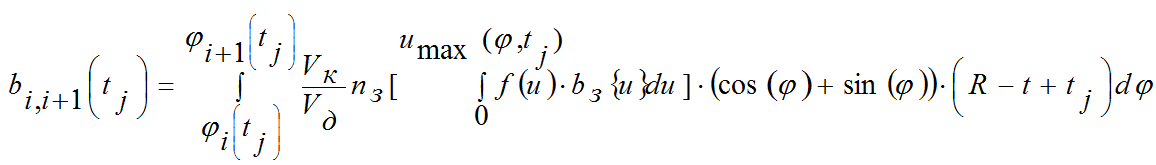

Для плоского шлифования периферией круга суммарная ширина зерен, проходящих через сечение заготовки, определяется по зависимости:

где b – суммарная ширина зерен, мм; Vк – скорость круга, м/с; Vд – скорость детали, м/с; nз – число зерен на единице рабочей поверхности круга; f(u) – площадь среза, мм2; bз – ширина одного зерна, мм; t – глубина резания, мм; tj – глубина расположения единичной площадки, мм.

Полученная величина bi,i+1(tj) характеризует векторное поле шлифовального круга, определяет его возможности по удалению материала припуска заготовки.

Процесс удаления материала заготовки зернами ШК

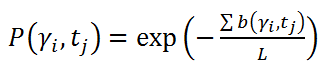

Поток материала заготовки является векторной величиной, переменной во времени и в пространстве. Направление перемещения определяется однозначно вектором скорости для каждой точки пространства. Скалярная характеристика поля материала определяется вероятностью неудаления материала P(γi,tj):

где Σb(γi,tj) – суммарная ширина всех единичных зерен, прошедших через базовый участок Lб на уровне радиальной координаты tj, отсчитываемой от поверхности заготовки, с угловым расположением сечения γi.

Так как суммарная ширина всех царапин при изменении углового положения сечения γ изменяется, то поле является переменным на участке рабочей зоны.

Параметры сечения среза

Они относятся к одной из важнейших характеристик процесса резания при шлифовании, определяющих его силовые, тепловые и многие другие аспекты. Силы резания на алмазных зернах вызывают износ и разрушение последних, что приводит к изменению распределения вершин зерен на рабочей поверхности круга. Вследствие этого происходит перераспределение удаляемого материала припуска между активными (режущими) зернами круга и изменяются средние сечения среза на зернах. Нерегулярность положения и ориентации зерен на рабочей поверхности круга вызывают необходимость использования статистических характеристик.

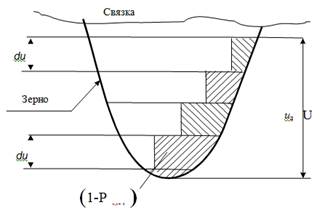

Площадь сечения среза на отдельно взятом зерне определим согласно схеме, приведенной на рис.3. Вероятность неудаления материала припуска зависит от расположения площадки по углу γi и глубине tj в зоне резания. Проекция элементарного участка заготовки высотой dt на зерно du зависит от угла встречи площадки с зерном (γi+φi) и определяется как: du=cos(γi+φi)dt. Площадь сечения среза на зерне определяется интегралом:

где Cb и m – коэффициент пропорциональности и показатель степени, зависящие от зернистости и марки зерен.

Рис. 3. Схема распределения сечения среза по высоте рабочей части зерна

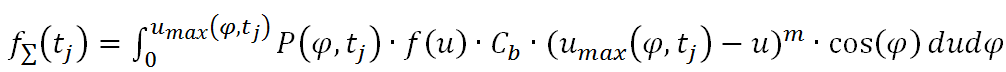

Суммарная площадь материала fΣ, удаляемого зернами в радиальном сечении заготовки γ для схемы плоского шлифования, определяется суммированием сечений среза по всей рабочей зоне:

Распределение суммарных сечений среза материала, удаляемых в рабочей зоне кругом единичной ширины, для круглого наружного врезного шлифования рассчитывается по зависимости. Наибольшие суммарные сечения среза материала припуска приходятся на начало рабочей зоны у поверхности заготовки. Затем они постепенно снижаются к обработанной поверхности. Это хорошо согласуется с общеизвестными фактами.

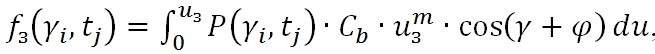

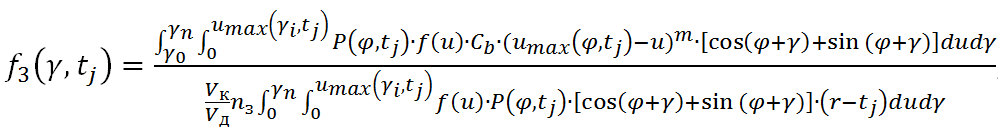

Для анализа условий работы зерен наибольший интерес представляет величина средних сечений срезов обрабатываемого материала на зернах. Среднее сечение среза на зерне f3 определится по зависимости:

где γ – угол, задающий положение исследуемой площадки, рад.

Выводы

Установление закономерностей, связывающих параметры рельефа режущей поверхности с параметрами процесса резания и критериями качества обрабатываемой поверхности, позволяет перейти к нормированию и контролю основных характеристик рабочей поверхности круг. Для прогнозирования качества поверхностного слоя деталей из керамики после обработки необходимо изучить влияние длительности обработки (объема снятого материала припуска) на изменение силы резания, уменьшить влияние состояния параметров круга на формирование поверхностного слоя технической керамики. Это заставляет изучать изменение состояния рабочей поверхности круга в процессе его эксплуатации, оценивая, какие параметры технологического процесса оказывают наибольшее влияние на скорость изменения этого состояния.

Установление основных закономерностей, связывающих геометрические и физические параметры рельефа режущей поверхности с параметрами процесса резания и критериями качества обрабатываемой поверхности, позволяет перейти к нормированию и контролю основных характеристик рабочей поверхности круг. Определение важнейших характеристик процесса резания, в частности, среднее сечение среза, позволяет значительно повысить качество поверхностного слоя обрабатываемой заготовки, что, в конечном итоге, ведет к повышению качества изделия без увеличения затрат на механическую обработку.

Список источников

- Пташников, В. С. Физическая и нормативная твердость абразивных инструментов из высокотвердых и сверхтвердых материалов. Часть 1. Физическая твердость абразивных инструментов // Сверхтв. материалы. – 2004. – №4. – С. 75–88.

- Гусев, В. В. Закономерности изменения состояния рабочей поверхности алмазного круга при шлифовании керамики/ В. В. Гусев, А. Л. Медведев, В. В. Савельев //Наукові праці Донецького національного технічного університету. Серія «Машинобудування і машинознавство». – Донецьк: ДонНТУ. – 2007. – Вип. №4 (124). – С.21–30.

- Гусев, В. В. Влияние состояния алмазного круга на качество поверхностного слоя изделий из керамики // Надійність інструменту та оптимізація технологічних систем. Збірник наукових праць. – Краматорськ: ДДМА. – 2002.– Вип. №12. – С.234–241.

- А. А. Воробьев, В. В. Гусев. Описание процесса износа алмазных зерен при шлифовании керамики// Инженер. – 2017. – Вып. №4.

- В. С. Пташников. Физическая и нормативная твердость абразивных инструментов из высокотвердых и сверхтвердых материалов. Часть 2. Физическая твердость абразивных инструментов // Сверхтв. материалы. – 2004. – №5. – С. 74–83.

- А. П. Гаршин, В. М. Гропянов Ю. В. Лагунов. Абразивные материалы. – Л.: Машиностроение, 1983. – 231 с.

- Справочник технолога–машиностроителя: В 2 т. – 4-е изд. Перераб. И доп. – Т.2 / Под. Ред. А. Г. Косиловой и Р. К. Мещерякова. – М.: Машиностроение, 1985. – 496 с.