Расчет площади сечения среза при алмазном шлифовании керамики

Содержание

- Введение

- Основное содержание работы

- Процесс удаления материала заготовки зернами ШК

- Параметры сечения среза

- Выводы

- Список источников

Введение

Всевозрастающие потребности различных отраслей машиностроения в новых материалах, обладающих новыми свойствами, способствуют более широкому использованию технической керамики (ТК). Изделия из ТК могут применяться практически во всех отраслях промышленности, где изделия из металла уже исчерпали свои возможности или используются на пределе своих возможностей. По этой причине, в последнее время, керамические изделия все чаще замещают металлические и полиметаллические изделия.

Для обеспечения качественного и точного изготовления изделий из керамики, большинство производителей применяют, в качестве окончательной механической обработки алмазное шлифование и полирование, так как эти виды обработки дешевле лазерной, ультразвуковой, не требуют внедрения нового дорогостоящего оборудования, обучения персонала.

Вследствие высокой твердости ТК при ее обработке алмазные шлифовальные круги (ШК) теряют свои режущие свойства[1, 2]. При шлифовании ТК параметры рабочей поверхности круга (РПК) изменяются, возрастают силы резания, снижается производительность обработки, на поверхности изделий могут образовываться микро- и макротрещины, увеличиваются отклонения по форме детали, снижается точность и т.д., что негативно сказывается на эксплуатационных характеристиках изделий в частности на снижении их прочности [3]. Износ зерен шлифовальных кругов зависит от силы резания на них, что определяется, прежде всего, сечением среза материала припуска на них. В дальнейшем рассмотрим методику расчета среднего сечения среза материала припуска на зерне для схемы плоского врезного шлифования.

Основное содержание работы

Расположение зерен на рабочей поверхности круга, можно рассматривать как нестационарное поле с распределением Пуассона. Рабочая поверхность круга однородна в различных направлениях. В связи с этим принимают число зерен на единице рабочей поверхности круга nз постоянным для всей ее глубины Δu от наиболее выступающего зерна до связки. Распределение же вершин зерен по высоте u рабочей поверхности круга является неравномерным и адекватно описывается распределением Вейбулла [4].

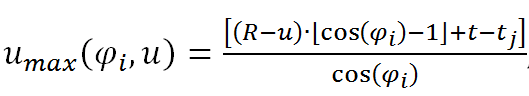

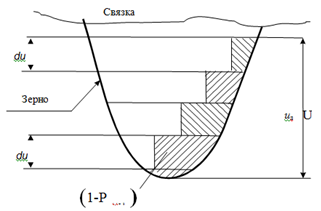

Для схемы плоского врезного шлифования (рис.1) текущая предельная глубина внедрения в обрабатываемый материал зерна, расположенного на глубине u рабочей поверхности и при угловом его φi положении в зоне резания, определяется по зависимости:

где R — радиус шлифовального круга, мм; u – координата расположения вершины зерна от наиболее выступающего из связки зерна на РПК, мм; φi — текущее угловое положение зерна на поверхности круга в рабочей зоне, рад; t – глубина шлифования, мм; tj – расстояние от поверхности резания до рассматриваемого углового положения φi, мм.

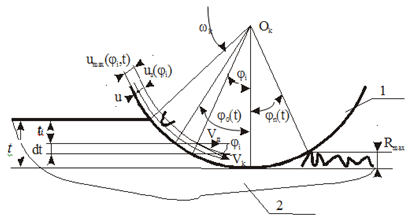

Рис. 1. Схема плоского шлифования периферией круга 1 ‐ шлифовальный круг, 2 ‐ заготовка

Полученная зависимость позволяет учесть переменные условия работы зерен с учетом их разновысотности как в пределах РПК, так и вдоль образующей круга.

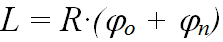

Для анализа условий обработки в случае плоского шлифования периферией и торцом круга, удобно определять зону контакта заготовки с кругом углами входа (φo) и выхода (φn) в нее зерен (рис.1). Тогда путем несложных вычислений получаем:

где L ‐ длина дуги контакта, мм.

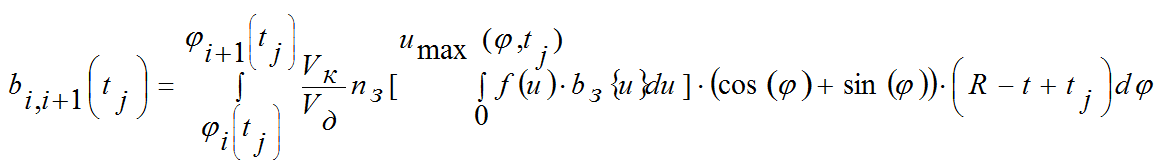

Для плоского шлифования периферией круга суммарная ширина зерен, проходящих через сечение заготовки, определяется по зависимости:

Полученная величина bi,i+1(tj) характеризует векторное поле шлифовального круга, определяет его возможности по удалению материала припуска заготовки.

Процесс удаления материала заготовки зернами ШК

Поток материала заготовки является векторной величиной, переменной во времени и в пространстве. Направление перемещения определяется однозначно вектором скорости для каждой точки пространства. Скалярная характеристика поля материала определяется вероятностью неудаления материала P(γi,tj):

где Σb(γi,tj) – суммарная ширина всех единичных зерен, прошедших через базовый участок Lб на уровне радиальной координаты tj, отсчитываемой от поверхности заготовки, с угловым расположением сечения γi.

Так как суммарная ширина всех царапин при изменении углового положения сечения γ изменяется, то поле является переменным на участке рабочей зоны.

Параметры сечения среза

Они относятся к одной из важнейших характеристик процесса резания при шлифовании, определяющих его силовые, тепловые и многие другие аспекты. Силы резания на алмазных зернах вызывают износ и разрушение последних, что приводит к изменению распределения вершин зерен на рабочей поверхности круга. Вследствие этого происходит перераспределение удаляемого материала припуска между активными (режущими) зернами круга и изменяются средние сечения среза на зернах. Нерегулярность положения и ориентации зерен на рабочей поверхности круга вызывают необходимость использования статистических характеристик.

Площадь сечения среза на отдельно взятом зерне определим согласно схеме, приведенной на рис.2. Вероятность неудаления материала припуска зависит от расположения площадки по углу γi и глубине tj в зоне резания. Проекция элементарного участка заготовки высотой dt на зерно du зависит от угла встречи площадки с зерном (γi+φi) и определяется как: du=cos(γi+φi)dt. Площадь сечения среза на зерне определяется интегралом:

где Cb и m – коэффициент пропорциональности и показатель степени, зависящие от зернистости и марки зерен.

Рис. 2. Схема распределения сечения среза по высоте рабочей части зерна

Суммарная площадь материала fΣ, удаляемого зернами в радиальном сечении заготовки γ для схемы плоского шлифования, определяется суммированием сечений среза по всей рабочей зоне:

Распределение суммарных сечений среза материала, удаляемых в рабочей зоне кругом единичной ширины, для круглого наружного врезного шлифования рассчитывается по зависимости (6). Наибольшие суммарные сечения среза материала припуска приходятся на начало рабочей зоны у поверхности заготовки. Затем они постепенно снижаются к обработанной поверхности. Это хорошо согласуется с общеизвестными фактами.

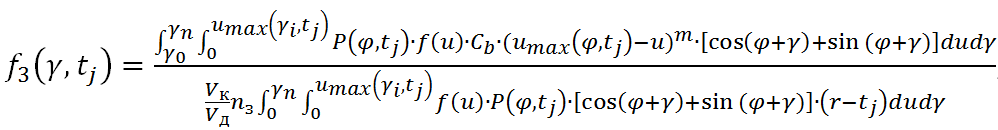

Для анализа условий работы зерен наибольший интерес представляет величина средних сечений срезов обрабатываемого материала на зернах. Среднее сечение среза на зерне f3 определится по зависимости:

где γ — угол, задающий положение исследуемой площадки, рад.

Выводы

Установление основных закономерностей, связывающих геометрические и физические параметры рельефа режущей поверхности с параметрами процесса резания и критериями качества обрабатываемой поверхности, позволяет перейти к нормированию и контролю основных характеристик рабочей поверхности круг. Определение важнейших характеристик процесса резания, в частности, среднее сечение среза, позволяет значительно повысить качество поверхностного слоя обрабатываемой заготовки, что, в конечном итоге, ведет к повышению качества изделия без увеличения затрат на механическую обработку.

Список источников

- Пташников, В. С. Физическая и нормативная твердость абразивных инструментов из высокотвердых и сверхтвердых материалов. Часть 1. Физическая твердость абразивных инструментов // Сверхтв. материалы. – 2004. – №4. – С. 75–88.

- Гусев, В. В. Закономерности изменения состояния рабочей поверхности алмазного круга при шлифовании керамики/ В. В. Гусев, А. Л. Медведев, В. В. Савельев //Наукові праці Донецького національного технічного університету. Серія «Машинобудування і машинознавство». – Донецьк: ДонНТУ. – 2007. – Вип. №4 (124). – С.21–30.

- Гусев, В. В. Влияние состояния алмазного круга на качество поверхностного слоя изделий из керамики // Надійність інструменту та оптимізація технологічних систем. Збірник наукових праць. – Краматорськ: ДДМА. – 2002.– Вип. №12. – С.234–241.

- А. А. Воробьев, В. В. Гусев. Описание процесса износа алмазных зерен при шлифовании керамики// Инженер. – 2017. – Вып. №4.

- В. С. Пташников. Физическая и нормативная твердость абразивных инструментов из высокотвердых и сверхтвердых материалов. Часть 2. Физическая твердость абразивных инструментов // Сверхтв. материалы. – 2004. – №5. – С. 74–83.

- А. П. Гаршин, В. М. Гропянов Ю. В. Лагунов. Абразивные материалы. – Л.: Машиностроение, 1983. – 231 с.

- Справочник технолога–машиностроителя: В 2 т. – 4-е изд. Перераб. И доп. – Т.2 / Под. Ред. А. Г. Косиловой и Р. К. Мещерякова. – М.: Машиностроение, 1985. – 496 с.