Описание процесса износа алмазных зёрен при шлифовании керамики

Содержание

- Введение

- Физическая модель изнашивания абразивного круга

- Исследование процесса изнашивания шлифовального круга

- Выводы

- Список источников

Введение

Всевозрастающие потребности различных отраслей машиностроения в новых материалах, обладающих новыми свойствами, способствуют более широкому использованию технической керамики (ТК). Изделия из ТК могут применяться практически во всех отраслях промышленности, где изделия из металла уже исчерпали свои возможности или используются на пределе своих возможностей. По этой причине, в последнее время, керамические изделия все чаще замещают металлические и полиметаллические изделия.

Рис. 1. Изделия из технической керамики

Для обеспечения качественного и точного изготовления изделий из керамики, большинство производителей применяют, в качестве окончательной механической обработки алмазное шлифование и полирование, так как эти виды обработки дешевле лазерной, ультразвуковой, не требуют внедрения нового дорогостоящего оборудования, обучения персонала.

Вследствие высокой твердости ТК при ее обработке алмазные шлифовальные круги (ШК) теряют свои режущие свойства. При шлифовании ТК параметры рабочей поверхности круга (РПК) изменяются, возрастают силы резания, снижается производительность обработки, на поверхности изделий могут образовываться микро- и макротрещины, увеличиваются отклонения по форме детали, снижается точность и т.д., что негативно сказывается на эксплуатационных характеристиках изделий в частности на снижении их прочности [1].

Физическая модель изнашивания абразивного круга

Себестоимость обработки напрямую связана с эффективным использованием алмазоносного слоя ШК. Это определяет необходимость исследования расхода алмазоносного слоя при обработке и, что не маловажно, при восстановлении режущей способности ШК при правке. Одним из комплексных показателей, оценивающих состояние РПК, является режущая способность ШК. Она определяется объемом материала (м3) удаленного в единицу времени (с) с поверхности образца при постоянном усилии (Н) его поджатия к поверхности шлифовального круга.

Эксплуатационные свойства инструмента зависят от его качества и, прежде всего, от его характеристики. Если случайные вариации качества заключены в довольно узких границах, то эксплуатационные свойства такого инструмента довольно стабильны. При резких колебаниях качества инструмента стойкость и износ одних инструментов сильно отличаются от других. Следует также учитывать, что даже у одного инструмента наблюдается неравномерность свойств на отдельных участках. Причиной неравномерного износа абразивного инструмента может также быть накопление необратимых изменений в связке круга, это нивелирует действие охлаждающих жидкостей на связку круга.

Качество поверхности обработанной детали определяется еще и состояние РПК, которое изменяется в процессе работы. Сразу после правки при обработке с постоянным поджимом круга к обрабатываемой поверхности производительность шлифования наибольшая. Уровень начальной производительности определяется подготовкой режущей поверхности круга, скоростью резания, давлением и другими факторами. После правки выступание зерен из связки на рабочей поверхности круга наибольшее, режущая способность наибольшая.

По мере удаления материала припуска происходит изменение состояния РПК. Характер износа определяется физико-механическими свойствами абразивного и обрабатываемого материалов, величиной силовых и температурных нагрузок на зерна в процессе работы. В результате силового и теплового воздействий на зерна при обработке керамики наблюдаются следующие виды износа: образование площадок износа на вершинах режущих кромок вследствие абразивного и адгезионного изнашивания (рис. 2), выкрашивание (скалывание) микрочастиц абразивных зерен и вырывание целых (или оставшейся их части) абразивных зерен из связки (рис. 3). Наиболее выступающие зерна из связки круга глубже внедряются в обрабатываемый материал и на них действуют большие значения силы резания. Эти зерна разрушаются в первую очередь. Разрушение зерен носит вероятностный характер.

a

б

Рис. 2. Алмазное зерно при шлифовании ситалла АС–418 кругом 1А1 200х32х10х3 А 315/250–4–М1 при продольном круглом шлифовании с режимами Vк=33м/с; t= 0,5 мм; Sпрод= 3 мм/мин; а) алмазное зерно с площадкой износа при увеличении х200 раз; б) вид площадки износа на алмазном зерне при увеличении х500 раз.

a

б

Рис. 3. Вид поверхности зерна алмазного круга 1А1 200х32х10х3 А 315/250 – 4 – М1 при круглом глубинном продольном наружном шлифовании ситалла АС – 418. Режимы резания Vк=35м/с, Vд=0,3м/с, t=0,5мм, Sпрод.=4 м/мин; а) зерно со сколотой вершиной х210;б) расколотое зерно х210.

Исследование процесса изнашивания шлифовального круга

Вероятность разрушения возрастает при увеличении заглубления зерен, а с ростом их размера и прочности связки снижается. Критическое значение силы удержания зерна зависит от удерживающей способности связки. В качестве характеристики удерживающей способности связки применяют силу, которую необходимо приложить к зерну для удаления его из связки, при конкретном значении относительной заделки ?, равном ? =h/d3, где d3-диаметр зерна. Слабо удерживаемые связкой зерна выпадают. На долю износа истиранием в зависимости от обрабатываемого материала и характеристики абразива приходится 3-10% от общего износа ШК. Износ круга за счет диспергирования зерен прямо пропорционален площади среднего сечения среза на них. При шлифовании хрупких неметаллических материалов перед поверхностью зерна и с боковыми поверхностями образуются канавки (см. рис. 2а, 3а), а за зерном формируется спинка.

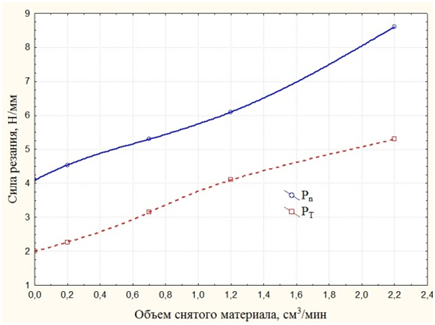

С увеличением удаленного с заготовки материала припуска разновысотность зерен на РПК уменьшается. Число зерен, участвующих в удалении припуска возрастает. Глубина внедрения зерен уменьшается. Изменяется механизм разрушения обрабатываемого материала. Возрастает доля удаления припуска пластическим деформированием. Удельная энергоемкость разрушения припуска возрастает. С образованием площадок износа на зернах радиальное усилие, необходимое для внедрения их в обрабатываемый материал возрастает. Суммарная радиальная сила на единичном зерне шлифовального круга возрастает (рис. 4). Поэтому при постоянной силе поджима образца к поверхности круга объем удаленного материала в единицу времени снижается, режущая способность круга уменьшается. Интенсивность уменьшения режущей способности не одинакова в различные периоды работы круга. По окончании начального периода процесс шлифования протекает с медленно снижающейся производительностью независимо от способа правки. Для повышения режущей способности в металлические связки начали вводить абразив, антифрикционные присадки, твердые смазочные материалы [2].

Рис 4. Зависимость изменения погонного значения составляющих силы резания (Pn – нормальная составляющая силы резания, PT – тангенциальная составляющая силы резания) от объема снятого материала Al2O3 (Гп) при плоском врезном шлифовании кругом 1А1 200х20х32 АС6-4-М2-01-125/100 с режимами резания: Vк=24м/с; V=6м/мин; t=0,1мм.

Параметры поверхностного слоя изделия зависят от интенсивности шлифования (режима обработки) и состояния РПК. Чем выше производительность, тем больше параметр Rа шероховатости и глубже трещиноватый слой. Шероховатость обрабатываемой поверхности непосредственно зависит от того, какие механизмы разрушения материала припуска реализуются в тех или иных условиях шлифования, насколько быстро происходит процесс приспосабливаемости инструмента к обрабатываемому материалу. У кругов на металлических связках процесс саморегулирования рабочего профиля наблюдается на протяжении некоторого времени после правки, а затем может происходить постепенное сглаживание рельефа или образование рабочего профиля круга, который соответствует установившемуся процессу взаимного разрушения обрабатываемой и режущей поверхностей. Условия формирования поверхностного слоя отличаются от первоначальных. Это заставляет изучать процесс износа ШК и осуществлять управляющие воздействия на рабочую поверхность круга для корректировки ее текущего состояния. При увеличении сил резания, по мере уменьшения разновысотности зерен на РПК, образования площадок износа, возможен брак при изготовлении деталей из керамики вследствие скалывания краев и растрескивания пластин, увеличения глубины трещиноватого слоя. Чем больше хрупкость керамики, тем выше вероятность скалывания краев заготовки.

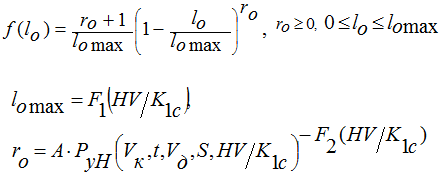

Так, например, после правки влияние тепловых процессов и сил резания на образование дефектного слоя в изделиях и ТК минимально. Но с изменением состояния РПК воздействие круга на формирование дефектного слоя возрастает. Структура дефектного слоя (максимальная полудлина обработочных трещин l0max и параметр трещиноватости r0) зависит от индекса хрупкости обрабатываемого материала и силового воздействия на обрабатываемую поверхность со стороны режущего инструмента. Параметры структуры обработочных дефектов будут иметь следующий вид:

где HV – твердость материала по Виккерсу; K1c – трещиноватость обрабатываемого материала; PyH – погонная радиальная нагрузка по высоте круга, в Н/мм, зависящая от Vk, t, Vд, – параметров режима обработки, скорость круга, глубина обработки, скорость заготовки, продольная подача соответственно и индекса хрупкости материала HV/ K1c; A – постоянный коэффициент, зависящий от условий обработки; F1(HV/K1c), F2(HV/K1c) – функции, определяющие, соответственно, зависимость максимальной полудлины обработочной трещины l0max и показатель степени r0.

Чем ниже показатель степени r0, тем доля крупных дефектов в поверхностном слое возрастает. Таким образом, из формулы видно, что одним из факторов, оказывающих негативное воздействие на показатель степени r0, является погонная радиальная нагрузка PyH. С увеличением, которой в поверхностном слое после обработки, возрастает доля крупных дефектов, что приводит к снижению прочности изделий. Таким образом, большое влияние на формирование дефектного слоя поверхности КК оказывает, в первую, очередь состояние рабочей поверхности алмазных кругов.

Для предотвращения недопустимых изменений в поверхностном слое заготовки из керамики при обработке необходимо периодически вносить коррективы в состояние РПК на металлической связке, в которых практически отсутствуют процессы саморегуляции (самозатачивания).

Наиболее достоверную и обширную информацию о характере износа алмазного инструмента можно получить, измеряя линейные размеры или координаты отдельных точек инструмента до и после работы.

Плотность распределения вершин алмазных зерен по высоте характеризуется двухпараметрическим распределением Вейбулла (собственно плотность распределения вершин зерен по высоте РПК и линейный износ ШК).

Исходное состояние разновысотности вершин алмазных зерен круга после правки и ее изменение при обработке хрупких неметаллических материалов в соответствии с экспериментальными результатами адекватно описывается распределением Вейбулла с плотностью:

где δ и λ – параметры распределения (δ>0, λ>0), u – расстояние от условной окружности наиболее выступающих зерен до вершины исследуемого зерна. Все эти параметры определялись экспериментально по результатам профилографирования круга непосредственно на станке.

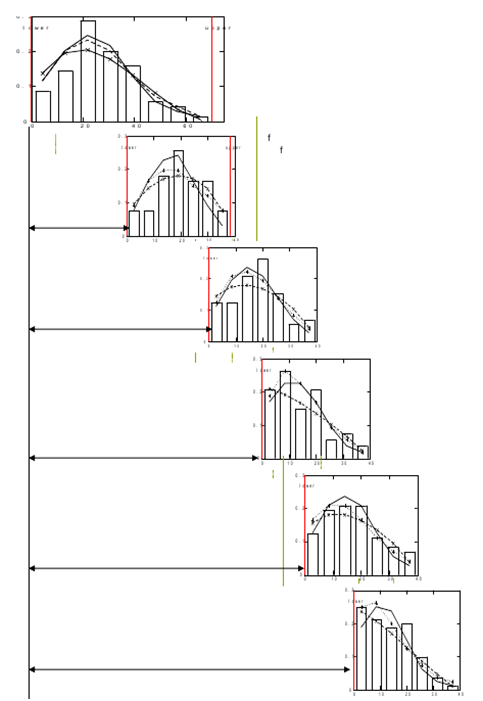

График такого распределения представлен на рисунке 5.

Рис. 5. Разновысотность шлифовальных зерен (гистограмма)и линейный износ ШК (горизонтальная ось)

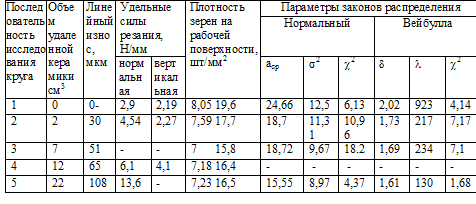

Как видно из графика, в процессе работы шлифовального круга плотность распределения вершин алмазных зерен по высоте переходит от нормального закона к правоасимметричному, что увеличивает число одновременно работающих зерен, снижает удельный припуск на каждое зерно, но приводит к повышению доли абразивного изнашивания вершин алмазных зерен. Данные подтверждает результат проведения эксперимента при обработке керамики Al2O3 и режимах Vк=24м/с; V=6м/мин; t=0,1мм. Используемый алмазный круг – 1А1 200х20х32 АС6-4-М2-01-125/100. Результаты эксперимента занесены в таблицу 1.

Таблица 1. Результаты исследования износа алмазного шлифовального круга при обработке керамики Al2O3

Выводы

Установление основных закономерностей связывающих геометрические и физические параметры рельефа режущей поверхности с параметрами процесса резания и критериями качества обрабатываемой поверхности, позволяет перейти к нормированию и контролю основных характеристик рабочей поверхности круг. Для прогнозирования качества поверхностного слоя деталей из керамики после обработки необходимо изучить влияние длительности обработки (объема снятого материала припуска) на изменение силы резания, уменьшить влияние состояния параметров круга на формирование поверхностного слоя технической керамики. Это заставляет изучать изменение состояния рабочей поверхности круга в процессе его эксплуатации, оценивая, какие параметры технологического процесса оказывают наибольшее влияние на скорость изменения этого состояния.

Список источников

- Пташников, В. С. Физическая и нормативная твердость абразивных инструментов из высокотвердых и сверхтвердых материалов. Часть 1. Физическая твердость абразивных инструментов // Сверхтв. материалы. – 2004. – №4. – С. 75-88.

- Пташников, В. С. Физическая и нормативная твердость абразивных инструментов из высокотвердых и сверхтвердых материалов. Часть 2. Физическая твердость абразивных инструментов // Сверхтв. материалы. – 2004. – №5. – С. 74-83. 3. Гаршин А. П., Гропянов В. М., Лагунов Ю. В. Абразивные материалы. – Л.: Машиностроение, 1983. – 231 с.