Реферат

Содержание

Введение

В мировой практике актуальной проблемой при производстве широкополосного проката, является снижение отходов металла, не только путем строительства новых станов, но и путем модернизации действующих агрегатов и усовершенствования технологии прокатки. Использование на широкополосных станах непрерывно литых слябов дает низкий коэффициент расхода металла. Работа самой МНЛЗ зависит от количества типоразмеров слябов, поэтому возникла необходимость в редуцировании слябов.

Унификация ширины слябов требует применения высоких обжатий по ширине при их редуцировании в вертикальных валках. Это приводит к тому, что большая частьсмещенного металла, на основной части длины сляба переходит в наплыв боковой кромки раската. Также образуются вогнутость торцов и утяжка ширины на концах раскатов, или "рыбьи хвосты", которые идут в обрезь, достигающая 2-5% в зависимости от длины сляба.

На сегодняшний день широкое применение получила технология редуцирования слябов в специальной редуцирующей универсальной клети широкополосных станов. Эта технология позволяет получить полосы шириной на 200-250 мм меньше ширины исходного сляба.

Широкий ряд по ширине слябов получают их прокаткой на слябингах или применяя разливку стали на большом числе машин непрерывной разливки заготовок.

С целью снижения отходов металла вместе с концевой обрезью и приближением формы слябов в плане к прямоугольной, используют различные технологические решения, такие как: обжатие слябов в вертикальных валках редуцирующей универсальной черновой клети, формирование концов, боковых кромок и поперечного сечения сляба, редуцирование сляба с использованием горизонтального пресса.

В этой связи исследование процесса редуцирования слябов в потоке широкополосного стана является актуальным.

1. Влияние обжатия концов сляба на прессе на их форму

Актуальной проблемой в мировой практике при производстве широкополосного проката, является снижение отходов металла. Использование на широкополосных станах непрерывно литых слябов дает низкий расход металла. Работа самой МНЛЗ непосредственно зависит от количества типоразмеров слябов, что в свою очередь вызывает необходимость в редуцировании слябов.

Есть несколько способов реализации процесса редуцирования: первый способ заключается в использовании агрегата, который отдельно стоит и состоит из горизонтальных и вертикальных валков, а второй – в черновой линии широкополосного стана горячей прокатки (ШСГП). Более широкое распространение получила технология редуцирования слябов в черновой линии ШСГП с использованием мощных универсальных реверсивных клетей [1].

Процесс редуцирования может быть реализован как классическим методом или как часть совмещенного процесса «редуцирования - прокатка». Классический метод характеризуется двумя видами операций: поперечное обжатие в вертикальных валках (ВВ) и проглаживание в горизонтальных валках (ГВ) слябов. Последняя предназначена для устранения локальных наплывов возле кромок которые в свою очередь образуются после прокатки в вертикальных валках. Процесс поглаживания характеризуется большой неравномерностью обжатие по ширине.

Наплывы при проглаживании переходят в уширение и частично в вытяжку. Редуцирование осуществляют только в первых универсальных клетях черновой группы, т.к. при больших соотношениях ширины раската к его толщине, имеющее место при прокатке в черновой группе непрерывных листовых станов, обжатие в вертикальных валках до 2 - 3% мало влияет на уменьшение ширины.

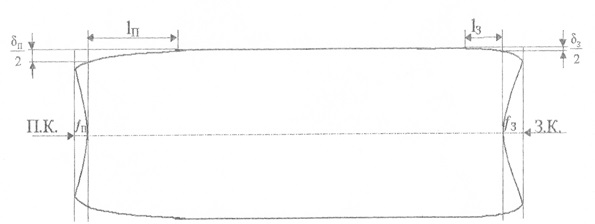

После редуцирования сляба в системе вертикальные валки (ВВ) - горизонтальные валки (Г) форма переднего (П.К) и заднего (З.К) концов характеризуется утяжкой ширины, длиной утянутого участка и вогнутостью торцов (рис. 1).

Существуют различные мероприятия по снижению потерь металла с концевой обрезью, самые распространенные из которых - формирование концов, боковых кромок и поперечного сечения сляба.

Рисунок 1 - Форма раската в плане после редуцирования сляба в ВВ-ГВ

В работе [1] приведен способ снижающий искажение формы концов сляба при редуцировании в вертикальных валках (утяжку ширины), который заключается в предварительном боковом обжатии сляба в бойках горизонтального пресса. В работе отсутствуют сведения по режимам обжатий концов слябов и их влиянию на форму и размеры концов.

В этой связи выполнили исследование параметров формоизменения раскатов в плане путем физического моделирования условий обжатия концевых участков сляба в плоских бойках. Исследования проводили на лабораторном гидравлическом прессе ДонНТУ и на проглаживающей клети с валками диаметром 50 мм. Моделирующим материалом был выбран свинец. Масштаб моделирования 1:30. Моделировали процесс редуцирования слябов размерами: толщина 240 мм, ширина – 1200 мм, 1650 мм и 2100 мм. Длину принимали равной 1,5-2 ширины. Согласно с масштабом моделирования изготовляется три партии свинцовых образцов. Толщина образцов 8 мм, ширина 40, 55, 70 мм.

Для обжатия концов на лабораторном гидравлическом прессе использовали плоские бойки с краевым скосом (фаской) под углом 30 град. Длину обжимаемых концов приняли равной половине ширины образцов. Образцы каждой ширины обжимали на прессе на 1.5, 3, 4.5 мм. В качестве факторов, которые влияют на параметры формоизменения, приняли: фактор поперечного сечения; относительное обжатие по ширине переднего конца; относительное обжатие по ширине заднего конца; абсолютное обжатие.

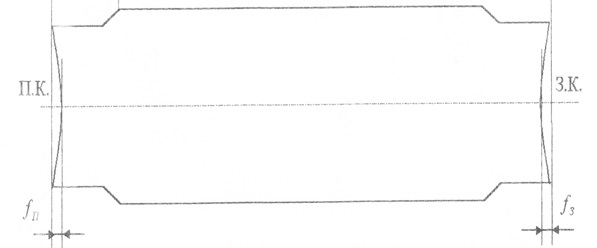

После обжатия на гидравлическом прессе выполняли проглаживание в ГВ и измеряли стрелы вогнутости переднего и заднего торцов раскатов (рис. 2).

Рисунок 2 - Параметры формы концов образцов в плане после обжатия на горизонтальном прессе и проглаживания в клети с горизонтальными валками

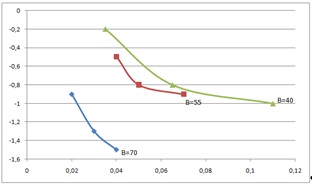

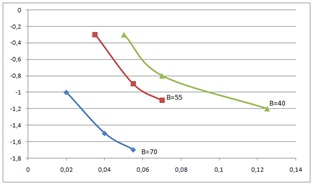

По результатам измерений параметров концов раскатов построили графики (рис. 3).

Рисунок 3 - Влияние факторов на параметры формы концов

Выводы

Из рисунков 1 и 2 и графиков следует, что предложенный способ улучшения формы концов сляба при редуцировании в системе ВВ-ГВ с использованием предварительного обжатия концов на прессе оказывает существенное влияние на параметры их формы в плане. Устраняется утяжка ширины, уменьшаются стрелы вогнутости.