Реферат

Зміст

Вступ

У світовій практиці актуальною проблемою при виробництві широкополосного прокату, є зниження відходів металу, не тільки шляхом будівництва нових станів, але і шляхом модернізації діючих агрегатів і удосконалення технології прокатки. Використання на широкополосних станах безперервно литих слябів дає низький коефіцієнт витрати металу. Робота самої МБЛЗ залежить від кількості типорозмірів слябів, тому виникла необхідність в скороченні слябів.

Уніфікація ширини слябів вимагає застосування високих обтиснень по ширині при їх редукуванні в вертикальних валках. Це призводить до того, що велика частина зміщенного металу, на основній частині довжини сляба переходить в наплив бічної кромки розкату. Також утворюються увігнутість торців і утяжка ширини на кінцях розкатів, або "риб'ячі хвости", які йдуть в обріз, що досягає 2-5% в залежності від довжини сляба.

На сьогоднішній день широке застосування отримала технологія редукування слябів у спеціальній редукувальній універсальній кліті широкополосних станів. Ця технологія дозволяє отримати смуги шириною на 200-250 мм менше ширини вихідного сляба.

Широкий ряд по ширині слябів отримують їх прокаткою на слябінгах або застосовуючи розливання сталі на великому числі машин безперервного розливання заготовок.

З метою зниження відходів металу разом з кінцевими обріззю і наближенням форми слябів в плані до прямокутної, використовують різні технологічні рішення, такі як: обтиснення слябів у вертикальних валках редукувальній універсальній чорновій кліті, формування кінців, бічних кромок і поперечного перерізу сляба, редукування сляба з використанням горизонтального преса.

У зв'язку з цим дослідження процесу редукування слябів в потоці широкополосного стану є актуальним.

1. Вплив обтиску кінців сляба на пресі на їх форму

Актуальною проблемою в світовій практиці при виробництві широкополосного прокату, є зниження відходів металу. Використання на широкополосних станах безперервно литих слябів дає низьку витрату металу. Робота самої МБЛЗ безпосередньо залежить від кількості типорозмірів слябів, що в свою чергу викликає необхідність в редукуванні слябів.

Є кілька способів реалізації процесу редукування: перший спосіб полягає у використанні агрегату, який окремо стоїть і складається з горизонтальних і вертикальних валків, а другий - в чорновій лінії широкополосного стану гарячої прокатки (ШСГП). Більш широке поширення набула технологія редукування слябів в чорновій лінії ШСГП з використанням потужних універсальних реверсивних клітей [1].

Процес редукування може бути реалізований як класичним методом або як частина суміщеного процесу «редукування - прокатка». Класичний метод характеризується двома видами операцій: поперечне обтиснення у вертикальних валках (ВВ) і проглажування в горизонтальних валках (ГВ) слябів. Остання призначена для усунення локальних напливів біля кромок, які в свою чергу утворюються після прокатки в вертикальних валках. Процес погладжування характеризується великою нерівномірністю обтиснення по ширині.

Напливи при погладжуванні переходять в розширення і частково в витяжку. Редукування здійснюють тільки в перших універсальних клітях чорнової групи, тому що при великих співвідношеннях ширини розкату до його товщині, має місце при прокатці в чорновій групі безперервних листових станів, обтиснення у вертикальних валках до 2 - 3% мало впливає на зменшення ширини.

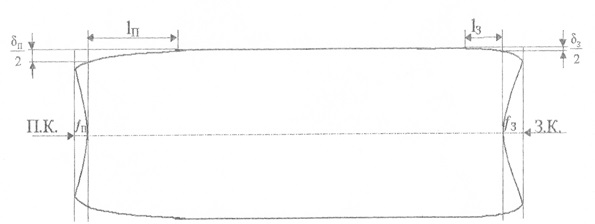

Після редукування сляба в системі вертикальні валки (ВВ) - горизонтальні валки (Г) форма переднього (П.К.) і заднього (З.К) кінців характеризується утяжкою ширини, довжиною утянутої ділянки і увігнутістю торців (мал. 1).

Існують різні заходи щодо зниження втрат металу з кінцевою обріззю, найпоширеніші з яких - формування кінців бічних кромок і поперечного перерізу сляба.

Малюнок 1 - Форма розкату в плані після редукування сляба в ВВ-ГВ

В роботі [1] наведено спосіб знижуючий деформацію форми кінців сляба при редукуванні в вертикальних валках (утяжка ширини), який полягає в попередньому бічному стисненні сляба в бойках горизонтального преса. У роботі відсутні відомості по режимам обтиснень кінців слябів і їх впливу на форму і розміри кінців.

У зв'язку з цим було виконано дослідження параметрів формозміни розкатів в плані шляхом фізичного моделювання умов обтиску кінцевих ділянок сляба в плоских бойках. Дослідження проводили на лабораторному гідравлічному пресі ДонНТУ і на проглажувальній кліті з валками діаметром 50 мм. Моделюючим матеріалом був обраний свинець. Масштаб моделювання 1:30. Моделювали процес редукування слябів розмірами: товщина 240 мм, ширина - 1200 мм, 1650 мм і 2100 мм. Довжину брали рівною 1,5-2 ширини. Згідно з масштабом моделювання виготовляється три партії свинцевих зразків. Товщина зразків 8 мм, ширина 40, 55, 70 мм.

Для обтиску кінців на лабораторному гідравлічному пресі використовували плоскі бойки з крайовим скосом (фаскою) під кутом 30 град. Довжину обтиснених кінців прийняли рівною половині ширини зразків. Зразки кожної ширини обжимали на пресі на 1.5, 3, 4.5 мм. У якості факторів, які впливають на параметри формозміни, прийняли: фактор поперечного перерізу; відносне обтиснення по ширині переднього кінця; відносне обтиснення по ширині заднього кінця; абсолютне обтиснення.

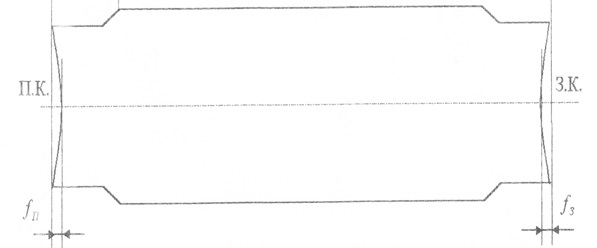

Після обтиску на гідравлічному пресі виконували проглажування в ГВ і вимірювали стріли увігнутості переднього і заднього торців розкатів (мал. 2).

Малюнок 2 - Параметри форми кінців зразків в плані після обтиску на горизонтальному пресі і проглажуванні в кліті з горизонтальними валками

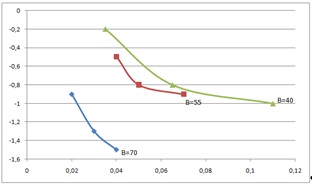

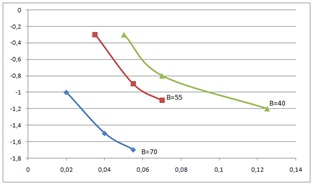

За результатами вимірювань параметрів кінців розкатів побудували графіки (мал.3).

Малюнок 3 - Вплив факторів на параметри форми кінців

Висновки

З малюнків 1 і 2 і графіків витікає, що запропонований спосіб вдосконалення форми кінців сляба при редукуванні в системі ВВ-ГВ з використанням попереднього обтиску кінців на пресі робить істотний вплив на параметри їх форми в плані. Усувається утяжка ширини, зменшуються стріли увігнутості.