Реферат за темою випускної роботи

Зміст

- Введення

- 1. Аналіз факторів, що роблять негативний вплив на навколишнє середовище в умовах роботи дугових печей ливарних цехів

- 1.1 Газопилові викиди при виробництві сталі в електродугових печах малої місткості

- 1.2 Способи евакуації газопилових виділень з робочої зони малотоннажних електродугових печей і оцінка ефективності їх функціонування

- 1.3 Розробка заходів, спрямованих на підвищення ефективності роботи систем видалення викидів з дугових печей, що експлуатуються в ливарних цехах

- 1.4 Мета і завдання досліджень

- 2. Удосконалення конструкції і обгрунтування параметрів механізму повороту парасольки системи газовідсмоктувача малотоннажної електродугової печі

- 2.1 Опис вдосконаленої системи газоотсоса

- 2.2 Конструктивні особливості запропонованого механізму повороту парасольки дугової печі парасольки дугової печі

- 2.3 Розрахунок енергосилових параметрів модернізованого приводу механізму повороту парасольки

- 3. Експериментальна перевірка правильності технічних рішень, закладених в конструкцію вдосконаленого механізму повороту парасольки

- 3.1 Конструювання та виготовлення діючої моделі малотоннажної дугової печі для проведення лабораторних досліджень

- 3.2 Методика проведення модельних експериментів і аналіз отримані результати

- Висновок

- Список джерел

Введення

Електричні печі для виплавки сталі в умовах ливарного виробництва є найбільш поширеними технологічними агрегатами. У них виплавляють широкий сортамент ливарних сталей, предназанченних для отримання виливків різної маси. При цьому, як відомо утворюється насичені пилом гази, оакзивающие негативний вплив на екологічну ситуацію і умови праці в виробничих приміщеннях. < p > основна кількість газу виходить через зазори між отворами склепіння і електродами, а також робочого вікна. Гази виділяються з електропечей не тільки в процесі плавки, але і під час завантаження печі і зливу готової сталі в ківш. У зв'язку з посиленням вимог екологічної безпеки щодо кількості викидів шкідливих речовин в атмосферу, в півседніе роки з'явилася потреба в удосконаленні існуючих систем газоулавливания і газоочистки з метою підвищення ефективності їх функціонування в умовах ливарного виробництва.

Особливу актуальність становить завдання, пов'язане з розробкою систем газовідсмоктувача для електродугових печей малої тоннажності (до 10 т), що експлуатуються в ливарних цехах машинобудівних підприємство. Йдеться про печі, обладнані застарілими системами газовідсмоктування та газоочищення. Тому тема баклаврской роботи, пов'язаної з розробкою заходів, спрямованих на модернізацію систем газовідсосу малотоннажних електродугових печей з метою підвищення ефективності їх функціонування, має важливе практичне значення.[1]

1.1 Газопилові викиди при виробництві сталі в електродугових печах малої місткості

В процесі виплавки сталі в електродугових печах температура металу може доходити до 2500-3000 ° З, що тягне за собою вигоряння електродів і випаровування заліза, кремнезему, глинозему, марганцю та інших елементів, що містяться в металевому розплаві.

До складу газів, за літературними даними входить 5-70% з, 5-15% С02, 0,5 - 5% Н2, 3 - 10% О2, решта N2. Запиленість газу, залежне від якості шихти може скласти від 2 до 10 г / м3 (н) без продувки ванни киснем і від 14 до 100 г/м3 при його застосуванні.

Дисперсний склад пилу наступний: розмір частинок, мкм <5 5-10 10-20 20-44 >44Содержание, % (по масі) 71,9-67,9 8,3-6,8 9,8-6 9-7,5 6,5-6,3 Дисперсність пилу різко зростає в разі застосування кисню. При цьому вміст возгонов досягає 85 - 95% [2]. Наведена інформація свідчить про нагальну необхідність встановлення на електродугових печах систем евакуації та очищення відхідних пічних газів.

1.2 Способи евакуації газопилових виділень з робочої зони малотоннажних електродугових печей і оцінка ефективності їх функціонування

Виплавка сталі в електропечах протікає за рахунок тепла електричної дуги, збуджуваної між електродами.

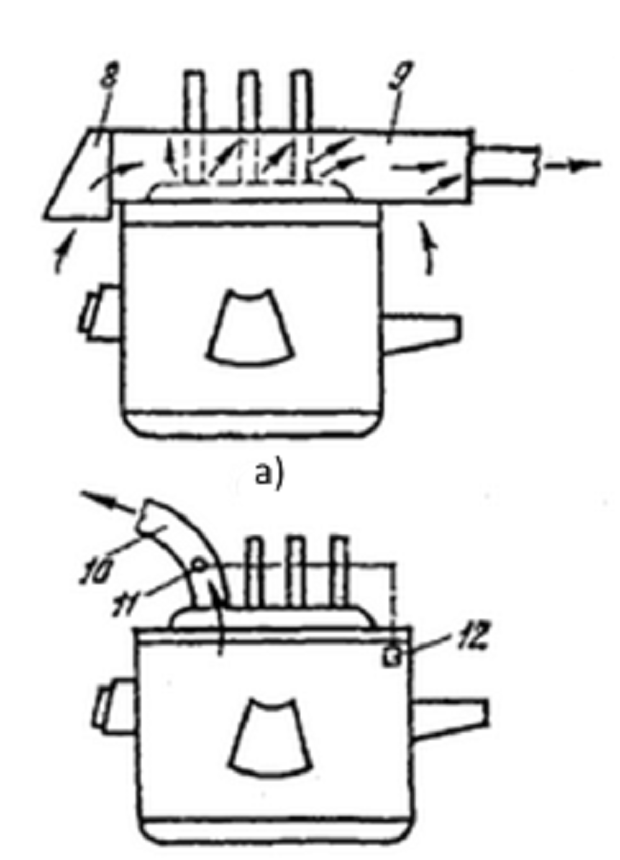

Для уловлювання і відведення газу, що виділяється від електропечей, знайшли широке застосування наступні пристрої [3]. Установку над електропечью спеціального парасольки Малюнок 1, повністю перекриває в плані Звід печі.[2]

Малюнок 1-Система відведення газу від електропечей з використанням парасольки

Секційний відсмоктування малюнок 2 являє собою вдосконалене укриття.

Рисунок 2 – Система секционного газоотсоса

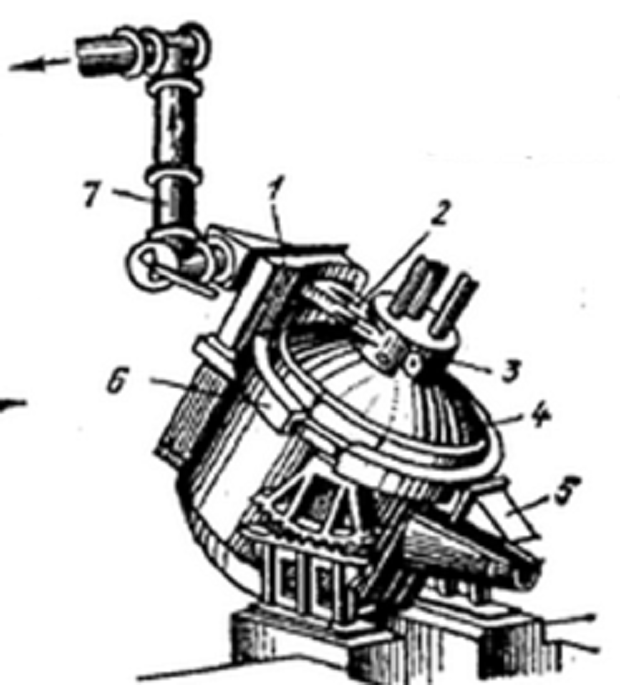

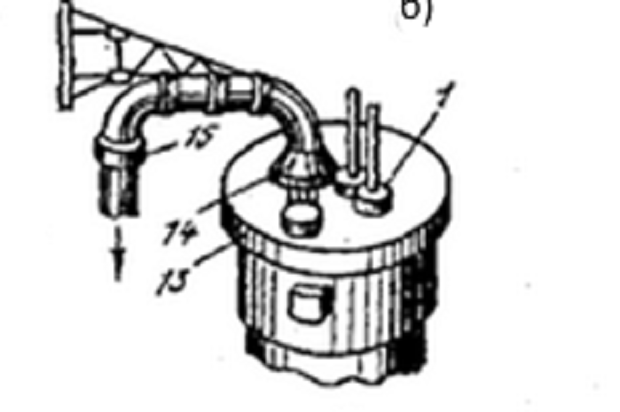

Відведення газу безпосередньо зі склепіння печі малюнок 3. У зводі печі виконують спеціальний отвір, через яке за допомогою водоохолоджуваного патрубка 10, з'єднаного шарнірно з газовідвідним газопроводом, відсмоктують газ, що утворюється в процесі плавки сталі.

Малюнок 3-спосіб відведення газу зі склепіння дугового електропечі

1.3 Розробка заходів, спрямованих на підвищення ефективності роботи систем видалення викидів з дугових печей, що експлуатуються в ливарних цехах

Очищення газів, що відводяться від електродугових, здійснюють за допомогою спеціальних пиловловлювачів, електрофільтрів, тканинних фільтрів і інших апаратних засобів.

При застосуванні швидкісних пиловловлювачів газ після допалювання направляють в порожнистий скрубер, де відбувається його охолодження і груба очистка від пилу.

Мокрий електрофільтр використовують після допалювання газу в камері допалювання і охолодження в підлогою скрубері при температурі ~250° С. При відсмоктуванні газу через Звід печі зазвичай регулюють продуктивність і натиск ексгаустера, так як в процесі плавки кількість газовиделеіій з печі змінюється.[4-9]

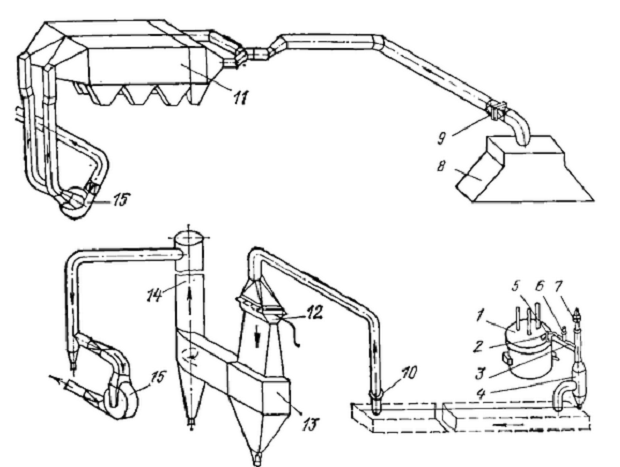

Для підвищення ступеня очищення відходять від печі викидів на практиці застосовують кілька типів здвоєних систем очищення, що передбачають установку очисного обладнання як на самій печі, так і після парасольки, встановленого під ліхтарем на даху виробничої будівлі малюнок 4.

Малюнок 4-Схема суміщеної очищення газів, що відводяться від електропечі і через парасольку під ліхтарем цеху

Досвід експлуатації подібних установок показав, що найбільш трудомісткими операціями є заміна гнучких рукавів, яку доводиться виконувати через їх розривів в нижньому кріпленні (30%) і по шву (30 – 35%), а також в наслідок забивання неотряхиваемым шаром пилу (35 – 40%).

1.4 Мета і завдання досліджень

Мета дослідження-вдосконалення конструкції та обґрунтування параметрів системи газовідсмоктувача малотоннажної електродугової печі ливарного цеху.

Для досягнення поставленої мети необхідно вирішити наступні завдання:

- Запропонувати раціональне технічне рішення щодо вдосконалення системи газовідсмоктування електродугової печі ливарного цеху з метою усунення вузьких місць

- Обґрунтувати енергосилові параметри вдосконаленого механізму повороту уловлює парасольки дугової печі.

- Перевірити на діючій моделі механізму повороту парасольки печі правильність прийнятих технічних рішень.

- Оцінити техніко-економічну ефективність від впровадження модернізованої системи газовідсмоктувача електродугової печі ливарного цеху.

2.1 Опис вдосконаленої системи газоотсоса

Пропонована система відсмоктування (евакуації) газу і пилу утворюються в електродугових печах ливарного цеху під час виплавки сталі включає парасольку, наявний на робочому майданчику плавильного агрегату і забезпечений модернізованим механізмом його повороту, а також за допомогою відвідного тракту круглого перетину пов'язаний з входом рукавного фільтра.[11]

В системі передбачена установка двох однакових димососів ДН 12,5, один з яких є робочим, а другий – резервним. Димососи можуть працювати окремо і одночасно, для чого вони забезпечені шиберними заслінками, кожна з яких переводиться в положення закрито, якщо відповідний димосос виведений в резерв. [13]

2.2. Конструктивні особливості запропонованого механізму повороту парасольки дугової печі парасольки дугової печі

З урахуванням результатів виконаного порівняльного аналізу показників роботи існуючих систем газовідсмоктування малотоннажних дугових печей розробили вдосконалену конструкцію механізму повороту уловлює парасольки.

2.3. Розрахунок енергосилових параметрів модернізованого приводу механізму повороту парасольки

Для розрахунку енергосилових параметрів приводу механізму повороту парасольки скористаємося методикою, запропонованою співробітниками кафедри МОЗЧМ ДонНТУ і опублікованій в роботі.

Момент опору повороту витяжного парасольки складається з статичних моментів тертя в центруючих і опорних роликах, а також опору в пісочному затворі:

Мс = (Мсц+Мсо)кз,

де Мсц-момент опору від тертя в центруючих роликах;

Мсо-момент опору від тертя в опорних роликах;

кз-коефіцієнт, що враховує тертя в пісочному затворі.

Під час пуску приводу на нього додатково діє динамічний могмент МД, тому загальний момент опору:

Мо = Мс + МД.

Динамічний момент опору визначають за відомою формулою

де I-момент інерції витяжного парасольки щодо осі його повороту;

- кутова швидкість парасольки;

tп ? час пуску приводу, яке приймається згідно

рекомендаціям ВНИИПТмаша, tп=1с.

3.1 Конструювання та виготовлення діючої моделі малотоннажної дугової печі для проведення лабораторних досліджень

З метою перевірки правильності ітехнічних рішень, закладених в конструкцію модернізованого механізму повороту парасольки ситстеми газовідсмоктувача 5-тонної дугової печі виготовили її діючу модель, виконану в масштабі 1:10.

Дана модель печі, забезпечена системою газовідсосу, дозволяла в точності імітувати роботу натурного зразка печі і перевірити в динаміці функціонування її системи газовідсосу.

3.2 Методика проведення модельних експериментів і аналіз отримані результати

Для вимірювання сили, що передається важелем моделі механізму повороту вловлює парасольки використовували контрольно-вимірювальний комплекс, що включав тензорезисторний перетворювач, Підсилювач змінного струму, аналого-цифровий перетворювач і ЕОМ з друкуючим пристроєм.

Тензорезисторний перетворювач включав два робочих фольгових датчика, наклеєні на поверхню важеля уздовж осі симетрії і два компенсаційних, які розташовувалися перпендикулярно робочим.

Попередньо виконали тарировку тензорезисторного перетворювача послідовного навантаження підвішеного важеля вантажами з відомою масою і фіксацією відповідних їм амплітуд сигналу в кодах АЦП.

За отриманими результатами побудували графік тарировочной залежності (рис. 3.5) і оцінили забезпечувану точність вимірювань.

Відповідно до плану експерименту передбачалося вивчення характеру зміни навантажень, що діють на елементи моделі механізму повороту вловлює парасольки при його перекладі з одного крайнього положення в інше, а також визначення частки моменту опору повороту парасольки, пов'язаного з тертям у вузлах пісочного затвора.

Модельні дослідження роботи запропонованого механізму повороту вловлює парасольки електродугової печі провели за методикою, рекомендованої в роботах.

Отримані дані обробляли з використанням графіка тарировочной залежності.

Результати обробки експериментальних даних свідчать про те, що сумарна сила опору, викликана тертям в нижньому і верхньому пісочних затворах при перекладі уловлює парасольки з одного крайнього положення в інше, досягає 25% від загальної технологічної навантаження, що діє на виконавчий механізм.[10]

Висновок

1. На підставі результатів аналізу стану питання, пов'язаного з проблемою еввакуації газо-пилових виділень з робочого простору електродугових печей малої тоннажності, експлуатованих в ливарних цехах машинобудівних заводів, встановлено, що головним фактором, що негативно впливає на ефективність роботи систем газовідсмоктувача, є потрапляння в навколишній простір дрібнодисперсного пилу і газів у вузлах зчленування рухомих з'єднань.

2. Для забезпечення надійної роботи системи газовідсмоктувача запропоновано забезпечити механізм поворот парасольки пісочними затворами.

3. Теоретичним шляхом обґрунтовано конструктивні та енергосилові параметри механізму повороту парасольки. В результаті розрахунку енергосилових параметрів приводу повороту витяжної парасольки встановлено, що найбільший момент опору на вихідному валу мотор-редуктора виникає при повороті парасольки на 18? з вихідного положення і становить МСрмах = 792,4 Н * м; максимальне зусилля в тязі виникає на початку повороту парасольки з вихідного положення і становить Fmax = 1956,5 Н; розрахункова потужність приводу Nр = 557 Вт.

4. На діючій фізичній моделі 5-тонної дугової, виготовленої в масштабі 1: 10, виконана перевірка правильності прийнятих технічних рішень і справедливість отриманих розрахункових залежностей для визначення робочих параметрів вдосконаленої системи газовідсмоктувача, запропонованої для використання в умовах ливарного цеху Ясинуватського машинобудівного заводу.

5. Результати обробки експериментальних даних свідчать про те, що сумарна сила опору, викликана тертям в нижньому і верхньому пісочних затворах при перекладі вловлює парасольки з одного крайнього положення в інше, досягає 25% від загальної технологічної навантаження, що діє на виконавчий механізм. Інформація, отримана розрахунковим шляхом при визначенні складових сумарного моменту опору повороту порожнистої консолі, що несе вловлює парасольку, свідчить про те, що сумарна частка моментів, обумовлених тертям в обох пісочних затворах, доходить до 23% від загального моменту. Таким чином, можна говорити про досить хорошою збіжності розрахункових і досвідчених даних.

6. Загальні економічні витрати на впровадження виконаної розробки складуть...... рублів.

7. Впровадження у виробництво модернізованого механізму повороту витяжної парасольки системи газовідсмоктувача маллотоннажної електродугової печі дозволить скоротити значною мірою кількість викидаються в навколишній простір газо- пилових виділень, що дозволить поліпшити умови праці працівників ливарних цехів і еклогічну обстановку поблизу них.

Список джерел

- Кисельов, А. Д .підвищення ефективності газовидалення дугових сталеплавильних печей / А. Д. Кисельов, Ю. Н. Тулуєвський, і. Ю. зінуров.- М.: Металургія, 1992. 112 с.

- Осипенко, В. Д .відведення і знепилювання газів дугових сталеплавильних печей / В. Д. Осипенко, А. П. Єгоричев, Б. Н. Максимов.- М.: Металургія, 1985. - 104 с.

- Алієв, Г. М.. Техніка пиловловлювання та очищення промислових газів. Праворуч. изд. М.: Металургія, 1986. - 544 с.

- Старк, с.б. газоочисні апарати і установки в металургійному виробництві: Підручник для вузів. Изд. 2-е, перераб.і доп. м.: Металургія, 1990. -400 с.

- Букач, Б.Ф. раціональна система видалення газів з великотоннажних ДСП / б. ф. Букач, А. Г. Нотич // освоєння нових високопотужних електропечей: Темат. Сб. научн. Тр. МЧМ СРСР. (НІІМ). - М.: Металургія, 1982. С. 20-23.

- Рахметова, е. р.Розробка системи очищення газів, що відходять від електродугових печей ливарного цеху і заходів підвищення екологічного виробництва // Всеросійський форум наукової молоді «багатство Росії»: Зб. доповідей.- М.: Московський державний технічний університет ім. Н. Е. Баумана, 2018.- С. 275 – 276.

- Павлович, Л.б. оцінка екологічного ризику від викидів ливарного виробництва в атмосферу / Л. Б. Павлович. В.В. Садихова, Д. А. Шульдішова // Вісник Сибірського державного індустріального університету.- 2014.- № 4 (10).- С. 52 – 55.

- Речкалов а.в. основні вимоги до дугових печей, що виплавляють метал для виробництва лиття / а. в. Речкалов [і ін.] / / електрометалургія.- 2014.- № 11.- С. 2 – 5.

- Крутянський, М.М. Розрахунок газовиділень з дугових печей постійного і змінного струму в ливарному цеху / М. М. Крутянський, С. М. Нехамім, Е. М. Ребіков // електрометалургія.- 2016.- № 7.- С. 27 – 34.

- Соловйов, В.П. проектування нових і реконструкція діючих ливарних цехів: Навчальний посібник. / В .П. Соловйов, С. А. Гладишев, В. І. Воронцов.- М.: Місіс, 2004.- 227 с.

- Дробитько, М .Ю. Системи очищення газів, що відходять плавки і їх використання в ливарному виробництві / М. Ю. Дробитько [і ін.].- М.: Машинобудування, 2004.- 198 с.

- Розрахунки вантажопідіймальних і транспортуючих машин / Ф.К. Іванченко [та ін.].-К.:Высш.шк.,1978. - 576с.

- Сталінський, Д.В. газоочищення малотоннажних електросталеплавильних печей в ливарному цеху // Д. в. сталінський [і ін.] / / Металургійна і гірничорудна промисловість.- 2016.- № 6.- С. 100 – 105.

- Еронько, С.П. удосконалення конструкції та модельні дослідження роботи системи газовідсмоктувача електродугової печі ливарного цеху / С. П. Еронько [та ін.] / / Известия вузів. Чорна металургія.- 2019.- № 1.- С. 34 – 41.

- Eron’ko S.P.Improving the Gas-Exhaust System at Foundry Electrofurnaces / S.P. Eron’ko [e.a.] // ISSN 0967-0912, Steel in Translation, 2019, Vol. 49, № 1, pp. 7 – 12.

- Інноваційні комплексні рішення з очищення відхідних газів в чорній металургії. Технічні рішення для очищення високотемпературних газових потоків / б.л. Червоний [та ін.] / / Чорна металургія: Бюл. Ін-ту "Черметінформація" 2021.- Т. 77. № 2.- С. 200 – 208.