Реферат по теме выпускной работы

Содержание

- Введение

- 1. Цель работы

- 2. Основные задачи исследований

- 3. Требования, предъявляемые к зубчатым передачам

- 4. Признаки снижения работоспособности зубчатых передач

- 5. Основные положения магистерской работы

- 6. Научная новизна полученных результатов

- 7. Практическое значение полученных результатов

- Список источников

Введение

Повышение производительности и точности изготовления как отдельных деталей, так и машин в целом, при обеспечении их минимальной себестоимости в заданных производственных условиях являются главными задачами технологии машиностроения. Конструкции изделий усложняются, повышаются эксплуатационные требования к ним, что влечет необходимость в совершенствовании процессов формообразования отдельных поверхностей деталей, расширении технологических возможностей применяемого технологического оборудования и совершенствовании конструкций режущих инструментов [8]. Не являются исключением и процессы конструирования и изготовления элементов зубчатых передач различных видов, в том числе и цилиндрических передач.

Развитие техники и технологии приводит к необходимости повышения надежности, долговечности, нагрузочной способности цилиндрических зубчатых передач, при сохранении или уменьшении их габаритных размеров [3]. Эксплуатационные характеристики зубчатых передач повышают путем увеличения точности изготовления их отдельных элементов [2], в том числе и зубчатых венцов, что не всегда экономически целесообразно, или путем изменения их конструкции, модификацией боковой поверхности зубьев.

Работоспособность изделий с зубчатыми венцами зависит от вида и величины погрешностей изготовления и монтажа зубчатых венцов [2], а также деформаций элементов зубчатых передач и деталей с зубчатыми венцами. Наличие погрешностей и деформаций приводит к изменению характера контактирования зубьев в зацеплении и как следствие к возрастанию контактных и изгибных напряжений на зубьях.

Пространственный характер контактирования зубьев в зацеплении подразумевает введение пространственной модификации боковой поверхности зубьев [4] хотя бы одного из звеньев зубчатой пары. Учёт погрешностей и деформаций элементов зубчатых передач при синтезе новых геометрий зубьев приводит к созданию новой элементной базы и как следствие к необходимости совершенствования технологии изготовления зубчатых венцов, что и определяет актуальность представленной работы.

1. Цель работы

Повышение точности процесса формообразования пространственно-модифицированных зубьев цилиндрических колес методом копирования пальцевой модульной фрезой за счет аналитического определения параметров линейной пространственной траектории перемещения режущего инструмента в процессе формообразования.

Рисунок 1 – Процесс создания зубчатого колеса пальцевой фрезой

2. Основные задачи исследований:

1. Выполнить анализ эксплуатационных факторов, влияющих на изгибную выносливость зубьев цилиндрических передач, рассмотреть известные конструктивные способы повышения изгибной выносливости цилиндрических зубчатых передач и обосновать необходимость совершенствования конструкции цилиндрических колес с пространственно-модифицированными зубьями и технологических способов их изготовления.

2. Разработать конструкторское обеспечение формообразования пространственно-модифицированных зубьев цилиндрических колес методом копирования пальцевой модульной фрезой.

3. Разработать методику определения параметров траектории перемещения пальцевой модульной фрезы в процессе формообразования пространственно-модифицированного зубчатого венца и выполнить исследование точности формообразования пространственно–модифицированных зубчатых венцов методом копирования пальцевой модульной фрезой [1].

4. Разработать технологическое обеспечение для формообразования пространственно–модифицированных зубьев цилиндрических колес пальцевой модульной фрезой при ее перемещении по линейной пространственной траектории.

5. Разработать мероприятия по охране труда при изготовлении элементов зубчатых передач.

6. Выполнить оценку экономической эффективности предложенных технологических решений.

Объект исследования - элементы процесса формообразования пространственно-модифицированных зубчатых венцов цилиндрических колес методом копирования [10] пальцевой модульной фрезой Предмет исследования – параметры процесса формообразования пространственно-модифицированных зубьев пальцевой модульной фрезой.

3. Требования, предъявляемые к зубчатым передачам

В современных машинах преимущественное распространение получили зубчатые колеса с эвольвентным зацеплением. В зависимости от условий выполняемой работы и назначения к зубчатым передачам предъявляются следующие требования [5,11]:

1) высокая износостойкость рабочих поверхностей зубьев, достигаемая за счет применения высококачественных легированных сталей, термической и химико-термической обработки, механического упрочнения ППД, отделки поверхности;

2) бесшумность и плавность работы, точность передачи движений, достигаемые точностью изготовления профиля зубьев, их отделкой и устранением эксцентричности зубчатых венцов;

3) достаточный коэффициент полезного действия;

4) высокая усталостная прочность зубьев, достигаемая их тщательной обработкой, термическим, механическим, термомеханическим упрочнением, отделкой.

Перечисленные требования объясняются высокими окружными скоростями, контактными давлениями, изгибающими циклическими нагрузками.

В процессе работы зубья подвергаются действию изгибных нагрузок, вызывающих излом ножки зуба; поверхность зубьев подвергается действию относительно больших контактных давлений и истиранию, приводящих к выкрашиванию (питтинг) и износу.

Для улучшения эксплуатационных свойств рабочие поверхности зубьев в большинстве случаев должны иметь высокую поверхностную твердость (HRC 58-62) и шероховатость поверхности (Ra = 2,5- 1,25 мкм) при относительно вязкой и пластичной сердцевине, обеспечивающей повышенную прочность при циклических и ударных нагрузках.

В ряде случаев зубчатые колеса работают в менее жестких и тяжелых условиях, вследствие чего требования к их изготовлению также ниже.

Точность зубчатых передач характеризуют следующие показатели [5]:

1. Кинематическая точность передачи вращения от данного колеса к сопряженному. Нарушение кинематической точности проявляется в несогласованности поворотов колес передачи за каждый оборот.

2. Плавность работы передачи. Нарушение ее вызывает многократно повторяющиеся колебания скорости вращения, сопровождаемые вибрацией и шумом.

3. Пятно контакта боковых поверхностей зубьев. Его уменьшение приводит к увеличению концентрации нагрузки на малых участках поверхности зубьев.

4. Боковой зазор между нерабочими профилями зубьев.

5. Шероховатость рабочих (боковых) поверхностей зубьев.

По ГОСТ 1643-81, механически обрабатываемые колеса и передачи по точности изготовления разделяются на 12 степеней точности: 1-я, 2-я, 3-я, 12-я (в порядке понижения точности). Каждая степень объединяет колеса и передачи, которым присущи аналогичные методы формирования элементов зубчатого зацепления, т. е. одинаковая степень совершенства технологии изготовления. Наиболее широко применяемыми являются 6-я, 7-я, 8-я, 9-я степени точности.

Шероховатость рабочих поверхностей в зависимости от предъявляемых требований может быть от Ra=2,5-1,25 мкм.

Разнообразные условия работы зубчатых колес объясняют различие технологических требований и соответственно различие методов обработки зубьев.

4. Признаки снижения работоспособности зубчатых передач

Проходя зону зацепления, при работе передачи зубья подвергаются циклическому нагружению. При этом на контактирующих поверхностях зубьев действует нормальная к ним сила Fn и сила трения [6]. Для каждого зуба напряжения изменяются во времени по прерывистому отнулевому циклу.

Повторно-переменные нагружения являются причиной усталостного разрушения зубьев – их поломки или выкрашивания рабочих поверхностей. Скольжение и силы трения в зацеплении вызывают изнашивание и заедание зубьев.

1. Поломка зубьев зубчатой передачи

Это наиболее опасный вид разрушения, так как приводит к внезапному и полному отказу передачи. Поломка является следствием усталости материала зубьев от действующих повторно-переменных напряжений изгиба или от перегрузки ударного характера [7].

Рисунок 2 – Поломка зубьев

Такое случается, например, при попадании между зубьев постороннего предмета или резкого переключения передач КПП.

Усталостные трещины образуются у основания зуба на той стороне, где от изгиба возникают наибольшие напряжения растяжения. Прямые короткие зубья выламываются полностью по сечению у основания зуба. При усталостном разрушении на теле колеса после излома остается вогнутая, а при подломке вследствие перегрузки – выпуклая поверхность.

Зубья шевронных и широких косозубых передач выламываются по наклонному сечению.

Повышению прочности зуба способствуют: увеличение модуля зацепления, снижение концентрации напряжений в основании зубьев, применение модификации, повышение прочности материала колес, повышение точности изготовления и монтажа передачи.

Для предупреждения усталостной поломки зубьев проводят расчет на прочность по напряжениям изгиба.

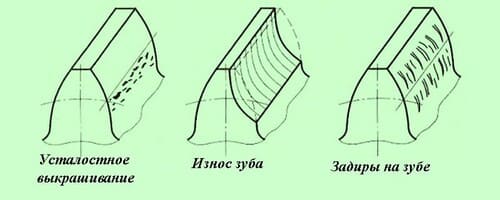

2. Усталостное выкрашивание рабочих поверхностей зубьев

Это основной вид разрушения зубьев для большинства закрытых хорошо смазываемых передач. Он является следствием действия повторно-переменных контактных напряжений. Разрушение начинается на ножке зуба вблизи полюсной линии, где действуют наибольшая нагрузка (зона однопарного зацепления) и большая сила трения (вблизи полюса минимальные скорости скольжения), способствующая образованию микротрещин на поверхности зубьев.

Развитию трещин способствует расклинивающий эффект смазочного материала, попавшего в трещины зубьев.

Развитие трещин приводит к выкрашиванию частиц материала с поверхности, образованию мелких ямок, переходящих затем в более крупные раковины на всей поверхности зубьев.

При выкрашивании нарушаются условия образования сплошной масляной пленки (масло выжимается в ямки), что приводит к быстрому изнашиванию и задиру зубьев. Возрастают динамические нагрузки, шум, вибрация, повышается температура.

Рисунок 3 – Разновидности износа

Выкрашивание может быть ограниченным и прогрессирующим. Ограниченное выкрашивание наблюдается на участках с концентрацией напряжения. В колесах, выполненных и хорошо прирабатывающихся материалов такое выкрашивание после приработки прекращается, не отражаясь на работе передачи. Опасно прогрессирующее выкрашивание, постепенно поражающее всю рабочую поверхность ножек зубьев.

Предотвращению выкрашивания способствует повышение твердости поверхности зубьев, уменьшение шероховатости рабочих поверхностей, модификация профиля, правильный выбор сорта масла.

Для предупреждения усталостного выкрашивания зубьев проводят расчет на прочность по контактным напряжениям.

3. Изнашивание зубьев

Изнашивание – основной вид разрушения зубьев открытых передач. По мере изнашивания зуб становится тоньше, ослабляется его ножка, увеличиваются зазоры в зацеплении, что приводит к потере кинематической точности и в конечном счете – к поломке зубьев [5].

Разрушению зубьев предшествует возникновение повышенного шума при работе передачи. Изнашивание можно уменьшить защитой от попадания абразивных частиц, повышением твердости и понижением шероховатости рабочих поверхностей зубьев, уменьшением скольжения зубьев путем модификации.

4. Заедание зубьев

Заедание зубьев заключается в приваривании частиц материала одного зуба к другому (микросварка) в результате разрушения смазочной пленки и местного нагрева, вследствие высоких давлений и скоростей скольжения в зоне контакта. Оторвавшиеся наросты на зубьях задирают рабочие поверхности сопряженных зубьев, бороздя их в направлении скольжения.

Заедание зубьев предупреждают повышением твердости, понижением шероховатости рабочих поверхностей зубьев, применением модификации, подбором противозадирных масел, искусственным охлаждением передачи.

Заедание является наиболее опасным видом отказа тяжелонагруженных зубчатых передач.

5. Основные положения магистерской работы:

• синтез зубьев шестерни с учетом погрешностей и деформаций элементов передач позволяет создать пространственное зацепление цилиндрических зубчатых колес, обеспечивающее высокие эксплуатационные свойства за счет двупарного контакта во всех фазах зацепления и обладающее повышенной изгибной выносливостью;

• перемещение режущего инструмента по линейной пространственной траектории, позволяет нарезать методом копирования пальцевой модульной фрезой зубчатый венец с геометрией, приближенной к заданной пространственной на существующем серийном оборудовании;

• аналитическое определение взаимосвязи геометрии боковой поверхности пространственно-модифицированных зубьев, геометрии режущей кромки пальцевой модульной фрезы с параметрами линейной пространственной траектории ее перемещения позволяет повысить точность процесса формообразования зубчатого венца.

6. Научная новизна полученных результатов заключается:

• получила дальнейшее развитие методика синтеза пространственно- модифицированных зубьев цилиндрических зубчатых колес среднего модуля с внешним зацеплением зубьев, а зацепления колес, созданные на ее основе, способны компенсировать погрешности и деформации элементов зубчатых передач;

• впервые предложен способ зубофрезерования пространственно-модифицированных зубьев цилиндрических колес методом копирования пальцевой модульной фрезой, отличающийся перемещением режущего инструмента по линейной пространственной траектории;

• получила дальнейшее развитие методика аналитического определения координат точек линейной пространственной траектории перемещения режущего инструмента работающего по методу копирования, в зависимости от геометрии боковой поверхности зубьев и геометрии режущей кромки инструмент

7. Практическое значение полученных результатов заключается:

• разработаны рекомендации по синтезу пространственно - модифицированных зубьев шестерни, зацепления, на основе которой способны компенсировать погрешности изготовления и деформации элементов зубчатых передач под действием рабочих нагрузок;

• разработано конструкторское и технологическое обеспечения для нарезания зубчатых венцов с пространственно-модифицированными зубьями;

• аппроксимация координат контактных точек боковой поверхности зубьев сплайнами Безье [12] позволяет сократить сроки выполнения этапов конструкторской и технологической подготовки производства зубчатых венцов;

• рекомендации по разработке технологического обеспечения, представленные в работе, позволяют проектировать технологические процессы изготовления изделий с пространственно-модифицированными зубчатыми венцами средних модулей с использованием существующего серийного оборудования.

Список источников

- Цуканов, О.Н. К развитию теории синтеза неэвольвентных зубчатых зацеплений на базе цилиндрического исходного звена в обобщающих координатах / О.Н. Цуканов // Вестник ЮУрГУ. Серия «Машиностроение». - 2013. - том 13, № 1. - С. 119 - 122.

- Айрапетов, Э. Л. Зубчатые муфты [Текст] / Э. Л. Айрапетов, О.И. Косарев. — М.: Наука, 1982. — 128 с.

- Генкин, М.Д. Повышение надежности тяжело-нагруженных зубчатых передач [Текст]/ М. Д. Генкин, М. А. Рыжов, Н. М. Рыжов. - М.: Машиностроение, 1981. - 232c.

- Грубка, Р.М. Конструктивные способы повышения эксплуатационных показателей цилиндрических зубчатых передач [Текст] / Р.М. Грубка// Прогрес- сивные технологии и системы машиностроения: Международный сб. научных трудов. - Донецк: Донец. нац. техн. ун-т, 2019. - Вып. 1(64). - С. 17 - 22.

- Про металлообработку [Электронный ресурс]. — Режим доступа Зубчатые передачи и их сборка

- Ассоциация EAM — [Электронный ресурс]. — Режим доступа: Основные требования, материалы и конструкция зубчатых колёс

- Металлический форум — [Электронный ресурс]. — Режим доступа: Классификация повреждений зубчатых передач

- Лоскутов, В.В. Зуборезные станки [Текст] / В.В. Лоскутов – М: Машиностроение, 1972.-125 с.

- Фингер, М. Л. Цилиндрические зубчатые колеса: Теория и практика изготовления [Текст] / М. Л. Фингер. - М: Научная книга, 2005. - 368 с

- Грубка, Р. М. Классификация движений при многокоординатном зубофрезеровании пространственно-модифицированных зубьев цилиндрических зубчатых колес методом копирования [Текст] / Р. М. Грубка, А. Н. Михайлов, И. А. Петряева// Прогрессивные технологии и системы машиностроения: Международный сб. научных трудов. - Донецк: Донец. нац. техн. ун-т, 2019. - Вып.3(66). - С. 16 - 21.

- Технология производства и методы обеспечения качества зубчатых колес и передач [Текст]: учеб. пособие / В. Е. Антонюк [и др.]; под ред. В. Е. Старжинского и М. М. Канне. - Минск: Технопринт, 2003. - 766 с.

- Грубка, Р. М. Траектория перемещения стандартного инструмента при многокоординатной обработке пространственно – модифицированных зубьев цилиндрических колёс методом копирования [Текст] / Р. М. Грубка, М. В. Долматова, Ю. В. Сазоненко // Прогрессивные технологии и системы машиностроения: Международный сб. научных трудов. - Донецк: Донец. нац. техн. ун-т, 2022. - Вып.3(77). - С. 10 - 17.