Реферат по темі випускної роботи

Зміст

- Вступ

- 1. Мета роботи

- 2. Основні завдання досліджень

- 3. Вимоги до зубчастих передач

- 4. Ознаки зниження працездатності зубчастих передач

- 5. Основні положення магістерської роботи

- 6. Наукова новизна одержаних результатів

- 7. Практичне значення одержаних результатів

- Список джерел

Вступ

Підвищення продуктивності та точності виготовлення як окремих деталей, так і машин в цілому, при забезпеченні їхньої мінімальної собівартості в заданих виробничих умовах є головними завданнями технології машинобудування. Конструкції виробів ускладнюються, підвищуються експлуатаційні вимоги до них, що тягне за собою необхідність удосконалення процесів формоутворення окремих поверхонь деталей, розширення технологічних можливостей застосовуваного технологічного обладнання та вдосконалення конструкцій різальних інструментів [8]. Не є винятком процеси конструювання та виготовлення елементів зубчастих передач різних видів, у тому числі і циліндричних передач.

Розвиток техніки та технології призводить до необхідності підвищення надійності, довговічності, здатності навантаження циліндричних зубчастих передач, при збереженні або зменшенні їх габаритних розмірів [3]. Експлуатаційні характеристики зубчастих передач підвищують шляхом збільшення точності виготовлення окремих елементів [2], у тому числі і зубчастих вінців, що не завжди економічно доцільно, або шляхом зміни їх конструкції, модифікацією бічної поверхні зубів.

Працездатність виробів із зубчастими вінцями залежить від виду та величини похибок виготовлення та монтажу зубчастих вінців [2], а також деформацій елементів зубчастих передач та деталей із зубчастими вінцями. Наявність похибок та деформацій призводить до зміни характеру контактування зубів у зачепленні і як наслідок до зростання контактних та згинальних напруг на зубах.

Просторовий характер контактування зубів у зачепленні передбачає введення просторової модифікації бічної поверхні зубів [4] хоча б однієї з ланок зубчастої пари. Облік похибок та деформацій елементів зубчастих передач при синтезі нових геометрій зубів призводить до створення нової елементної бази і як наслідок до необхідності вдосконалення технології виготовлення зубчастих вінців, що визначає актуальність представленої роботи.

1. Мета роботи

Підвищення точності процесу формоутворення просторово-модифікованих зубів циліндричних коліс методом копіювання пальцевою модульною фрезою за рахунок аналітичного визначення параметрів лінійної просторової траєкторії переміщення різального інструменту в процесі формоутворення.

Рисунок 1 – Процес створення зубчастого колеса пальцевою фрезою

2. Основні завдання досліджень:

1. Виконати аналіз експлуатаційних факторів, що впливають на згинальну витривалість зубів циліндричних передач, розглянути відомі конструктивні способи підвищення згинальної витривалості циліндричних зубчастих передач та обґрунтувати необхідність удосконалення конструкції циліндричних коліс із просторово-модифікованими зубами та технологічних способів їх виготовлення.

2. Розробити конструкторське забезпечення формоутворення просторово-модифікованих зубів циліндричних коліс шляхом копіювання пальцевою модульною фрезою.

3. Розробити методику визначення параметрів траєкторії переміщення пальцевої модульної фрези в процесі формоутворення просторово-модифікованого зубчастого вінця та виконати дослідження точності формоутворення просторово-модифікованих зубчастих вінців методом копіювання пальцевою модульною фрезою [1].

4. Розробити технологічне забезпечення для формоутворення просторово-модифікованих зубів циліндричних коліс пальцевою модульною фрезою при її переміщенні лінійною просторовою траєкторією.

5. Розробити заходи щодо охорони праці під час виготовлення елементів зубчастих передач.

6. Виконати оцінку економічної ефективності запропонованих технологічних рішень.

Об'єкт дослідження – елементи процесу формоутворення просторово-модифікованих зубчастих вінців циліндричних коліс методом копіювання [10] пальцевою модульною фрезою Предмет дослідження – параметри процесу формоутворення просторово-модифікованих зубів пальцевою модульною фрезою.

3. Вимоги до зубчастих передач

У сучасних машинах переважного поширення набули зубчасті колеса з евольвентним зачепленням.

Залежно від умов роботи та призначення до зубчастих передач пред'являються такі вимоги [5,11]:

1) висока зносостійкість робочих поверхонь зубів, що досягається за рахунок застосування високоякісних легованих сталей, термічної та хіміко-термічної обробки, механічного зміцнення ППД, обробки поверхні;

2) безшумність і плавність роботи, точність передачі рухів, що досягаються точністю виготовлення профілю зубів, їх обробкою та усуненням ексцентричності зубчастих вінців;

3) достатній коефіцієнт корисної дії;

4) висока втомна міцність зубів, що досягається їх ретельною обробкою, термічним, механічним, термомеханічним зміцненням, обробкою.

Перелічені вимоги пояснюються високими окружними швидкостями, контактними тисками, що згинають циклічними навантаженнями.

У процесі роботи зуби піддаються дії згинальних навантажень, що викликають злам ніжки зуба; поверхня зубів піддається дії щодо великих контактних тисків та стирання, що призводять до фарбування (піттинг) та зносу.

Для поліпшення експлуатаційних властивостей робочі поверхні зубів у більшості випадків повинні мати високу поверхневу твердість (HRC 58-62) і шорсткість поверхні (Ra = 2,5- 1,25 мкм) при відносно в'язкому та пластичному серцевині, що забезпечує підвищену міцність при циклічних та ударних навантаженнях.

У ряді випадків зубчасті колеса працюють у менш жорстких та важких умовах, внаслідок чого вимоги до їх виготовлення також нижчі.

Точність зубчастих передач характеризують такі показники [5]:

1. Кінематична точність передачі обертання від даного колеса до сполученого. Порушення кінематичної точності проявляється у неузгодженості поворотів коліс передачі за кожний оборот.

2. Плавність роботи передачі. Порушення її викликає коливання швидкості обертання, що багаторазово повторюються, супроводжуються вібрацією і шумом.

3. Пляма контакту бічних поверхонь зубів. Його зменшення призводить до збільшення концентрації навантаження на малих ділянках поверхні зубів.

4. Бічний проміжок між неробочими профілями зубів.

5. Шорсткість робочих (бічних) поверхонь зубів.

За ГОСТ 1643-81, колеса, що механічно обробляються, і передачі за точністю виготовлення поділяються на 12 ступенів точності: 1-й, 2-й, 3-й, 12-й (у порядку зниження точності). Кожен ступінь поєднує колеса і передачі, яким притаманні аналогічні методи формування елементів зубчастого зачеплення, тобто однаковий ступінь досконалості технології виготовлення. Найбільш широко застосовуваними є 6-а, 7-а, 8-а, 9-а ступеня точності.

Шорсткість робочих поверхонь залежно від вимог, що пред'являються, може бути від Ra=2,5-1,25 мкм.

Різноманітні умови роботи зубчастих коліс пояснюють відмінність технологічних вимог і відповідно відмінність методів обробки зубів.

4. Ознаки зниження працездатності зубчастих передач

Проходячи зону зачеплення, під час роботи передачі зуби піддаються циклічному навантаженню. При цьому на поверхнях, що контактують, зубів діє нормальна до них сила Fn і сила тертя [6]. Для кожного зуба напруги змінюються у часі за переривчастим нульовим циклом.

Повторно-змінні навантаження є причиною втомного руйнування зубів – їх поломки або фарбування робочих поверхонь. Ковзання та сили тертя в зачепленні викликають зношування та заїдання зубів.

1. Поломка зубів зубчастої передачі

Це найбільш небезпечний вид руйнування, оскільки призводить до раптової та повної відмови передачі. Поломка є наслідком втоми матеріалу зубів від чинних повторно-змінних напруг згину або від навантаження ударного характеру [7].

Малюнок 2 – Поломка зубів

Таке трапляється, наприклад, при попаданні між зубів стороннього предмета або різкого перемикання передач КПП.

Втомні тріщини утворюються біля основи зуба на тій стороні, де від вигину виникають найбільші напруження розтягування. Прямі короткі зуби повністю виламуються за перерізом біля основи зуба. При втомному руйнуванні на тілі колеса після зламу залишається увігнута, а при підломці внаслідок перевантаження – опукла поверхня.

Зуби шевронних і широких косозубих передач виламуються по похилому перерізу.

Підвищенню міцності зуба сприяють: збільшення модуля зачеплення, зниження концентрації напруги в основі зубів, застосування модифікації, підвищення міцності матеріалу коліс, підвищення точності виготовлення та монтажу передачі.

Для попередження втомної поломки зубів проводять розрахунок на міцність за напругою вигину.

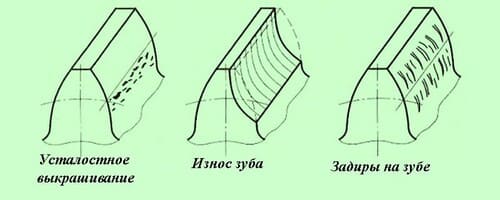

2. Втомне фарбування робочих поверхонь зубів

Це основний вид руйнування зубів для більшості закритих передач, що добре змащуються. Він є наслідком дії повторно-змінної контактної напруги. Руйнування починається на ніжці зуба поблизу полюсної лінії, де діють найбільше навантаження (зона однопарного зачеплення) і велика сила тертя (поблизу полюса мінімальні швидкості ковзання), що сприяє утворенню мікротріщин на поверхні зубів.

Розвитку тріщин сприяє розклинювальний ефект мастильного матеріалу, що потрапив у тріщини зубів.

Розвиток тріщин призводить до фарбування частинок матеріалу з поверхні, утворення дрібних ямок, що переходять потім у більші раковини на всій поверхні зубів.

При фарбуванні порушуються умови утворення суцільної масляної плівки (масло вичавлюється в ямки), що призводить до швидкого зношування та задирки зубів. Зростають динамічні навантаження, шум, вібрація, підвищується температура.

Рисунок 3 – Різновиди зносу

Викрашування може бути обмеженим і прогресуючим. Обмежене фарбування спостерігається на ділянках з концентрацією напруги. У колесах, виконаних і добре оброблюваних матеріалів таке фарбування після приробітку припиняється, не відбиваючись на роботі передачі. Небезпечно прогресуюче фарбування, що поступово вражає всю робочу поверхню ніжок зубів.

Запобіганню вифарбовування сприяє підвищення твердості поверхні зубів, зменшення шорсткості робочих поверхонь, модифікація профілю, правильний вибір сорту олії.

Для попередження втомного викрашування зубів проводять розрахунок на міцність по контактним напругам.

3. Зношування зубів

Зношування – основний вид руйнування зубів відкритих передач. У міру зношування зуб стає тоншим, послаблюється його ніжка, збільшуються зазори в зачепленні, що призводить до втрати кінематичної точності і в кінцевому рахунку - поломки зубів [5].

Рушенню зубів передує виникнення підвищеного шуму під час роботи передачі. Зношування можна зменшити захистом від попадання абразивних частинок, підвищенням твердості та зниженням шорсткості робочих поверхонь зубів, зменшенням ковзання зубів шляхом модифікації.

4. Заїдання зубів

Заїдання зубів полягає у приварюванні частинок матеріалу одного зуба до іншого (мікрозварювання) внаслідок руйнування мастильної плівки та місцевого нагріву, внаслідок високих тисків та швидкостей ковзання в зоні контакту. Нарости, що відірвалися, на зубах задирають робочі поверхні сполучених зубів, бороздячи їх у напрямку ковзання.

Заїдання зубів попереджають підвищенням твердості, зниженням шорсткості робочих поверхонь зубів, застосуванням модифікації, підбором протизадирних олій, штучним охолодженням передачі.

Заїдання є найнебезпечнішим видом відмови важконавантажених зубчастих передач.

5. Основні положення магістерської роботи:

• синтез зубів шестерні з урахуванням похибок і деформацій елементів передач дозволяє створити просторове зачеплення циліндричних зубчастих коліс, що забезпечує високі експлуатаційні властивості за рахунок двопарного контакту у всіх фазах зачеплення і має підвищену згинальну витривалість;

• переміщення ріжучого інструменту лінійною просторовою траєкторією, дозволяє нарізати методом копіювання пальцевою модульною фрезою зубчастий вінець з геометрією, наближеною до заданої просторової на існуючому серійному обладнанні;

• аналітичне визначення взаємозв'язку геометрії бічної поверхні просторово-модифікованих зубів, геометрії ріжучої кромки пальцевої модульної фрези з параметрами лінійної просторової траєкторії її переміщення дозволяє підвищити точність процесу формоутворення зубчастого вінця.

6. Наукова новизна одержаних результатів полягає:

• отримала подальший розвиток методика синтезу просторово-модифікованих зубів циліндричних зубчастих коліс середнього модуля із зовнішнім зачепленням зубів, а зачеплення коліс, створені на її основі, здатні компенсувати похибки та деформації елементів зубчастих передач;

• вперше запропоновано спосіб зубофрезерування просторово-модифікованих зубів циліндричних коліс методом копіювання пальцевою модульною фрезою, що відрізняється переміщенням ріжучого інструменту лінійною просторовою траєкторією;

• отримала подальший розвиток методика аналітичного визначення координат точок лінійної просторової траєкторії переміщення ріжучого інструменту працюючого за методом копіювання, залежно від геометрії бічної поверхні зубів та геометрії ріжучої кромки інструмент

7. Практичне значення одержаних результатів полягає:

• розроблено рекомендації щодо синтезу просторово - модифікованих зубів шестерні, зачеплення, на основі якої здатні компенсувати похибки виготовлення та деформації елементів зубчастих передач під дією робочих навантажень;

• розроблено конструкторське та технологічне забезпечення для нарізування зубчастих вінців із просторово-модифікованими зубами;

• апроксимація координат контактних точок бічної поверхні зубів сплайнами Безьє дозволяє скоротити терміни виконання етапів конструкторської та технологічної підготовки виробництва зубчастих вінців;

• рекомендації щодо розробки технологічного забезпечення, представлені в роботі, дозволяють проектувати технологічні процеси виготовлення виробів із просторово-модифікованими зубчастими вінцями середніх модулів з використанням існуючого серійного обладнання.