Реферат за темою випускної роботи

Зміст

- Вступ

- 1.Актуальність теми.

- 2.Мета і завдання дослідження.

- 3.Аналіз високотемпературної камерної печі як об'єкта автоматизації.

- 4.Критичний огляд відомих технічних рішень для автоматизації високотемпературної камерної печі.

- 5.Розробка алгоритму роботи і схемних рішень пристрою автоматичного управління високотемпературної камерної печі.

- Висновки

- Список джерел

Вступ

Промислові підприємства випускають безліч виробів з металу. Важливою складовою технологічного процесу є термічна обробка деталей. Хімічні і фізичні процеси, що протікають при термообробці, обумовлюють склад і характеристику утворюються фаз, їх співвідношення, розмір, форму і взаємне розташування структурних елементів, зміна маси і об'єму тіла. Тим самим ці процеси визначають весь комплекс фізичних, механічних і хімічних властивостей, а також отримання виробів заданих розмірів і форм.

Для гранично точної роботи. Камерні печі оснащені гартівними секціями, мікропроцесорними регуляторами і програматорами.

Види камерних печей можна розбити по:

Камерні або статистичні печі складаються зі стін, всередині яких розташовані лабіринтоподібні порожнини з ущільненнями для термоізоляції. В якості ізолянта використовуються вогнетривку цеглу і термостійкі плити, а також зі спеціальних матів і плиток, які повністю підходять для використання при високих температурах. Що стосується підвісного зводу, то він також включає до свого складу вогнетривкі плити в кількості декількох штук, між якими розташовані прошарку з термостійких матів різної площі і спеціальними панелями володіють характеристиками для використання обробним обладнанням. На внутрішніх стінках камерної печі розташовуються нагрівачі, які забезпечують, розігрів оброблюваних виробів і матеріалів. На одній з бічних стінок розташовані спеціальні вентилятори, які забезпечують витяжку випарів з продуктів, які проходять обробку в камерній печі, і виведення цих шкідливих газів за межі обладнання. Цей же вентилятор виконує функцію охолодження камери після завершення процесу обробки виробу, так як здатний виробляти відтік гарячого повітря, що істотно знижує температуру в камері.

Порушення температурного режиму можуть призвести до невідповідності механічних властивостей виробів, заявлених виробником, що, в свою чергу, може спричинити аварії на виробництві. Використання автоматизованих систем управління при термічній обробці підвищує якість продукції і полегшує працю обслуговуючого персоналу.

метою автоматизації високотемпературної камерної електропечі є підтримання постійної температури, так як це впливає безпосередньо на якість виробу і мінімізує фактор людської праці або повністю усуває його участь в процесі підтримки температури.1. Актуальність теми

Актуальність теми складається з великого спектру призначення. Основні призначення камерної печі-рівномірний нагрів заготовок з різних матеріалів. Це необхідно для подальшої обробки зразків (кування і прокату, випалу та іншої термообробки). Обладнання складається з кожуха теплоізоляції з нагрівачами і дверцята, що закриває завантажувальний отвір. Камерна піч використовується в різних галузях промисловості. Техніка може мати різноманітні Конструктивні особливості.

Автоматизуючи камерну піч, потрібно враховувати багато факторів, що і є складністю:

2. Мета і завдання дослідження, плановані результати

Обґрунтування напрямку автоматизації високотемпературної камерної електричної печі.

Високотемпературна камерна електропіч широко поширена на металургійних заводах. У даній печі відбувається Відпал металу, для позбавлення зайвих домішок в деталях. Температурний режим печі досить складний і проводиться за технологічними завданнями і температурній карті. Точне управління температурної вручну дуже складне і не точне, людський фактор грає свою роль, недоглянувши за температурою буде відбуватися шлюб деталей. Так само постійне включення і виключення печей буде приводити до зносу деталей печі. Для того щоб не було браку і зайвих фінансових витрат ми повинні розробити систему автоматизації. Оскільки головним фактором грає температурний режим, то для його регулювання можна вибрати контролер ПЛК-154 який виконує такі завдання:

Об'єкт дослідження:Високотемпературна камерна піч.

3. Аналіз високотемпературної камерної печі як об'єкта автоматизації.

Камерні печі періодичної дії є найпростішою і універсальною конструкцією термічних печей. Їх застосовують при одиничному і серійному виробництві, коли доводиться нагрівати деталі, різноманітні за формою, розмірами, марці стали і режимам термічної обробки. Температура в камерній печі постійна, але може змінюватися в часі при нагріванні і охолодженні деталей, посадці нової партії і т.п. конструкції камерних печей розглядаються згідно з прийнятою класифікацією за способом завантаження деталей і влаштування робочої камери. Для термічної обробки деталей широко застосовують електричні Камерні печі.

Принцип дії електропечі наступний. При досягненні в робочому просторі електропечі заданої температури нагрівачі відключаються, потім відкривається заслінка. Вироби завантажуються в електропіч, після чого закривається заслінка. Включаються нагрівачі, і відбувається термообробка садки по технологічному режиму. Після закінчення термообробки нагрівачі відключаються, заслінка відкривається, садка вивантажується з електропечі, цикл повторюється. Конструкція механізму підйому заслінки забезпечує відкриття завантажувального отвору і надійний притиск заслінки до кожуха електропечі.

Завдання управління процесом нагріву в камерних печах періодичної дії полягає в забезпеченні режиму роботи, необхідного для отримання металу заданої температури, рівномірно прогрітого по перетину, і проведення відповідної термообробки

Вимірювання і регулювання температури проводиться автоматично терморегулятором.

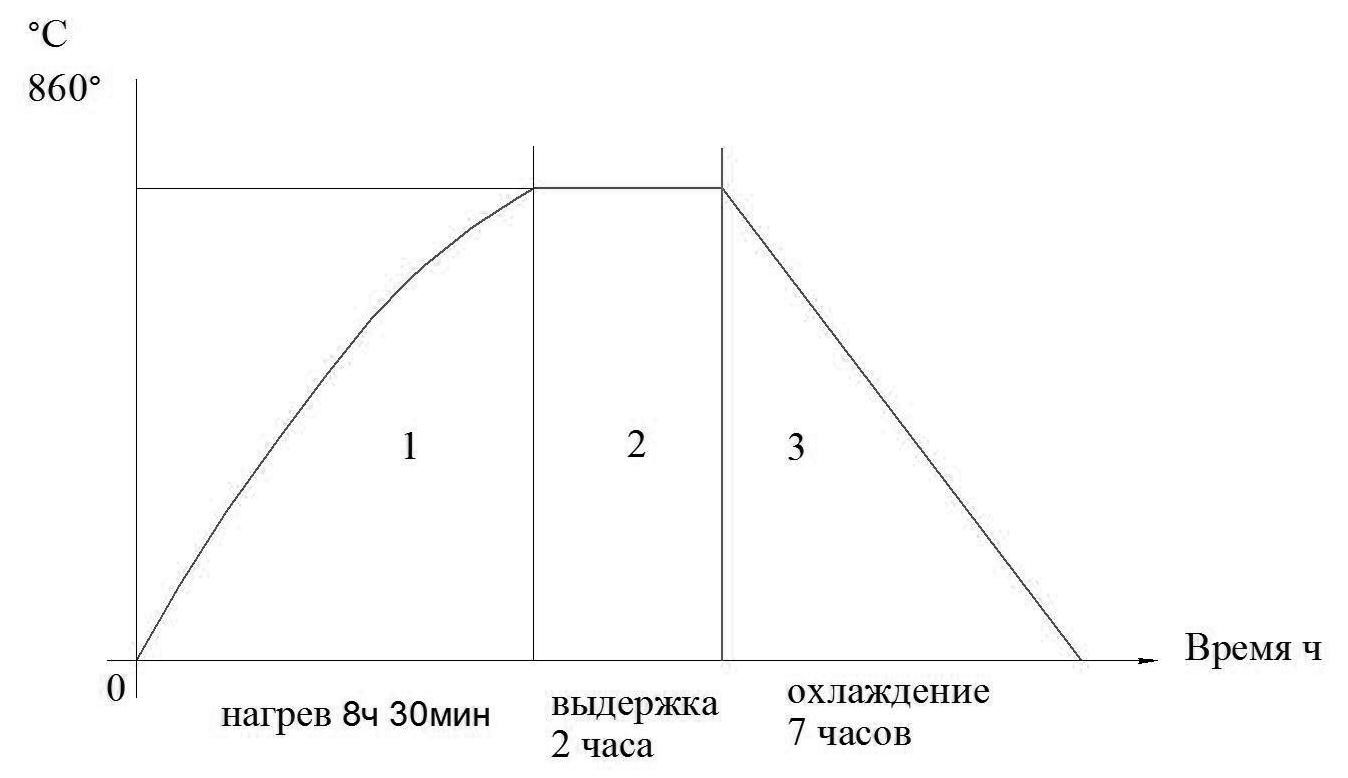

Малюнок 3.1 – Графік режиму відпалу швидкорізальної сталі Р6М5.

Термічна програма - це бажана залежність температури об'єкта від часу. Частина програми, що має постійну швидкість зміни температури, називається ділянкою. Кожна ділянка характеризується двома параметрами-кінцевою температурою і часом. На малюнку 3.1 зображено три ділянки: 1 - нагрів, 2 - витримка, 3 - охолодження. Регулятор виконує програму послідовно, ділянка за ділянкою, поки не виявить ділянку кінець програми, після чого припиняє виконання програми і переходить в черговий режим. У черговому режимі термічна програма не виконується основні ідополнітельние виходи розімкнуті, струму в навантаженні немає. Тут можна контролювати температуру об'єкта і вводити необхідні параметри, а при автоматичному режимі зміна заданих параметрів неможливо.

При зміні ділянки, обриві термопари і перегрів печі програмний регулятор виробляє звукові сигнали. Аварійну температуру, при якій відбувається спрацьовування аварійного виходу і перехід регулятора в черговий режим зазвичай встановлюють на 20...50 .З більше максимальної температури термічної програми, але не більше гранично-допустимої температури для даного об'єкта. Регулятор в автоматичному режимі роботи при зникненні мережевої напруги зберігає в пам'яті поточні параметри процесу і після появи харчування продовжує виконання термічної програми з перерваного місця.

4. Критичний огляд відомих технічних рішень для автоматизації високотемпературної камерної печі.

Використання АСУ при термічній обробці підвищує якість продукції і полегшує працю обслуговуючого персоналу. Сучасне обладнання і нові методи автоматичного управління дозволяють знизити витрати на ремонт і обслуговування обладнання, отримати економічний ефект від раціонального використання енергоресурсів внаслідок оптимального управління технологічним процесом. Розглянемо два проектних рішення модернізації системи управління електропечами з урахуванням таких технологічних потреб, як точне регулювання температури, можливості швидкої зміни режимів при обробці різних видів виробів.

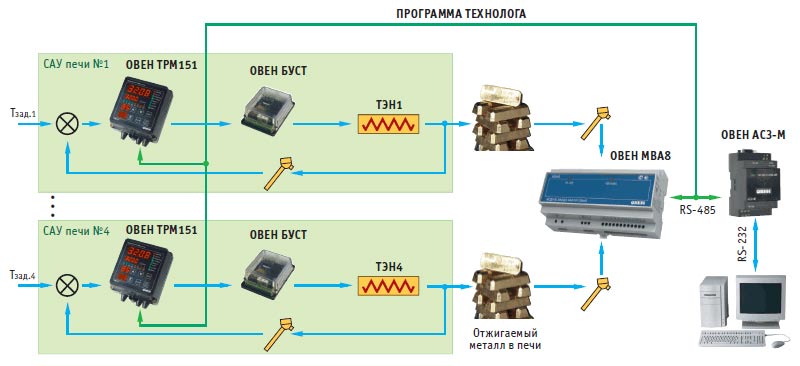

Системи регулювання температури в електропечах на основі ОВЕН.

Малюнок 4.2-перетворювач інтерфейсу ОВЕН

В якості регулюючого пристрою в системі управління електропеччю використовується двоканальний програмний ПІД-регулятор ОВЕН ТРМ151, два канали якого регулюють температуру на нагрівальних елементах. Виконавчим пристроєм служить блок управління симисторами і тиристорами ОВЕН БУСТ, який забезпечує точність автоматичного регулювання потужності на нагрівальних елементах печі методом фазового управління. Для розширення входів і отримання додаткової можливості вимірювання температури в самому виробі або в муфелі печі застосовується модуль введення ОВЕН МВА8. Обмін даними між регуляторами і модулем аналогового введення здійснюється за допомогою комп'ютера, для узгодження інтерфейсів RS-485/RS-232 використовується перетворювач інтерфейсу ОВЕН АС3-М.

розроблена система дозволяє виконувати режим відпалу будь-якого ступеня складності. Програми технолога створюються на комп'ютері верхнього рівня і заносяться в кожен прилад ТРМ151.

для більш складних систем з управлінням трьома і більше нагрівальними зонами, а також роботою вентиляторів та інших виконавчих механізмів найбільш прийнятною стане система з керуючим пристроєм у вигляді програмованого логічного контролера, наприклад, ОВЕН ПЛК. Прикладом такого типу установок може служити найпоширеніший в промисловості тип печей – камерна електрична піч опору, або колпаковая електропіч. У цих печах, в залежності від конструкції, можуть бути три зони нагріву. Для оптимального регулювання температури в них необхідно мати три незалежних контуру управління. Система регулює температуру в кожній зоні нагріву: в першій, в другій і в третій зонах використовуючи, відповідно, перший, другий і третій канали регулювання. Всі контури підпорядковуються головному контуру управління температури в муфелі. Контури підлеглого регулювання ідентичні і складаються з регулятора температури, програмно реалізованого в контролері (ОВЕН ПЛК154), виконавчого пристрою (ОВЕН БУСТ і сімісторов) і об'єкта управління (нагрівальних елементів). Регулятор головного контуру регулювання так само як і регулятори підлеглих контурів, програмно реалізований в контролері ПЛК154.

дані з кожного каналу надходять спочатку на контролер, а потім на комп'ютер, де обробляються і зберігаються за допомогою SCADA-системи, пристосованої для роботи з даним технологічним процесом і Обраним контролером. У розробленій системі крім автоматичного регулювання температури можливе регулювання за допомогою резисторів ручного управління. Ручне управління використовується під час налагодження або аварійної ситуації.

основними керуючими і контролюючими елементами СУ камерної печі є:

Відмінною особливістю проекту з використанням ПЛК є можливість візуалізації на комп'ютері процесу регулювання температури в обраній електропечі.

5. Розробка алгоритму роботи і схемних рішень пристрою автоматичного управління високотемпературної камерної печі.

Термічна обробка – це обробка матеріалів, пов'язана з їх охолодженням або нагріванням і спрямована на зміну властивостей матеріалів. Термічної та термоциклічної обробки піддаються метали і сплави, а також неметалеві матеріали для поліпшення кристалічної структури, наприклад, для отримання дрібнозернистої структури матеріалу основи біметалевих композицій, що отримуються методом спільного нагрівання, чи для збільшення адгезійної міцності зв'язку шарів біметалу У даній статті розглядається автоматизований технологічний процес термічної обробки керамічних виробів в камерній печі, метою якого є видалення шкідливих домішок, зміна хімічних і фізичних властивостей матеріалу або надання виробу необхідних якостей (механічної міцності, хімічної стійкості, жаростійкості, вогнетривкості та ін.). Металокерамічні композиції використовуються, наприклад, в авіабудуванні, де потрібне дотримання високої точності технологічного режиму при виготовленні виробу.

Технологічний процес термічної обробки керамічних стрижнів складається з послідовності кроків нагріву, охолодження або витримки. Для успішного завершення процесу обробки виробу необхідно протягом тривалого (5-6 ч.) часу контролювати поточну температуру нагрівального пристрою (в даному випадку камерної печі), перемикання режимів роботи пристрою. Для підвищення рівня контролю якості виробів рекомендується використовувати систему збору та обліку даних для аналізу виробничого циклу кожного з виробів. З цією метою в виробничу структуру впроваджується повна АСУ ТП з усіма необхідними компонентами. Термообробка заготовки виробу проводиться за певним алгоритмом. Цей алгоритм являє собою послідовність кроків нагріву (збільшення температури в печі),охолодження (зменшення температури) або витримки (утримання певного значення температури протягом заданого часу). У кожного з кроків є відповідні йому параметри: швидкість нагріву, температура при завершенні кроку (тобто, температура, до якої потрібно нагріти або охолодити виріб на даному етапі алгоритму).

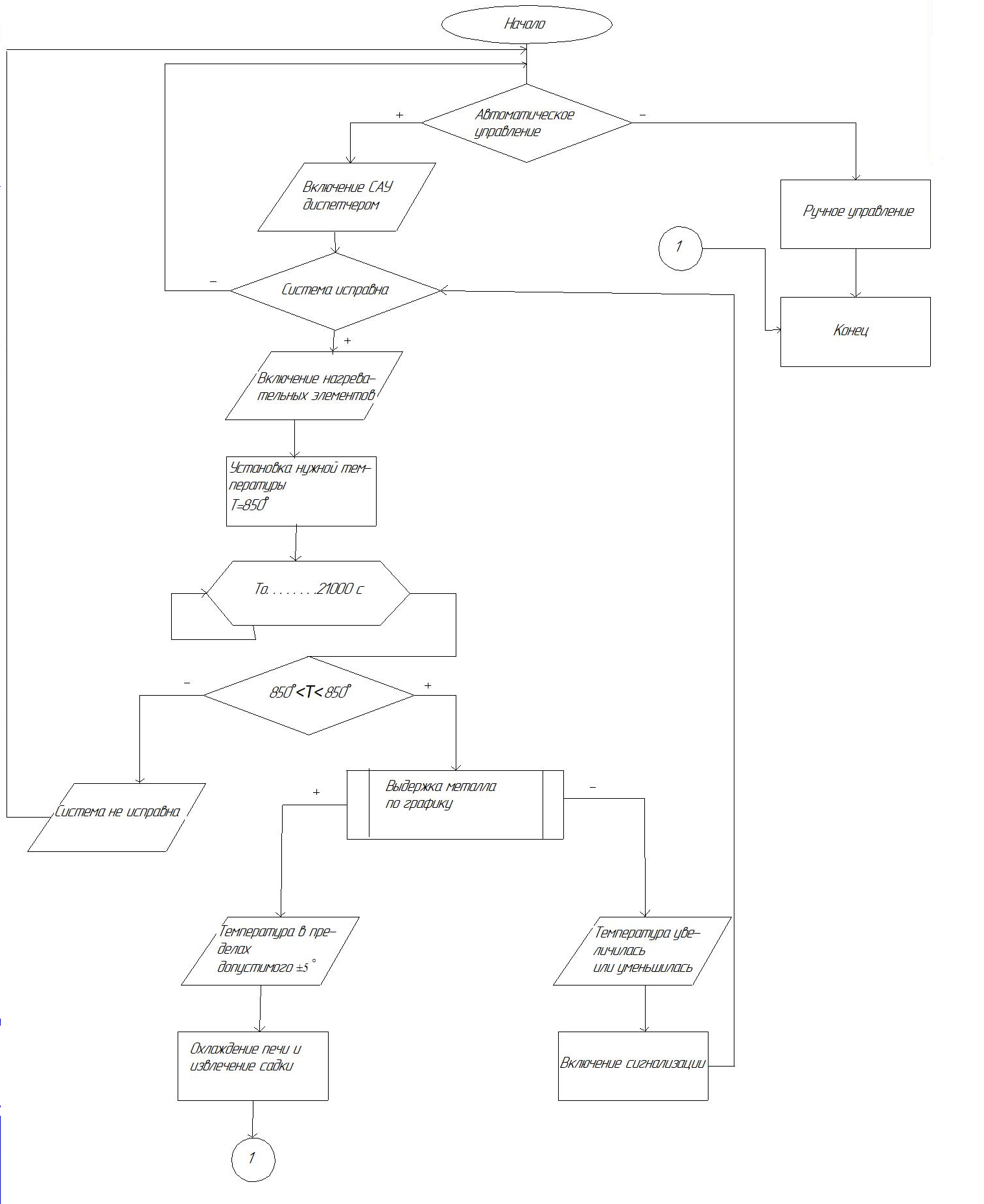

Алгоритм роботи печі полягає в тому, що оброблювана деталь викладається на під, відкриваються двері, потім під переміщається всередину печі. Після закінчення термообробки дії повторюються в зворотному порядку, після чого повний цикл обробки закінчений. Управління нагріванням здійснюється за рахунок програмного регулятора. В системі використовується імпульсне управління-програма контролера видає ширину керованого імпульсу, тобто потужність, з якою піч повинна нагріватися (або охолоджуватися).

ПЛК в свою чергу для отримання умовного значення потужності на своєму виході оперує 2-ма значеннями температури: поточної (одержуваної з термопари, встановленої всередині печі) і бажаної (тієї, яка повинна бути в печі за алгоритмом термообробки). Для того, щоб отримувати необхідну ширину імпульсу, зручно застосовувати під-регулювання. Таким чином, ПЛК, що здійснює управління, повинен підтримувати можливість такого виду регулювання.

Реалізовану систему управління з точки зору архітектури програми можна представити у вигляді кінцевих автоматів. Система може приймати певну кількість станів, перехід між якими відбувається за рахунок обробки системою виникають в ній подій.

Початковий стан - стан, в якому знаходиться ПЛК при старті: при цьому здійснюється початкове налаштування (ініціалізація), завантаження даних з пам'яті, скидання входів. Очікування-стан, в якому знаходиться ПЛК, коли очікує команди для переходу в інші стани. Виконання-виконання програмного коду, що запускає виконання конкретної обраної послідовності. Редагування послідовності-стан, коли здійснюється редагування, видалення або додавання нової послідовності в пам'ять для подальшого виконання. У вигляді кінцевого автомата реалізована також і логіка стану «виконання», де є ще 3 стани: нагрівання, охолодження і витримка. Для реалізації автоматизованої системи для контролю даним технологічним процесом пропонується контролер російської компанії "ОВЕН", призначений для побудови систем автоматизації низького і середнього ступеня складності.

Малюнок 5.3-Алгоритм керування тепловим режимом

В автоматичних процесах (об'єктах) досить часто необхідно змінювати або підтримувати постійними будь-які фізичні величини, званими регульованими змінними, в даному випадку підтримання температури.

Для цього використовують автоматичні регулятори або керуючі пристрої (УУ) різної складності.

Автоматичний регулятор і УУ на підставі вимірювання регульованих змінних і задають впливів формує керуючий вплив на об'єкт регулювання.

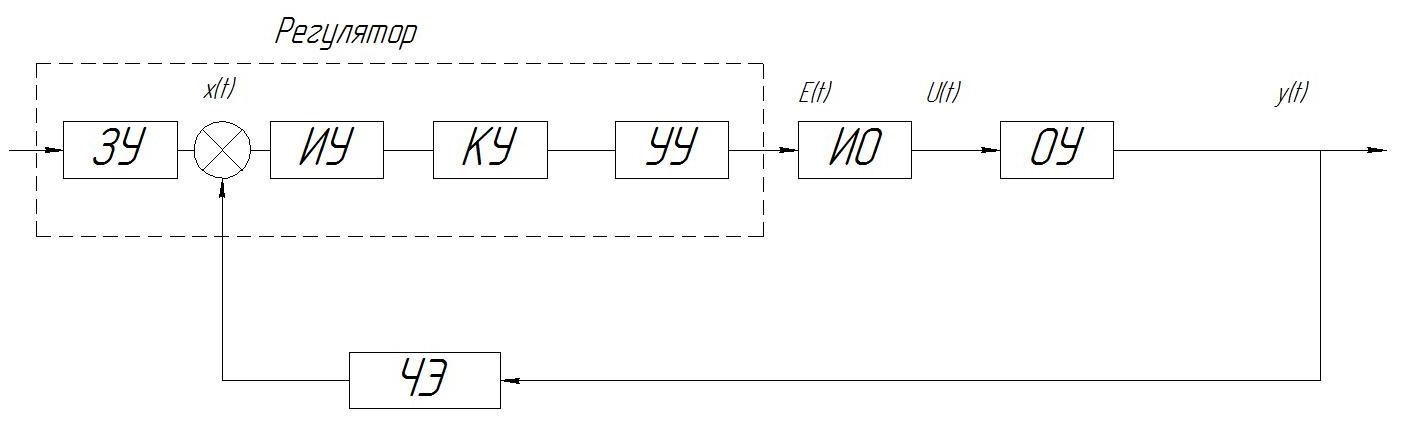

На малюнку 5.3 приведена структурна схема управління електропечі для відпалу заготовок з регульованою величиною y(t) - температурою. Дана система призначена для підтримання необхідного режиму, тобто зміни температури y(T) в електропечі за заданим законом.

Малюнок 5.4-Cтруктурна схема управління

Схема складається з об'єкта управління та пристрою управління. Об'єкт управління (ОУ) - це основний елемент системи, тобто електропіч, заданий режим роботи яких повинен підтримуватися пристроєм управління (програмним терморегулятором) за допомогою керуючих (регулюючих) органів. Під керуючим мається на увазі пристрій, що забезпечують процес управління, тобто цілеспрямована дія, що призводять до бажаної зміни керованої змінної(температурою нагріву, витримки, охолодження). Для зменшення помилки регулювання в систему вводять зворотний зв'язок. Задають пристрій(ЗУ) надає керуючий вплив Uз (t) на вхід системи, формуючи програму зміни регульованої величини. ЗУ подає сигнал виконавчому механізму (ім) - трансформатору, який безпосередньо є коригуючою ланкою системи. Керуючі вплив коригується в залежності від вихідної величини y(t).чутливий елемент (Че) перетворює керовану величину в пропорційну їй і зручну для використання в САУ. В якості даного елемента використовується термопара, на виході якої формується напруга, пропорційне температурі в печі. Потім цей сигнал подається вимірювальний пристрій. Виявлення відповідностей необхідного і отриманого значення виконує порівнюють пристрій. Якщо значення y (t) відхиляється від заданого, то відбувається коригування сигналу через підсилювальний пристрій (УсУ) і коригуючий пристрій. Сигнал про зміну температури подається термопарою на терморегулюючий пристрій ПЛК-154, де в задає пристрої відбувається порівняння, із заданою оператором температурою, і видається команда на включення або виключення навантаження.

Висновки

Було проаналізовано технологічний процес випалу деталей у високотемпературній камерній печі як об'єкта автоматизації та сформовано вимоги до системи управління. Для її безаварійної роботи потрібен постійний контроль таких параметрів, як температура внутрішньокамерного простору. В результаті був обгрунтований вибір оптимального універсального легкого в застосуванні сучасного пристрою управління, відповідно до вихідних сигналів датчиків температури, а також вибір допоміжних елементів управління. Алгоритм дозволяє виробляти Автоматичний безперервний контроль температури всередині печі, і автоматично відключати електроенергію при аварійному підвищенні температури.

При написанні даного реферату магістерська робота ще не завершена. Остаточне завершення: Травень 2023 року. Повний текст роботи і матеріали по темі можуть бути отримані у автора або його керівника після зазначеної дати.

Список джерел

- Campos I.B., Aguirrezabala N.N.,Valdes L.D. Ezenarro B.E., Arantzamendi H.G. Energy efficiency and line productivity improvements for a continuous heat treatment process. – Industrial Summer Study on Industrial Efficiency: Leading the Low-Carbon Transition, Kalkscheune, Berlin, Germany, 2018. P. 431 – 441.

- Гринчук П.С., Торопов В.В. Ознобишин А.Н., Кияшко М.В., Дмитриев С.И., Замедленное остывания металла в современных энергоэффективных печах // Известия национальной академии наук Беларуси. Серия физико-технических наук. –2013. – №1. – С. 82 – 88.

- Гурьев А. М., Иванов С. Г., Гурьев М. А., Бердыченко А. А., Черных Е. В. Влияние режимов термической обработки на структуру и физико-механические свойства быстрорежущей стали // Фундаментальные проблемы современного материаловедения.– 2018.– №1.– С. 103– 108.

- Ишимбаев А.В., Матюхин В.И. Совершенствование конструкции камерной нагревательной печи с изменяющейся рабочей температурой // Теплотехника и информатика в образовании, науке и производстве: сб. науч. тр. Екатеринбург, 2021. – С. 62 –64.

- Кабишов С.М., Ратников П.Э., Трусова И.А., Менделеев Д.В. Оценка влияния конструкции футеровки на величину тепловых потерь при работе камерной печи // Литье и Металлургия. –2015. – №4(81). – С. 108 – 115.

- Панферов В.И., Панферов С.В. К решению задачи об управляемости нагрева металла в промышленных печах // Вестник Южно-Уральского государственного университета. Серия: Металлургия. –2019. – №2. – С. 79 – 85.

- Панферов В.И., Панферов С.В. К решению задачи об управляемости нагрева металла в промышленных печах // Вестник Южно-Уральского государственного университета. Серия: Металлургия. –2019. – №2. – С. 79 – 85.

- Погребисский М.Я., Усачев Р.А. Выбор схемы размещения нагревателей в камерной печи сопротивления на температуру 1200-1250°С // Электромеханика, электротехнологии, электротехнические материалы и компоненты. – Алушта, 2016. – С. 236 –237.

- Скоробогатова И. В. Синтез системы автоматического управления энергосберегающими режимами камерной печи // Сборник научных работ Донецкого института железного транспорта. –2014. – №37. – С. 53 – 59.

- Н. В. Пасечник, Энциклопедия. Т.4-5 Машины и агрегаты металлургического производства / Н. В. Пасечник В. М. Синицкий, В. Г. Дрозд и др. — Под общ. ред. В. М. Синицкого, Н. В. Пасечника. — М.: Машиностроение, 2000. — 912 с.

- Слащев М.Н. Автоматизированная система управления тепловым режимом камерной печи для термообработки металлопроката // Конкурс научно-исследовательских работ студентов Волгоградского государственного технического университета. –2020. С. 41.