Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Актуальність теми

- 2. Мета і завдання дослідження, плановані результати

- 3. Огляд досліджень і розробок

- 3.1 Аналіз технологічного процесу провітрювання тупикової виробки як об'єкта автоматизації

- 3.2 Критичний огляд наявних технічних рішень з автоматизації провітрювання шахти

- 3.3 Обґрунтування напряму дослідження та розроблення

- 4. Алгоритмізація та розроблення схемотехнічних рішень пристрою автоматизації технологічного процесу провітрювання тупикової виробки

- Висновки

- Список джерел

Вступ

Одним із найважливіших заходів створення та підтримання нормальних умов, що забезпечують необхідні передумови для задовільного самопочуття гірників та їхньої життєдіяльності в шахтах, є якісне провітрювання, тобто забезпечення робочих місць необхідною кількістю повітря.

Під час проведення підготовчих виробок на газових шахтах за допомогою прохідницьких комбайнів або буропідривним способом можливе виділення метану понад допустимі норми, що є небезпечним для трудящих, знижує продуктивність засобів механізації, існує можливість загазування, що може призвести до виникнення аварійної ситуації. Однією з найважливіших ланок складної технологічної системи шахти є процес вентиляції шахтних виробок, метою якого є підтримання нормальної атмосфери в шахті - забезпечення необхідного припливу свіжого повітря, забезпечення допустимих концентрацій метану в шахтній атмосфері. Технологічні установки, що виконують ці функції - це вентилятори місцевого провітрювання.

Таким чином, виходячи з необхідності підтримання необхідного припливу повітря в шахті, розробка системи автоматизації провітрювання тупикової виробки є актуальним завданням.

1. Актуальність теми

Проблема забезпечення ефективної вентиляції вугільних шахт є основним фактором, що обмежує видобуток вугілля на кожній конкретній шахті. Максимальні темпи видобутку вугілля залежать, з одного боку, від можливостей, що надаються системою вентиляції для розбавлення шкідливих речовин до прийнятних концентрацій, а з іншого боку, від ефективності дегазації джерел метановиділення.

Провітрювання є основним способом розбавлення і розсіювання небезпечних газів у підземних шахтах. Швидкості та кількість повітря підтримуються в оптимальному режимі для розбавлення газів, видалення пилу і регулювання теплового режиму. Що більше свіжого повітря подається в вибій, то більша кількість газу, що виділяється, може бути розбавлена[1].

Магістерська робота присвячена актуальному науковому завданню розроблення та дослідження системи автоматичного керування провітрюванням тупикових гірничих виробок. Розроблена система забезпечить підвищення надійності та безпеки процесу провітрювання тупикових виробок, дасть змогу вчасно реагувати на проблеми, що виникають у процесі провітрювання, і в автоматичному режимі регулювати подачу вентилятора місцевого провітрювання.

2. Мета і завдання дослідження, плановані результати

Метою дослідження є підвищення ефективності технологічного процесу провітрювання тупикової виробки шляхом розроблення системи автоматизації процесу провітрювання тупикової виробки.

Об'єктом автоматизації є вентилятор місцевого провітрювання

Наявна апаратура автоматизованого провітрювання підготовчих виробок не має засобів автоматичного, оперативного регулювання продуктивності вентилятора. Запропонований пристрій дає змогу в автоматичному режимі реагувати на зміни стану рудникової атмосфери та змінювати швидкість обертання вентилятора, тим самим регулюючи кількість повітря, що подається у виробку.

Для досягнення цієї мети необхідно вирішити такі завдання:

- Виконати аналітичний огляд проблематики автоматизованого провітрювання гірничої виробки;

- Обґрунтувати параметри та структуру технічних рішень щодо підвищення ефективності провітрювання шахти;

- Розробити алгоритм, структурну та функціональну схеми засобу автоматизації провітрювання гірничої виробки;

- Розробити вимоги щодо експлуатації засобів автоматизації провітрювання гірничих виробок;

- Виконати техніко-економічне обґрунтування ефективності виробництва і застосування засобів автоматизації гірничих виробок.

3. Огляд досліджень і розробок

3.1 Аналіз технологічного процесу провітрювання тупикової виробки як об'єкта автоматизації

Основним завданням провітрювання підготовчих виробок є подавання в забій достатньої кількості повітря для ефективного провітрювання як призабійної частини, так і всієї виробки в цілому. Кількість повітря встановлюється вимогами ПБ, виходячи з необхідності унеможливлення місцевих і пластових скупчень метану, видалення з виробки, що проводиться, у найкоротший розрахунковий час отруйних продуктів вибуху і створення нормальних температурних умов у виробці.

Основний вплив на стан шахтної атмосфери шахти має метан, що виділяється з виробленого простору гірничих виробок шахти, оскільки саме концентрація метану на робочих місцях і в вихідних струменях регламентує роботу всього підземного технологічного комплексу видобутку вугілля. Чинні норми правил безпеки у вугільних шахтах вмісту метану в шахтній атмосфері прийняті із запасом, наприклад, 1% у вихідному струмені лави за вибухонебезпечної концентрації 5%. Це зумовлено відсутністю на вугільних шахтах автоматичних систем управління провітрюванням, що дають змогу оперативно впливати на стан шахтної атмосфери.

Провітрювання підготовчих виробок великої довжини зазвичай здійснюють нагнітальним способом із використанням одного або декількох встановлених паралельно вентиляторів, які працюють на трубопровід великого діаметру або на два паралельні трубопроводи, або каскадним встановленням декількох вентиляторів на початку трубопроводу.[2].

Нагнітальний спосіб провітрювання підготовчих виробок за допомогою вентилятора ВМП набув найбільшого поширення, а на загазованих шахтах він є обов'язковим і єдиним. Технологічну схему нагнітального способу провітрювання підготовчої виробки шахти за допомогою вентилятора ВМП наведено на рисунку 1. Де 1-ВМП; 2 - вентиляційний трубопровід.

Рисунок 1 - Технологічна схема нагнітального способу провітрювання

Де 1-ВМП; 2 - вентиляційний трубопровід.

Об'єктом автоматизації є вентилятор ВМ-6М.

Вентилятор ВМ-6М призначений для провітрювання тупикових гірничих виробок у шахтах, включно з небезпечними за газом і пилом, за густини повітря до 1,3 кг/м, за температури від -20°С до +35°С, запиленості до 50 мг/м і відносної вологості до 95% (за температури +25°С). Аеродинамічні характеристики дають змогу використовувати вентилятор у виробках завдовжки 600 м - одним вентилятором і виробках до 1000 м - двома вентиляторами. Вибухозахищеність забезпечується застосуванням вибухобезпечних електродвигунів, оболонки яких відповідають виконанню IP54. Технічні характеристики вентилятора ВМ-6М наведено в таблиці 1.

| Параметр | Значення |

|---|---|

| Номінальний діаметр, мм | 600 |

| Номінальна подача, м3/хв | 340 |

| Номінальний повний тиск, Па | 2000 |

| Максимальный КПД, % | 0,76 |

| Потужність електроприводу, кВт | 15 |

| Номінальна частота обертання, об/хв | 2950 |

| Маса, кг | 730 |

У вентиляторі ВМ-6М застосовується асинхронний електродвигун з короткозамкненим ротором типу ВАОМ62-2, що має потужність 24 кВт, рівень вибухозахисту PB-3B, ступінь захисту IP-54.

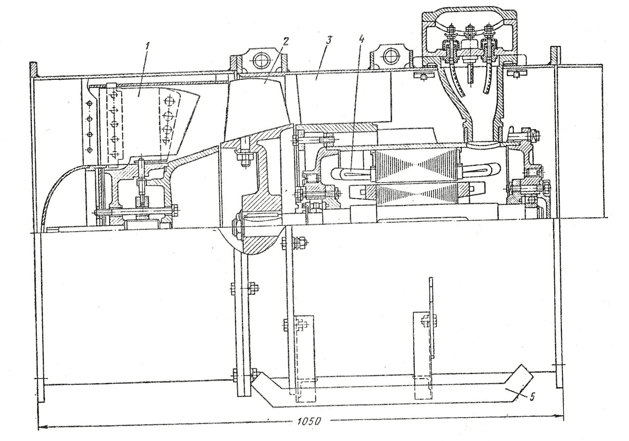

Конструкція вентилятора ВМ-6М представлена на рис. 2.

Рисунок 2 – Конструкция вентилятора ВМ-6М

На рис. 2 позначено: 1 - напрямний апарат, 2 - робоче колесо, 3 - спрямляючий апарат, 4 - електродвигун, 5 - санчата

3.2 Критичний огляд наявних технічних рішень з автоматизації провітрювання шахти

Апаратура контролю провітрювання підготовчих виробок типу АКТВ призначена для автоматизованого місцевого та дистанційного керування вентиляторами місцевого провітрювання, відключення електроживлення в разі відхилення від заданого режиму провітрювання виробок, видавання диспетчеру через систему телемеханіки інформації про провітрювання підготовчої виробки.

Апаратура АКТВ забезпечує:

- автоматичне ввімкнення резервного ВМП у разі неввімкнення або у разі вимкнення робочого ВМП;

- автоматичне місцеве і дистанційне (через систему телемеханіки) управління ВМП;

- імпульсне ввімкнення ВМП;

- автоматичне повторне імпульсне ввімкнення ВМП у разі зникнення і відновлення напруги живлення хоча б на одному з ВМП;

- управління резервним (робочим) ВМП у разі планового вимкнення робочого (резервного) ВМП;

- контроль надходження повітря повітропроводом (діапазон контрольованих швидкостей повітря в трубопроводі від 4 до 25 м/с);

- дискретне завдання уставки швидкості повітря (дискретність завдання - 1 м/с);

- регульовану витримку часу дозволу на ввімкнення групового апарата з моменту встановлення заданого режиму провітрювання виробки;

- автоматичне вимкнення групового апарата з регульованою витримкою часу з моменту порушення заданого режиму провітрювання виробки;

- вимкнення групового апарата без витримки часу під час вимкнення пускача ВМП;

- автоматичне переведення роботи апаратури і КП телемеханіки на резервну лінію живлення в разі зникнення напруги в робочій мережі і назад у разі відновлення напруги робочої мережі;

- дозвіл на ввімкнення групового апарата без витримки часу після ввімкнення ВМП, якщо режим провітрювання виробки відновився протягом регульованої витримки часу;

- формування дискретних сигналів в обладнання телемеханіки;

- про стан (увімкнено, вимкнено) робочого і резервного ВМП;

- про зниження швидкості повітря в повітропроводі до величини, меншої за задану;

- про дозвіл увімкнення групового апарату;

- про наявність резервного живлення;

- захист від короткого замикання й обриву лінії зв'язку датчика ДСВ і апарата УАВВ;

- світлову індикацію про:

- увімкненому (вимкненому) стані ВМП;

- дозвіл (заборону) увімкнення групового апарата;

- заданому режимі провітрювання;

- живлення робочого і резервного ВМП.

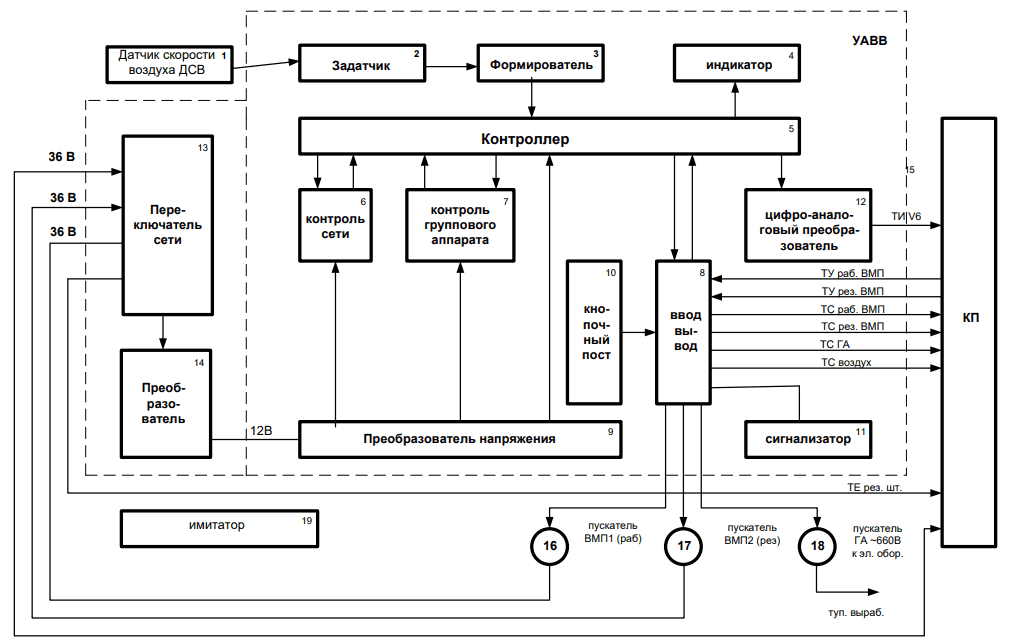

До складу апаратури АКТВ входять: УАВВ - апарат керування вентиляторами; ДСВ - датчик контролю швидкості повітря в трубопроводі;

Структурна схема апаратури АКТВ наведена на рисунку 3

Рисунок 3 – Структурна схема апаратури АКТВ

Датчик ДСВ безперервно видає інформаційний сигнал поточного значення швидкості повітря у вентиляційному трубопроводі підготовчої виробки. По двопровідній лінії зв'язку сигнал надходить у формувач 3. Сигнал датчика ДСВ сформований за рівнем надходить у контролер 5. Частота вихідного сигналу ДСВ однозначно характеризує контрольовану усереднену за перерізом трубопроводу швидкість повітря, що надходить від ВМП. Контролер 5 здійснює циклічне (2 с) опрацювання сигналу про швидкість повітря і видає інформацію про швидкість у цифровому вигляді - на індикаторі 4 і в аналоговій формі - на виході цифро-аналогового перетворювача 12.

У разі встановлення нормального режиму провітрювання підготовчої виробки (Vтек.> Vуст.) контролер 5 формує команду на відпрацювання витримки часу 5 - 20 хв (встановлюється задатчиком) на увімкнення групового апарата. Після відпрацювання заданої витримки часу 5 - 20 хв. контролер 5 видає команду на увімкнення групового апарата.

У разі порушення провітрювання підготовчої виробки (Vтек. < Vуст.) у період часу понад 30 - 120 с. (уставка задатчика 3) контролер 5 видає команду на вимкнення групового апарата.

Живлення апаратури АКТВ здійснюється змінною напругою 36 В від пускачів 1 або 2 ВМП, під'єднаних до робочої та резервної підстанції (УПП). У разі зникнення напруги в робочій мережі автоматично забезпечується перемикання живлення апаратури АКТВ і апаратури КП на резервну мережу (перемикач мережі 13).

Зазначені засоби дають змогу диспетчеру шахти дистанційно керувати ВМП і груповими апаратами за допомогою пристрою телекерування і телесигналізації "Ветер-1М".

3.3 Обґрунтування напряму дослідження та розроблення

Як було зазначено в п. 3.1, для підтримання в шахтних виробках необхідної кількості повітря і запобігання загазування виробки, продуктивність вентиляторів місцевого провітрювання необхідно регулювати. Це зумовлюється тим, що при посуванні та поглибленні гірничих робіт, проведенні нових і ліквідації старих виробок опір шахтної вентиляції вентиляційної мережі змінюється. Застосування регульованих вентиляторів також сприяє економічності роботи шахтних вентиляторних установок.

Існує кілька способів регулювання продуктивності вентиляторів[3]:

- зміна кута установки лопаток робочих коліс;

- зміна кута встановлення лопаток направляючого апарату;

- дроселювання вентилятора за допомогою засувок;

- застосування регульованих турбомуфт;

- зміна швидкості обертання вала вентилятора.

Регулювання продуктивності вентиляторів зміною швидкості обертання є найбільш економічним і ефективним. Для регулювання швидкості обертання головного вала вентилятора застосовують керовані електроприводи з різними способами та схемами керування.

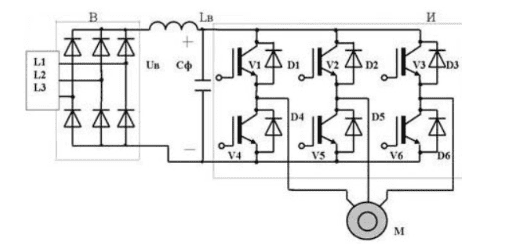

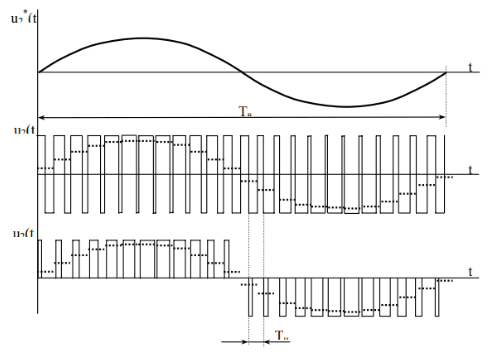

Зміна частоти обертання вентилятора здійснюється зміною частоти напруги на статорі його двигуна. Для реалізації такого способу застосовуються різні схеми перетворювачів частоти.[4] Застосовувано до двигунів вентиляторів місцевого провітрювання найдоступнішим є використання перетворювача частоти з ланкою постійного струму (рис. 4).

Силова схема перетворювача частоти складається з двох частин: випрямляча та інвертора. Трифазний змінний струм мережевої напруги спочатку випрямляється, а потім знову інвертується інвертором у напругу змінного струму з необхідною частотою й амплітудою.

Рисунок 4 – Силова схема преборазователя частоти

Необхідна вихідна частота визначається частотою перемикання вентилів інвертора і задається каналом регулювання частоти. Регулювання вихідної напруги може виконуватися використанням способу широтно-імпульсного регулювання, здійснюваного вентилями інвертора. У цьому разі вхідний випрямляч може бути некерованим.

За широтно-імпульсного способу регулювання можливе не тільки регулювання середньої напруги за період, а й корекція форми вихідної напруги. Таке регулювання називають широтно-імпульсною модуляцією (ШІМ).

За такого способу автономний інвертор виконують на транзисторах IGBT, що, у разі застосування ШІМ, дає змогу отримати на виході інвертора систему трифазних напруг, за формою близькою до синусоїди (рис. 5).

Рисунок 5 – Двополярна й однополярна широтно-імпульсна модуляція вихідної напруги автономного інвертора

Суть модуляції полягає в регулюванні шпаруватості імпульсів напруги, яка змінюється за синусоїдальним законом:

γ = γmsin (2πfB+φB)

де γm – глибина модуляції; fB, φB – частота і початкова фаза вихідної напруги.

Розробка пристрою регулювання продуктивності ВМП на основі перетворювача частоти дасть змогу здійснювати безперервний контроль за станом атмосфери тупикової виробки і в автоматичному режимі змінювати швидкість обертання ВМП на необхідну.

Таким чином, метою дослідження є підвищення ефективності технологічного процесу провітрювання тупикової виробки шляхом розроблення системи автоматизації процесу провітрювання тупикової виробки.

4. Алгоритмізація та розроблення схемотехнічних рішень пристрою автоматизації технологічного процесу провітрювання тупикової виробки

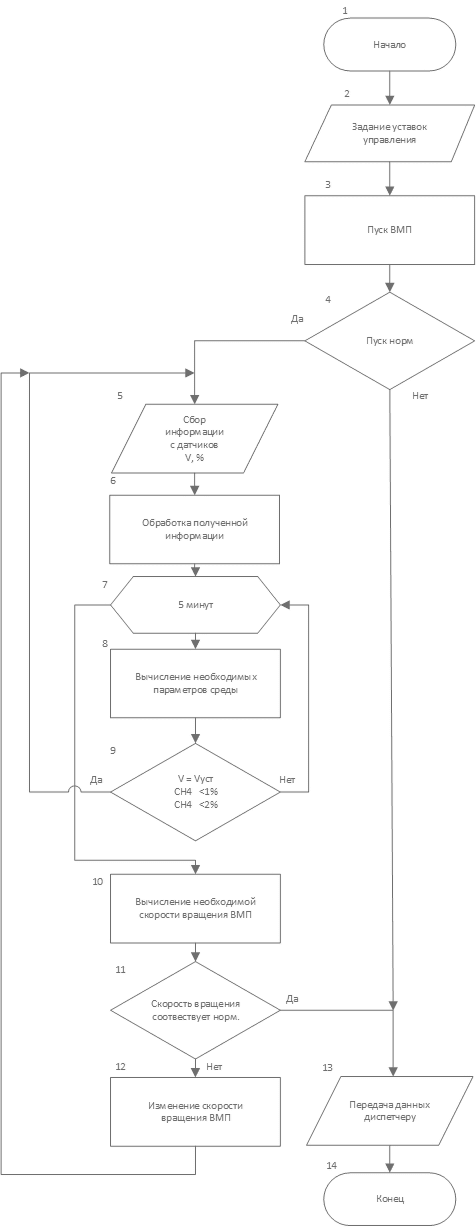

Алгоритм роботи системи керування технологічним процесом провітрювання підготовчої виробки представлено на рисунку 6.

Рисунок 5 – Блок-схема алгоритму керування технологічним процесом провітрювання тупикової виробки

На початковому етапі, при надходженні команди на пуск роботи вентилятора, проводиться пуск вентилятора в роботу. У разі невдалого пуску вентилятора інформація передається диспетчеру шахти. Після вдалого пуску вентилятора в блоці 5 здійснюється збір інформації з датчиків концентрації метану і швидкості повітря. Далі, в блоці 6, отримана інформація обробляється.

Після витримки часу, здійснюваної в блоці 7, у блоці 8 проводиться обчислення оптимальної швидкості повітря, необхідної для якісного провітрювання виробки[2]. У разі, якщо параметри середовища перебувають у нормі, то регулювання не потрібне й опитування датчиків проводиться за новою. Якщо параметри середовища не відповідають необхідним, то про це інформується диспетчер шахти і після витримки часу виконується обчислення необхідної швидкості обертання вентилятора (блок 10).

Після обчислення швидкості вентилятора проводиться перевірка, чи оптимальна встановлена швидкість обертання вентиляторів (блок 11). У разі, якщо швидкість обертання не відповідає оптимальній, відбувається регулювання швидкості обертання (блок 12), цикл завершується і переходить на початок, де відбувається повторне опитування датчиків.

Таким чином, розроблений алгоритм роботи пристрою керування ВМП дає змогу здійснювати безперервний контроль за станом атмосфери тупикової виробки та в разі перевищення допустимої концентрації метану і неоптимальної кількості повітря у виробці в автоматичному режимі здійснювати регулювання швидкості обертання вентилятора, у такий спосіб нормалізуючи параметри середовища у виробці.

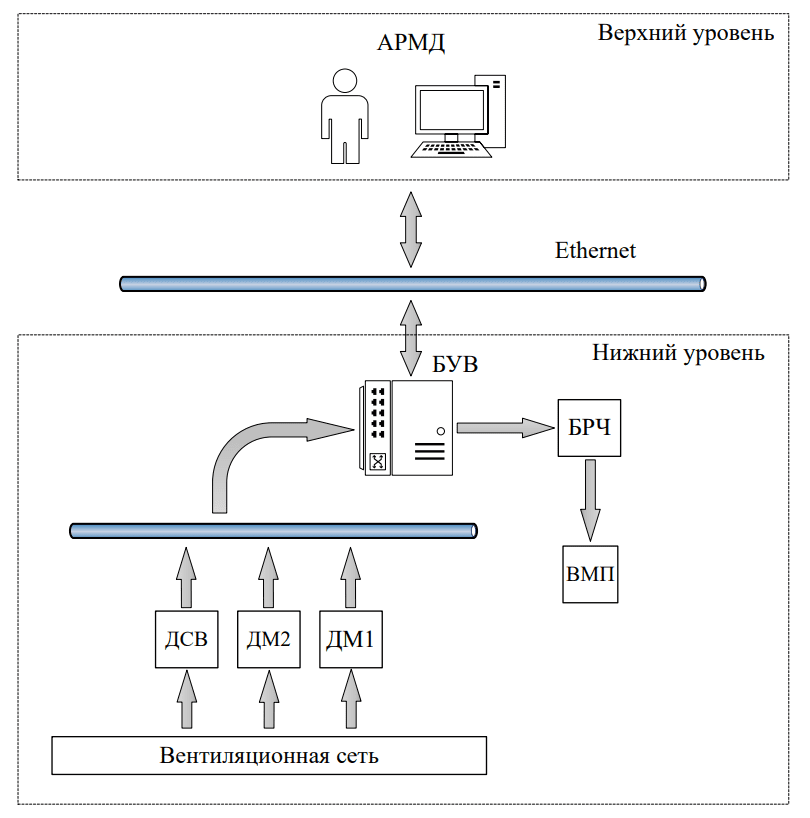

Відповідно до алгоритму роботи розроблено дворівневу структуру автоматизованої системи моніторингу та управління технологічним процесом провітрювання тупикової виробки шахти. Вона представлена на малюнку 6.

Рисунок 6 – Структурна схема автоматизованої системи керування технологічним процесом провітрювання тупикової виробки

На верхньому рівні розташована підсистема моніторингу та диспетчерського управління, до якої входить автоматизоване робоче місце диспетчера АРМД. Являє собою промисловий комп'ютер, підключений до БУВ за допомогою мережі Ethernet. Отримує інформацію про перебіг технологічного процесу, здійснює архівування та візуалізацію даних і також може здійснювати дистанційне керування.

На нижньому рівні розташований БУВ (блок керування вентилятором), раніше розроблений, який приймає й обробляє інформацію з датчиків, установлених у тупиковій виробці, і видає керувальний сигнал на блок регулювання частотою БРЧ.

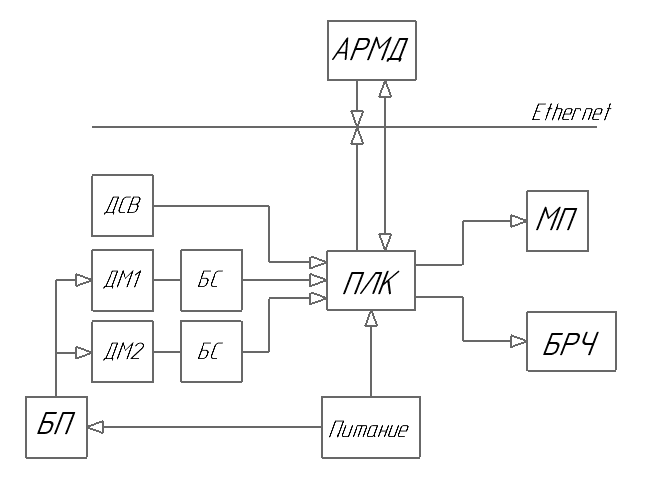

Структурну схему блока керування вентилятором наведено на рис. 7

Рисунок 7 – Структурна схема блока керування вентилятором системи автоматизації технологічного процесу провітрювання тупикової виробки

На рис. 7 позначено: ПЛК - програмований логічний контролер; Д - датчик; БС - блок узгодження; АС - апарат сигналізації; БРЧ - блок регулювання частотою; МП - магнітний пускач; АРМД - автоматизоване робоче місце диспетчера.

Для візуалізації режимів автоматизованого технологічного процесу провітрювання тупикової виробки шахти прийнято систему SCADA TRACE MODE 6, яку використовували для розроблення й упровадження системи безпеки УТАС (уніфікована телекомунікаційна система диспетчерського контролю та автоматизованого управління гірничими машинами й технологічними комплексами).

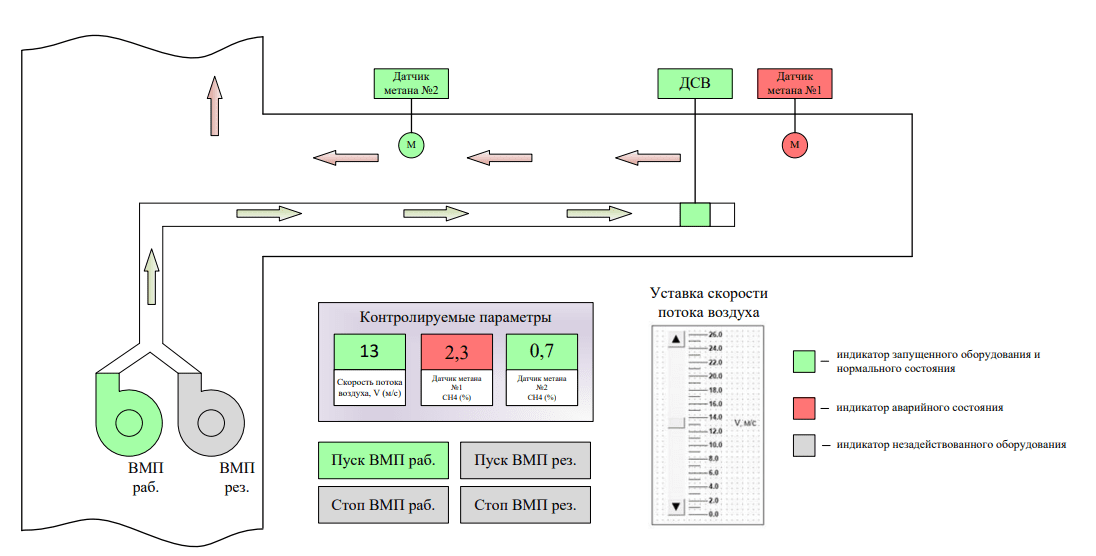

Приклад візуалізації процесу моніторингу та управління процесом провітрювання тупикової виробки шахти наведено на рисунку 8.

Рисунок 8 – Форма візуалізації технологічного процесу провітрювання тупикової виробки

На екрані ПК АРМ диспетчера шахти відображається мнемосхема процесу провітрювання тупикової виробки шахти. Виводиться інформація про стан вентиляторів місцевого провітрювання, інформація про контрольовані параметри гірничої виробки. Також диспетчер може в дистанційному режимі регулювати швидкість повітря в трубопроводі та керувати вентиляторами місцевого провітрювання.

Висновки

У результаті виконання магістерської роботи було виконано аналіз вентилятора місцевого провітрювання як об'єкта автоматизації. Проаналізовано основні технологічні та технічні завдання перед розробкою самої системи автоматизації. На основі проведеного аналізу, огляду літературних джерел було розглянуто режими роботи, основні особливості та характеристики вентилятора місцевого провітрювання.

Було розроблено алгоритм роботи системи моніторингу та управління і на її основі було розроблено структурну схему системи управління технологічного процесу провітрювання тупикової виробки. Створено систему, яка задовольняє всім поставленим вимогам і завданням. Також запропоновано варіант візуалізації процесу та управління процесу провітрювання тупикової виробки.

Під час написання цього реферату магістерська робота ще не завершена. Остаточне завершення: червень 2023 року. Повний текст роботи та матеріали за темою можуть бути отримані в автора або його керівника після зазначеної дати.

Список джерел

- И.Л.Машковцев. Проветривание горных выработок. - Российский университет дружбы народов, Москва, 1973 г. - 259 стр.

- Г.В. Дуганов, В.Ф. Дробница, И.П. Никитин, А.В. Дребница / Проветривание тупиковых выработок большой длины. Изд-во «Недра», 1968 – 75 с.

- Голинько В.И. Вентиляция шахт и рудников: учеб. пособие / В.И. Голинько, Я.Я. Лебедев, О.А. Муха. – Д.: Национальный горный университет, 2012. – 266 с.

- Учеб. пособ. для студ. высш. учебн. завед. / К.Н. Маренич, Ю.В. Товстик, В.В. Турупалов, С.В. Василец, И.Я. Лизан. – Донецк: ООО «Технопарк ДонГТУ «УНИТЕХ», 2015. – 252 с.

- Александров С.Н., Булгаков Ю.Ф., Яйло В.В. Охрана труда в угольной промышленности: Учебное пособие для студентов горных специальностей высших учебных заведений / Под общей ред. Ю.Ф. Булгакова. – Донецк: РИА ДонНТУ, 2012. - 480с.

- И.Е.Долгий, А.А.Силантьев. Основы горного производства: Учеб. пособие / Санкт-Петербургский государственный горный институт (технический университет), 2003 – 96с.

- Руководство по оборудованию и эксплуатации систем автоматической газовой защиты и централизованного телеконтроля содержания метана АМТ-3 на угольных шахтах / И.Э. Биренберг, А.И. Бобров, М.Г. Гусев и др. – Москва, 1974. – 64с.

- Руководство по ревизии и наладке главных вентиляторных установок шахт / А.С. Гофман, И.С. Меламед, И.Т. Цуцык и др. – М., Недра, 1981. 336 с.

- Методология расчётов гидродинамических параметров шахтных автоматизированных стационарных установок с центробежными нагнетателями / Э.К. Никулин, И.В. Ковалева, К.Н. Маренич – Донецк, 2015. – 134 с

- Правила безопасности в угольных шахтах [Электронный ресурс]: утв. приказом Гос. Комитета горного и техн. надзора ДНР и М-вом угля и энергетики ДНР от 18.04.2016 г. № 36/208: ввод в действие 17.05.2016. Донецк, 2016 – Режим доступа: http://mintek-dnr.ru/zue/pravila_bezopasnosti_na_ugolnykh_shakhtakh.pdf - Дата обращения: 23.05.2021. - Загл. с экрана.