Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования, планируемые результаты

- 3. Обзор исследований и разработок

- 3.1 Анализ технологического процесса проветривания тупиковой выработки как объекта автоматизации

- 3.2 Критический обзор существующих технических решений по автоматизации проветривания шахты

- 3.3 Обоснование направления исследования и разработки

- 4. Алгоритмизация и разработка схемотехнических решений устройства автоматизации технологического процесса проветривания тупиковой выработки

- Выводы

- Список источников

Введение

Одной из важнейших мер создания и поддержания нормальных условий, обеспечивающих необходимые предпосылки для удовлетворительного самочувствия горнорабочих и их жизнедеятельности в шахтах, является качественное проветривание, то есть обеспечение рабочих мест необходимым количеством воздуха

При проведении подготовительных выработок на газовых шахтах с помощью проходческих комбайнов или буровзрывным способом возможно выделение метана сверх допустимых норм, что является небезопасным для трудящихся, снижает производительность средств механизации, существует возможность загазирования, что может привести к возникновению аварийной ситуации. Одним из важнейших звеньев сложной технологической системы шахты, является процесс вентиляции шахтных выработок, целью которого является поддержание нормальной атмосферы в шахте – обеспечение необходимого притока свежего воздуха, обеспечение допустимых концентрация метана в шахтной атмосфере. Технологические установки, выполняющие данные функции – это вентиляторы местного проветривания.

Таким образом, исходя из необходимости поддержания необходимого притока воздуха в шахте, разработка системы автоматизации проветривания тупиковой выработки является актуальной задачей.

1. Актуальность темы

Проблема обеспечения эффективной вентиляции угольных шахт является основным фактором, ограничивающим добычу угля на каждой конкретной шахте. Максимальные темпы добычи угля зависят, с одной стороны, от возможностей, предоставляемых системой вентиляции для разбавления вредных веществ до приемлемых концентраций, а с другой стороны, от эффективности дегазации источников метановыделения.

Проветривание является основным способом разбавления и рассеяния опасных газов в подземных шахтах. Скорости и количество воздуха поддерживаются в оптимальном режиме для разбавления газов, удаления пыли и регулирования теплового режима. Чем больше свежего воздуха подается в забой, тем большее количество выделяемого газа может быть разбавлено[1].

Магистерская работа посвящена актуальной научной задаче разработке и исследованию системы автоматического управления проветриванием тупиковых горных выработок. Разработанная система обеспечит повышение надежности и безопасности процесса проветривания тупиковых выработок, позволит своевременно реагировать на возникающие проблемы в процессе проветривания и в автоматическом режиме регулировать подачу вентилятора местного проветривания.

2. Цель и задачи исследования, планируемые результаты

Целью исследования является повышение эффективности технологического процесса проветривания тупиковой выработки путем разработки системы автоматизации процесса проветривания тупиковой выработки.

Объектом автоматизации является вентилятор местного проветривания

Существующая аппаратура автоматизированного проветривания подготовительных выработок не имеет средств автоматического, оперативного регулирования производительности вентилятора. Предложенное устройство позволяет в автоматическом режиме реагировать на изменения состояния рудничной атмосферы и изменять скорость вращения вентилятора, тем самым регулируя количество подаваемого в выработку воздуха.

Для достижения данной цели необходимо решить следующие задачи:

- Выполнить аналитический обзор проблематики автоматизированного проветривания горной выработки;

- Обосновать параметры и структуру технических решений по повышению эффективности проветривания шахты;

- Разработать алгоритм, структурную и функциональную схемы средства автоматизации проветривания горной выработки;

- Разработать требования по эксплуатации средств автоматизации проветривания горных выработок;

- Выполнить технико-экономическое обоснование эффективности производства и применения средств автоматизации горных выработок.

3. Обзор исследований и разработок

3.1 Анализ технологического процесса проветривания тупиковой выработки как объекта автоматизации

Основной задачей проветривания подготовительных выработок является подача в забой достаточного количества воздуха для эффективного проветривания как призабойной части, так и всей выработки в целом. Количество воздуха устанавливается требованиями ПБ, исходя из необходимости исключения местных и пластовых скоплений метана, удаление с проводимой выработки в кратчайшее расчетное время ядовитых продуктов взрыва и создания нормальных температурных условий в выработке

Основное влияние на состояние шахтной атмосферы шахты составляет метан, выделяющийся из выработанного пространства горных выработок шахты, так как именно концентрация метана на рабочих местах и в исходящих струях регламентирует работу всего подземного технологического комплекса добычи угля. Действующие нормы правил безопасности в угольных шахтах содержания метана в шахтной атмосфере приняты с запасом, например, 1% в исходящей струе лавы при взрывоопасной концентрации 5%. Это обусловлено отсутствием на угольных шахтах автоматических систем управления проветриванием, что позволяют оперативно влиять на состояние шахтной атмосферы.

Проветривание подготовительных выработок большой длины обычно осуществляется нагнетательным способом с использованием одного или нескольких установленных параллельно вентиляторов, работающих на трубопровод большого диаметра или на два параллельных трубопровода, или каскадной установкой нескольких вентиляторов в начале трубопровода[2].

Нагнетательный способ проветривания подготовительных выработок с помощью вентилятора ВМП получил наибольшее распространение, а на загазированных шахтах он является обязательным и единственным. Технологическая схема нагнетательного способа проветривания подготовительной выработки шахты с помощью вентилятора ВМП приведена на рисунке 1. Где 1-ВМП; 2 - вентиляционный трубопровод.

Рисунок 1 – Технологическая схема нагнетательного способа проветривания

Где 1-ВМП; 2 - вентиляционный трубопровод.

Объектом автоматизации является вентилятор ВМ-6М.

Вентилятор ВМ-6М предназначен для проветривания тупиковых горных выработок в шахтах, включая опасные по газу и пыли, при плотности воздуха до 1,3кг/м, при температуре от -20°С до +35°С, запыленности до 50 мг/м и относительной влажности до 95% (при температуре +25°С). Аэродинамические характеристики позволяют использовать вентилятор в выработках длиной 600 м – одним вентилятором и выработках до 1000 м – двумя вентиляторами. Взрывозащищенность обеспечивается применением взрывобезопасных электродвигателей, оболочки которых соответствуют исполнению IP54. Технические характеристики вентилятора ВМ-6М приведены в таблице 1.

| Параметр | Значение |

|---|---|

| Номинальный диаметр, мм | 600 |

| Номинальная подача, м3/мин | 340 |

| Номинальное полное давление, Па | 2000 |

| Максимальный КПД, % | 0,76 |

| Мощность электропривода, кВт | 15 |

| Номинальная частота вращения, об/мин | 2950 |

| Масса, кг | 730 |

В вентиляторе ВМ-6М применяется асинхронный электродвигатель с короткозамкнутым ротором типа ВАОМ62-2, имеющий мощность 24 кВт, уровень взрывозащиты PB-3B, степень защиты IP-54

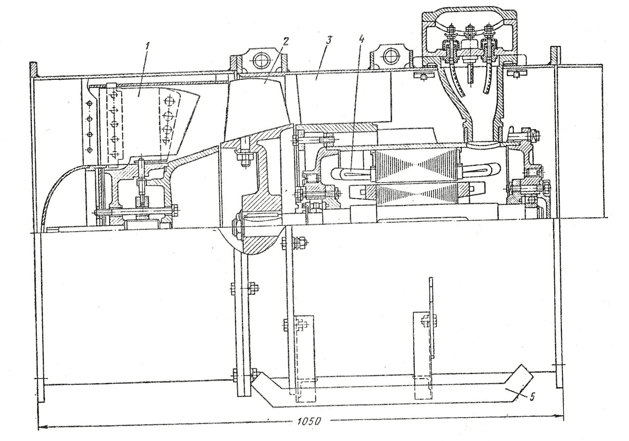

Конструкция вентилятора ВМ-6М представлена на рис. 2

Рисунок 2 – Конструкция вентилятора ВМ-6М

На рис. 2 обозначены: 1 – направляющий аппарат, 2 – рабочее колесо, 3 – спрямляющий аппарат, 4 – электродвигатель, 5 – салазки

3.2 Критический обзор существующих технических решений по автоматизации проветривания шахты

Аппаратура контроля проветривания подготовительных выработок типа АКТВ предназначена для автоматизированного местного и дистанционного управления вентиляторами местного проветривания, отключение электропитания при отклонении от заданного режима проветривания выработок, выдачи диспетчеру через систему телемеханики информации о проветривании подготовительной выработки

Аппаратура АКТВ обеспечивает:

- автоматическое включение резервного ВМП при невключении или при отключении рабочего ВМП;

- автоматическое местное и дистанционное (через систему телемеханики) управление ВМП;

- импульсное включение ВМП;

- автоматическое повторное импульсное включение ВМП при исчезновении и восстановлении напряжения питания хотя бы на одном из ВМП;

- управление резервным (рабочим) ВМП при плановом отключении рабочего (резервного) ВМП;

- контроль поступления воздуха по воздуховоду (диапазон контролируемых скоростей воздуха в трубопроводе от 4 до 25 м/с);

- дискретное задание уставки скорости воздуха (дискретность задания - 1 м/с);

- регулируемую выдержку времени разрешения на включение группового аппарата с момента установления заданного режима проветривания выработки;

- автоматическое отключение группового аппарата с регулируемой выдержкой времени с момента нарушения заданного режима проветривания выработки;

- отключение группового аппарата без выдержки времени при отключении пускателя ВМП;

- автоматический перевод работы аппаратуры и КП телемеханики на резервную линию питания при исчезновении напряжения в рабочей сети и обратно при восстановлении напряжения рабочей сети;

- разрешение на включение группового аппарата без выдержки времени после включения ВМП, если режим проветривания выработки восстановился в течении регулируемой выдержки времени;

- формирование дискретных сигналов в оборудование телемеханики;

- о состоянии (включено, выключено) рабочего и резервного ВМП;

- о снижении скорости воздуха в воздухопроводе к величине меньше заданной;

- о разрешении включения группового аппарата;

- о наличии резервного питания;

- защита от короткого замыкания и обрыва линии связи датчика ДСВ и аппарата УАВВ;

- световую индикацию о:

- включенном (отключенном) состоянии ВМП;

- разрешении (запрете) включение группового аппарата;

- заданном режиме проветривания;

- питания рабочего и резервного ВМП.

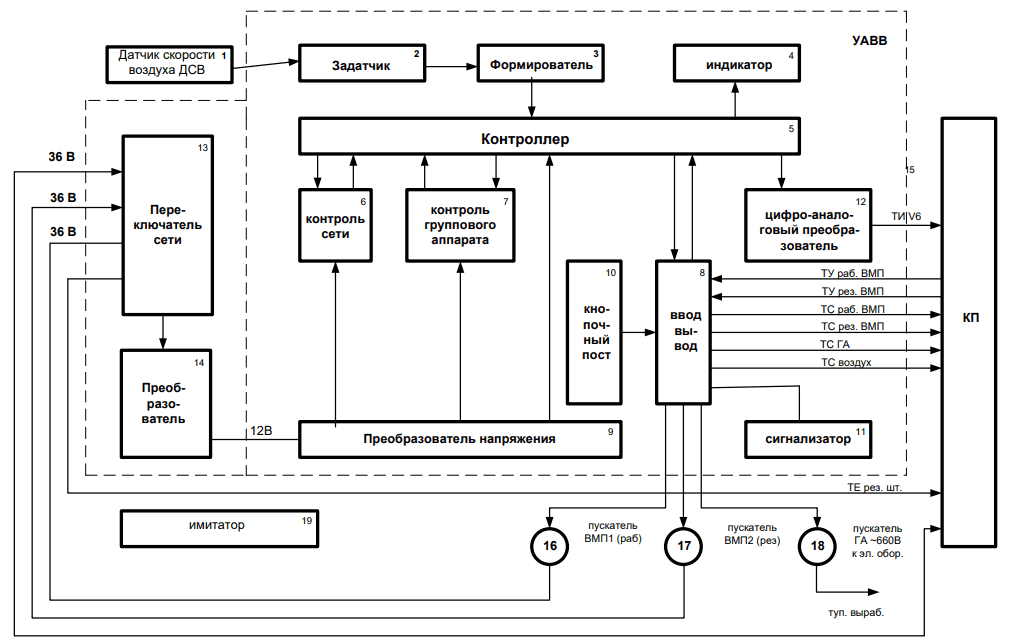

В состав аппаратуры АКТВ входят: УАВВ - аппарат управления вентиляторами; ДСВ - датчик контроля скорости воздуха в трубопроводе;

Структурная схема аппаратуры АКТВ приведена на рисунке 3

Рисунок 3 – Структурная схема аппаратуры АКТВ

Датчик ДСВ непрерывно выдает информационный сигнал текущего значения скорости воздуха в вентиляционном трубопроводе подготовительной выработки. По двухпроводной линии связи сигнал поступает в формирователь 3. Сигнал датчика ДСВ сформированный по уровню поступает в контроллер 5. Частота выходного сигнала ДСВ однозначно характеризует контролируемую усредненную по сечению трубопровода скорость воздуха, поступающего от ВМП. Контроллер 5 осуществляет циклическую (2 с) обработку сигнала о скорости воздуха и выдает информацию о скорости в цифровом виде - на индикаторе 4 и в аналоговой форме - на выходе цифро-аналогового преобразователя 12.

При установлении нормального режима проветривания подготовительной выработки (Vтек.> Vуст.) контроллер 5 формирует команду на отработку выдержки времени 5 - 20 мин. (устанавливается задатчиком) на включение группового аппарата. После отработки заданной выдержки времени 5 - 20 мин. контроллер 5 выдает команду на включение группового аппарата.

При нарушении проветривания подготовительной выработки (Vтек. Питание аппаратуры АКТВ осуществляется переменным напряжением 36 В от пускателей 1 или 2 ВМП, подключенных к рабочей и резервной подстанции (УПП).

При исчезновении напряжения в рабочей сети автоматически обеспечивается переключение питания аппаратуры АКТВ и аппаратура КП на резервную сеть (переключатель сети 13). Указанные средства позволяют диспетчеру шахты дистанционно управлять ВМП и групповыми аппаратами с помощью устройства телеуправления и телесигнализации "Ветер-1М". Как было отмечено в п. 3.1, для поддержания в шахтных выработках необходимого количества воздуха и предотвращения загазирования выработки,

производительность вентиляторов местного проветривания необходимо регулировать. Это обуславливается тем, что при подвигании и углублении горных работ,

проведении новых и ликвидации старых выработок сопротивление шахтной вентиляции вентиляционной сети меняется.

Применения регулируемых вентиляторов также способствует экономичности работы шахтных вентиляторных установок. Существует несколько способов регулирования производительности вентиляторов[3]:3.3 Обоснование направления исследования и разработки

Регулирование производительности вентиляторов изменением скорости вращения является наиболее экономичным и эффективным. Для регулирования скорости вращения главного вала вентилятора применяются управляемые электроприводы с различными способами и схемами управления..

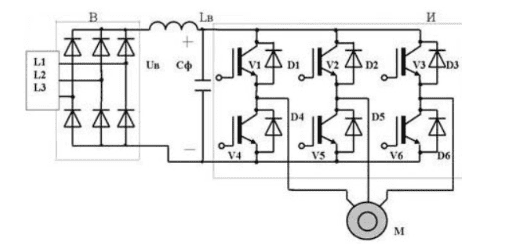

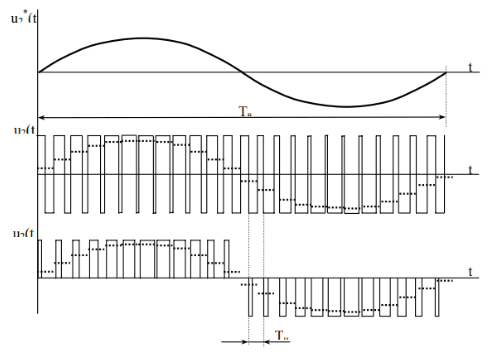

Изменение частоты вращения вентилятора осуществляется изменением частоты напряжения на статоре его двигателя. Для реализации такого способа применяются различные схемы преобразователей частоты.[4] Применяемо к двигателям вентиляторов местного проветривания наиболее доступным является использование преобразователя частоты со звеном постоянного тока (рис. 4).

Силовая схема преобразователя частоты состоит из двух частей: выпрямителя и инвертора. Трехфазный переменный ток сетевого напряжения вначале выпрямляется, а затем снова инвертируется инвертором в напряжение переменного тока с необходимой частотой и амплитудой.

Рисунок 4 – Силовая схема преборазователя частоты

Требуемая выходная частота определяется частотой переключения вентилей инвертора и задается каналом регулирования частоты. Регулирование выходного напряжения может выполняться использованием способа широтно-импульсного регулирования, осуществляемого вентилями инвертора. В этом случае входной выпрямитель может быть неуправляемым.

При широтно-импульсном способе регулирования возможно не только регулирование среднего напряжения за период, но и коррекция формы выходного напряжения. Такое регулирование называют широтно-импульсной модуляцией (ШИМ).

При таком способе автономный инвертор выполняется на транзисторах IGBT, что, при применении ШИМ, позволяет получить на выходе инвертора систему трехфазных напряжений, по форме близкой к синусоиде (рис 5).

Рисунок 5 – Двухполярная и однополярная широтно-импульсная модуляция выходного напряжения автономного инвертора

Суть модуляции заключается в регулировании скважности импульсов напряжения, которая изменяется по синусоидальному закону:

γ = γmsin (2πfB+φB)

где γm – глубина модуляции; fB, φB – частота и начальная фаза выходного напряжения.

Разработка устройства регулирования производительности ВМП на основе преобразователя частоты позволит вести непрерывный контроль за состоянием атмосферы тупиковой выработки и в автоматическом режиме изменять скорость вращения ВМП на требуемую.

Таким образом, целью исследования является повышение эффективности технологического процесса проветривания тупиковой выработки путем разработки системы автоматизации процесса проветривания тупиковой выработки.

4. Алгоритмизация и разработка схемотехнических решений устройства автоматизации технологического процесса проветривания тупиковой выработки

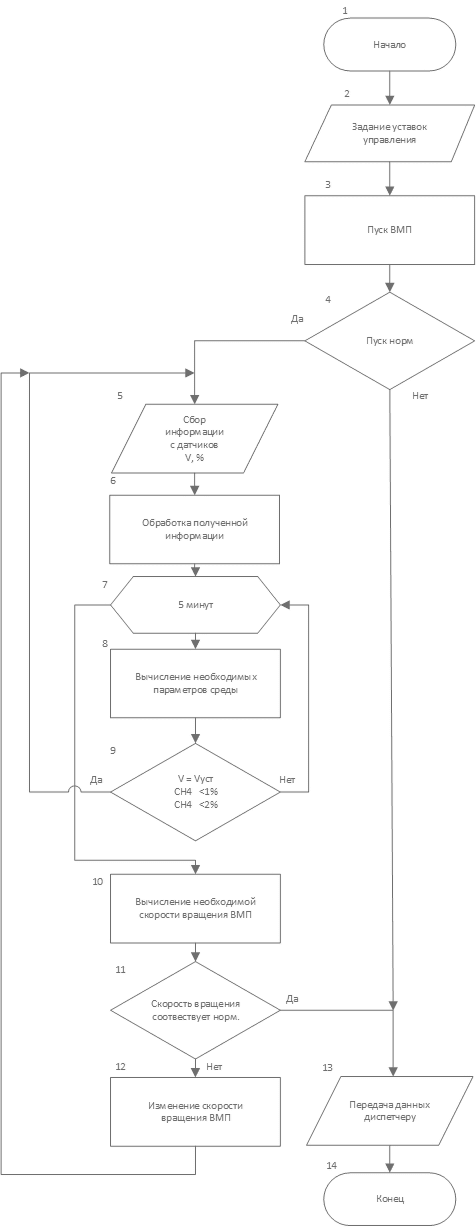

Алгоритм работы системы управления технологическим процессом проветривания подготовительной выработки представлен на рисунке 6.

Рисунок 5 – Блок-схема алгоритма управления технологическим процессом проветривания тупиковой выработки

На начальном этапе, при поступлении команды на пуск работы вентилятора, производится пуск вентилятора в работу. В случае неудачного пуска вентилятора информация передается диспетчеру шахты. После удачного пуска вентилятора в блоке 5 осуществляется сбор информации с датчиков концентрации метана и скорости воздуха. Далее, в блоке 6, полученная информация обрабатывается.

После выдержки времени, осуществляемой в блоке 7, в блоке 8 производится вычисление оптимальной скорости воздуха, необходимой для качественного проветривания выработки[2]. В случае, если параметры среды находятся в норме, то регулирование не требуется и опрос датчиков производится по новой. Если параметры среды не соответствуют требуемым, то об этом информируется диспетчер шахты и после выдержки времени выполняется вычисление необходимой скорости вращения вентилятора (блок 10).

После вычисления скорости вентилятора производится проверка, оптимальна ли установленная скорость вращения вентиляторов (блок 11). В случае, если скорость вращения не соответствует оптимальной, происходит регулирование скорости вращения (блок 12) цикл завершается и переходит в начало, где происходит повторный опрос датчиков.

Таким образом, разработанный алгоритм работы устройства управления ВМП позволяет вести непрерывный контроль за состоянием атмосферы тупиковой выработки и, в случае превышения допустимой концентрации метана и неоптимальном количестве воздуха в выработке, в автоматическом режиме производить регулирование скорости вращения вентилятора, тем самым нормализуя параметры среды в выработке

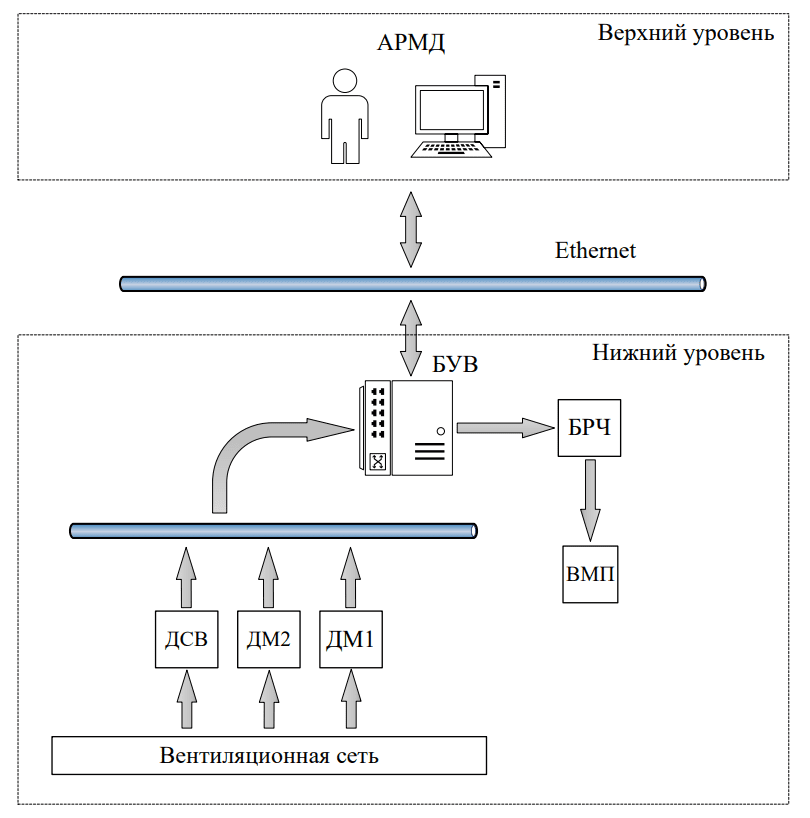

В соответствии с алгоритмом работы разработана двухуровневая структура автоматизированной системы мониторинга и управления технологического процесса проветривания тупиковой выработки шахты. Она представлена на рисунке 6.

Рисунок 6 – Структурная схема автоматизированной системы управления технологическим процессом проветривания тупиковой выработки

На верхнем уровне расположена подсистема мониторинга и диспетчерского управления, в которую входит автоматизированное рабочее место диспетчера АРМД. Представляет собой промышленный компьютер, подключенный к БУВ при помощи сети Ethernet. Получает информацию о ходе технологического процесса, осуществляет архивирование и визуализацию данных и также может осуществлять дистанционное управление.

На нижнем уровне находится БУВ (блок управления вентилятором), ранее разработанный, принимающий и обрабатывающий информацию с датчиков, установленных в тупиковой выработке и выдающий управляющий сигнал на блок регулирования частотой БРЧ.

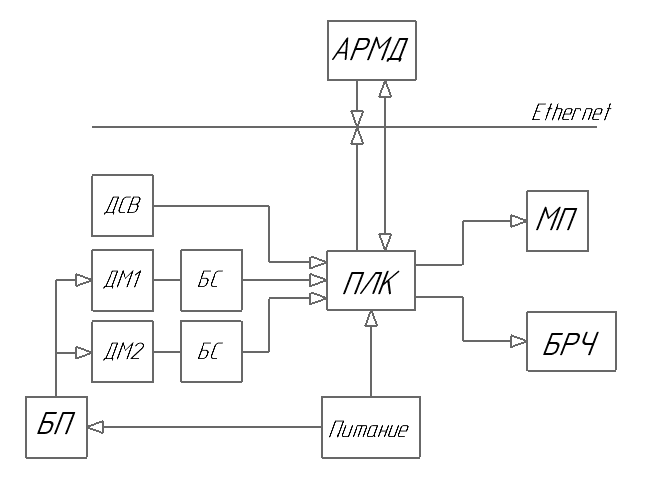

Структурная схема блока управления вентилятором представлена на рис. 7

Рисунок 7 – Структурная схема блока управления вентилятором системы автоматизации технологического процесса проветривания тупиковой выработки

На рис. 7 обозначены: ПЛК – программируемый логический контроллер; Д – датчик; БС – блок согласования; АС – аппарат сигнализации; БРЧ – блок регулирования частотой; МП – магнитный пускатель; АРМД – автоматизированное рабочее место диспетчера.

Для визуализации режимов автоматизированного технологического процесса проветривания тупиковой выработки шахты принята система SCADA TRACE MODE 6 которая использовалась для разработки и внедрения системы безопасности УТАС (унифицированная телекоммуникационная система диспетчерского контроля и автоматизированного управления горными машинами и технологическими комплексами)

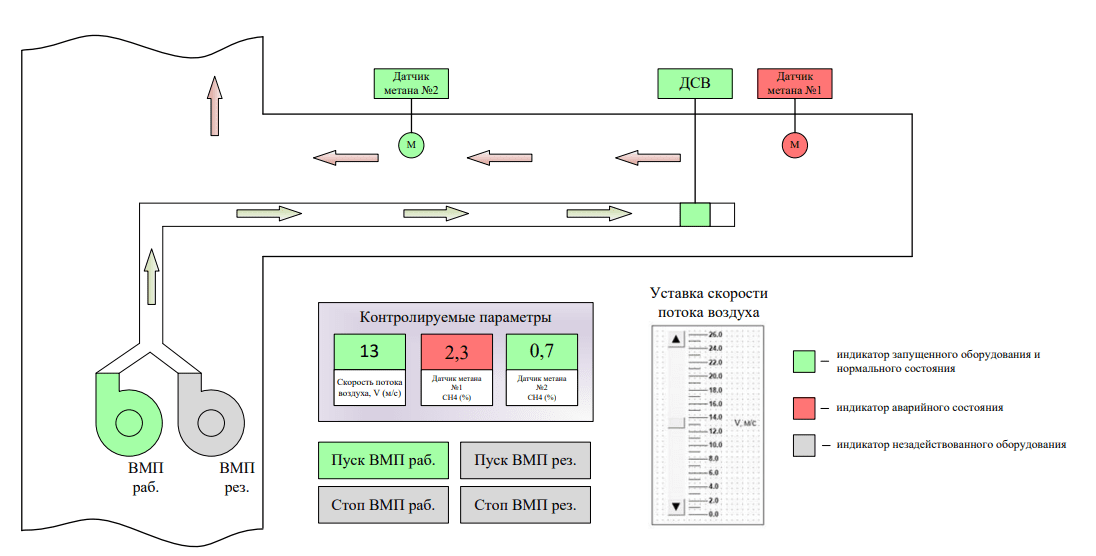

Пример визуализации процесса мониторинга и управления процессом проветривания тупиковой выработки шахты приведен на рисунке 8.

Рисунок 8 – Форма визуализации технологического процесса проветривания тупиковой выработки

На экране ПК АРМ диспетчера шахты отображается мнемосхема процесса проветривания тупиковой выработки шахты. Выводится информация о состоянии вентиляторов местного проветривания, информация о контролируемых параметрах горной выработки. Также диспетчер может в дистанционном режиме регулировать скорость воздуха в трубопроводе и управлять вентилятора

Выводы

В результате выполнения магистерской работы был выполнен анализ вентилятора местного проветривания как объекта автоматизации. Проанализированы основные технологические и технические задачи перед разработкой самой системы автоматизации. На основе проведенного анализа, обзора литературных источников были рассмотрены режимы работы,основные особенности и характеристики вентилятора местного проветривания.

Был разработан алгоритм работы системы мониторинга и управления и на ее основе была разработана структурная схема системы управления технологического процесса проветривания тупиковой выработки. Создана система, которая удовлетворяет всем поставленным требованиям и задачам. Также предложен вариант визуализации процесса и управления процесса проветривания тупиковой выработки.

При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: июнь 2023 года. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Список источников

- И.Л.Машковцев. Проветривание горных выработок. - Российский университет дружбы народов, Москва, 1973 г. - 259 стр.

- Г.В. Дуганов, В.Ф. Дробница, И.П. Никитин, А.В. Дребница / Проветривание тупиковых выработок большой длины. Изд-во «Недра», 1968 – 75 с.

- Голинько В.И. Вентиляция шахт и рудников: учеб. пособие / В.И. Голинько, Я.Я. Лебедев, О.А. Муха. – Д.: Национальный горный университет, 2012. – 266 с.

- Учеб. пособ. для студ. высш. учебн. завед. / К.Н. Маренич, Ю.В. Товстик, В.В. Турупалов, С.В. Василец, И.Я. Лизан. – Донецк: ООО «Технопарк ДонГТУ «УНИТЕХ», 2015. – 252 с.

- Александров С.Н., Булгаков Ю.Ф., Яйло В.В. Охрана труда в угольной промышленности: Учебное пособие для студентов горных специальностей высших учебных заведений / Под общей ред. Ю.Ф. Булгакова. – Донецк: РИА ДонНТУ, 2012. - 480с.

- И.Е.Долгий, А.А.Силантьев. Основы горного производства: Учеб. пособие / Санкт-Петербургский государственный горный институт (технический университет), 2003 – 96с.

- Руководство по оборудованию и эксплуатации систем автоматической газовой защиты и централизованного телеконтроля содержания метана АМТ-3 на угольных шахтах / И.Э. Биренберг, А.И. Бобров, М.Г. Гусев и др. – Москва, 1974. – 64с.

- Руководство по ревизии и наладке главных вентиляторных установок шахт / А.С. Гофман, И.С. Меламед, И.Т. Цуцык и др. – М., Недра, 1981. 336 с.

- Методология расчётов гидродинамических параметров шахтных автоматизированных стационарных установок с центробежными нагнетателями / Э.К. Никулин, И.В. Ковалева, К.Н. Маренич – Донецк, 2015. – 134 с

- Правила безопасности в угольных шахтах [Электронный ресурс]: утв. приказом Гос. Комитета горного и техн. надзора ДНР и М-вом угля и энергетики ДНР от 18.04.2016 г. № 36/208: ввод в действие 17.05.2016. Донецк, 2016 – Режим доступа: http://mintek-dnr.ru/zue/pravila_bezopasnosti_na_ugolnykh_shakhtakh.pdf - Дата обращения: 23.05.2021. - Загл. с экрана.