Реферат по теме выпускной работы

Содержание

- ВВЕДЕНИЕ

- 1. Актуальность темы

- 2. Цель и задачи исследования, планируемые результаты

- 3. Обзор исследований и разработок

- 3.1 Анализ технологического процесса шахтной котельной установки с топкой низкотемпературного кипящего слоя как объекта автоматизации

- 3.2 Критический обзор известных технических решений по автоматизации котельной установки с топкой низкотемпературного кипящего слоя

- 3.3 Обоснование направления автоматизации котельной установки с топкой низкотемпературного кипящего слоя

- 4. Разработка алгоритма работы и схемных решений системы управления котельной установкой с топкой низкотемпературного кипящего слоя

- ЗАКЛЮЧЕНИЕ

- Список источников

ВВЕДЕНИЕ

В настоящее время, не смотря на разработку альтернативных источников для получения тепловой энергии, одним из основных видов топлива по-прежнему является твердое топливо. Процесс его утилизации происходит в котельных установках. В настоящее время для повышения эффективности эксплуатации твердого топлива в котельных установках шахт в мире внедряются различные ресурсосберегающих технологии, в том числе совершенствуется и вновь разрабатывается значительное количество разных способов сжигания угля.

Уменьшение себестоимости производства теплоты для снабжения промышленных предприятий, в том числе и шахт, на сегодняшний день представляет собой важной и насущной задачей. Ее решению препятствует использование низкоэффективных теплогенерирующих установок и дорогих типов топлив. Кроме того, применяемая на текущий момент практика расчета требуемого отпуска теплоты на предприятии по укрупненным и усредненным показателям и отказ от прогнозного руководства производительностью котельных агрегатов приводят к фактам существенного перепроизводства теплоты и отсутствию возможности вовремя реагировать на резкие изменения абонентского спроса.

1. Актуальность темы

Процесс горения твердого топлива является сложным физико-химическим процессом, контроль протекания которого представляет определенные трудности.

Тот факт, что котельные установки предприятия являются важными технологическими объектами, аварийные ситуации на которых могут привести к остановки всего производства, целесообразным и очевидным представляется факт необходимости предварительных исследований поведения систем управления данным объектом с помощью имитационных моделей данных объектов для подбора оптимальных структуру и законов управления. А, значит, вопросы математического моделирования и идентификации таких технологических объектов, как топки низкотемпературного кипящего слоя представляют большой научный интерес.

2. Цель и задачи исследования, планируемые результаты

Целью работы является повышение работы котельной установки НТКС, путем синтеза автоматического управления котлоагрегата, который обеспечит стабильность и безаварийность технологических параметров топки.

Общая цель работы конкретизируется следующими задачами:

– исследование протекания технологических процессов и их особенностей котельной установки;

– анализ существующих технических решений в области автоматизации котельных установок НТКС;

– усовершенствование системы управления котельной установки топки НТКС.

3. Обзор исследований и разработок

3.1 Анализ технологического процесса шахтной котельной установки с топкой низкотемпературного кипящего слоя как объекта автоматизации

Главными преимуществами технологии низкотемпературного кипящего слоя являются сжигание угля с зольностью до 70%, используя некондиционный уголь шахты, возможность полной автоматизации работы топки, наличие нескольких способов оперативного регулирования ее производительности, снижение выбросов в атмосферу оксидов азота.

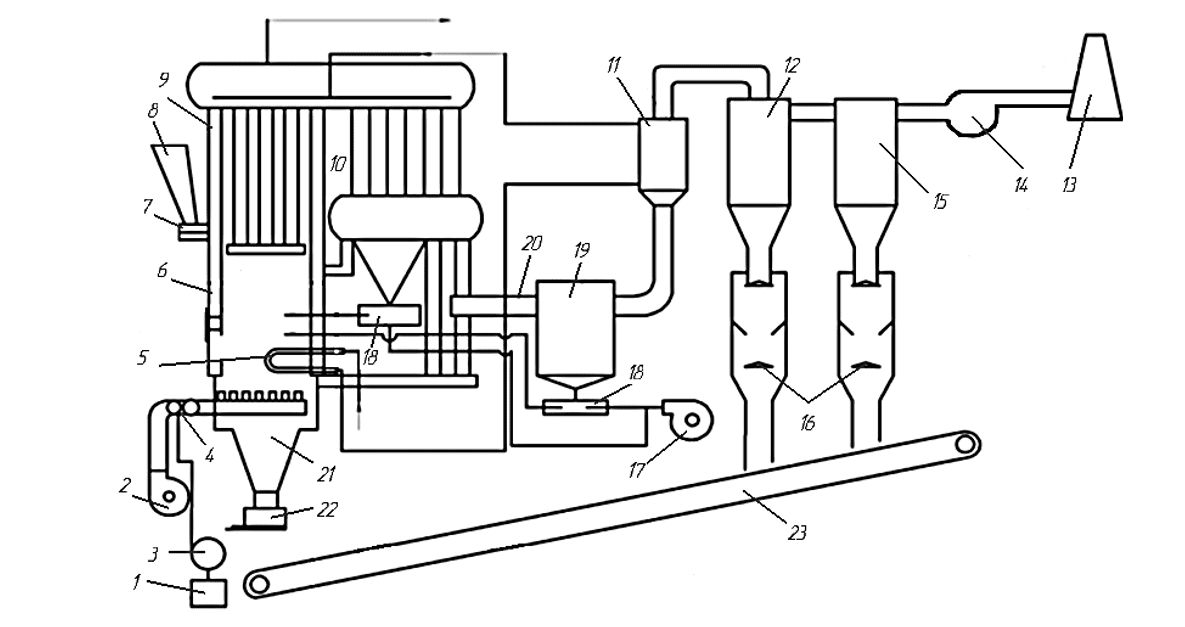

Низкотемпературный кипящий слой (НТКС) успешно применяется для сжигания тощих углей. Рассмотрим технологию сжигания твердого топлива в НТКС. На рисунке 1 представлена конструкция котельной установки с топкой НТКС. Псевдоожиженый (кипящий) слой представляет собой совокупность полидисперсных частиц, через которые продувается ожижающий воздух с определённой скоростью, достаточной для ожижения и не превышающей скорость уноса частиц топлива из топки. При этом частицы топлива находятся во взвешенном состоянии и интенсивно перемешиваются по объёму топки, благодаря чему улучшается поступление воздуха ко всем частицам топлива и интенсифицируется процесс горения [1].

Рисунок 1 – Технологическая схема шахтной котельной установки с топкой низкотемпературного кипящего слоя

На рисунке 1 обозначено: 1 - емкость для жидкого топлива; 2 - топливный насос; 3 - дутьевой вентилятор; 4 - растопочное устройство; 5 - перфорированная труба; 6 - топка; 7 - забрасыватель топлива; 8 - топливный бункер; 9 - котел; 10 - радиационная поверхность нагрева; 11 - экономайзер; 12 - циклон первой ступени очистки; 13 - труба; 14 - дымосос; 15 - циклон второй ступени очистки; 16 - двойные пылевые затворы; 17 - вентилятор возвращения отнесения; 18 - эжектор; 19 - циклон прямоточный; 20 - газоход; 21 - бункер золы; 22 - разгрузчик золы; 23 - конвейер золоудаления.

Дутьевой воздух для ожижения слоя подаётся в топку через воздухораспределительную решётку при помощи высоконапорного дутьевого вентилятора ВМЦ-6 со скоростью достаточной для кипения слоя. Для равномерного распределения воздуха по всей площади топки устанавливаются воздухоподающие колпачки с 6-8 отверстиями для прохода воздуха, скорость которого на выходе из отверстий составляет 60-80 м/с. Конструкция колпачка должна исключать попадания шлака или топлива в воздухоподающие каналы при прекращении подачи воздуха. В топки с НТКС воздух должен, в зависимости от высоты слоя, поступать под давлением 3-10 кПа.

Для достижения необходимого давления применяются высоконапорные вентиляторы типа ВМЦ-6. Скорость воздуха проходящего через зеркало горения, составляет 2,5-4 м/с, что необходимо для кипения слоя. Коэффициент избытка воздуха, подаваемого в топку на 1 кг угля несколько выше, чем для слоевых топок, и составляет 1,2-1,6 теоретически необходимого.

Воздухораспределительная решётка представляет собой совокупность труб, приваренных к воздухораспределительному коллектору, к которым приварены патрубки с колпачками, имеющими по периметру отверстия, через которые под высоким давлением подаётся воздух в топку.

Воздухораспределительная решётка выполняет несколько функций:

– обеспечивает равномерное распределение ожижающего агента по всему сечению топки;

– отделяет кипящий слой от остального пространства;

– способствует распределению частиц в кипящем слое по всему сечению топки;

– обеспечивает равномерное распределение топлива и удаление золы из слоя.

Топливо в топку подаётся из топливного бункера с фронта котла при помощи забрасывателя типа ЗП-600, который крепится к фронтальной плите от топки ЗП-РПК. Причём фракционный состав топлива не должен превышать 13 мм, что следует из условий псевдоожижения слоя. Требуемый фракционный состав топлива обеспечивается посредством применения дробилки или узла отсева на стадии топливоподготовки и в угольный бункер поступает топливо с фракцией до 13 мм. В связи с тем, что размер кусков топлива, подаваемых в топку, не превышает 13 мм, а скорости воздуха в слое повышенные, большое количество мелких частиц несгоревшего топлива уносятся с дымовыми газами в газоочистку, где они улавливаются и возвращаются в топку на дожигание.

Для бесперебойной и безаварийной работы топок НТКС большое значение имеет поддержание температуры и высоты слоя, что в процессе сжигания угля обеспечивается своевременностью удаления накапливающейся золы [2].

Наиболее надёжными и безаварийными в работе оказались разгрузчики качающегося типа, состоящие из стола с отверстием для просыпания золы, кривошипно-шатунного механизма, редуктора и электродвигателя. Стол качающегося разгрузчика установлен под бункерами золонакопления. От двигателя через редуктор и кривошипно-шатунный механизм стол получает возвратно-поступательное движение. Через окна бункера на стол насыпается зола, которая при очередном движении просыпается в отверстие на конвейер золоудаления.

Ввиду высокой интенсивности процессов окисления топлива в кипящем слое, если не обеспечить отвод теплоты из слоя, частицы угля и наполнителя нагреваются выше температуры начала размягчения золы и слой зашлаковывается. Чтобы этого не происходило, необходимо вести процесс горения так, чтобы температура в слое не превышала температуру начала размягчения золы.

Наиболее целесообразно обеспечить температуру слоя равной 800 – 850°С. Температуры близкие к 800°С определяются наиболее оптимальными условиями связывания оксидов серы, выделяющимися из топлива в процессе горения, доломитом и известняком, а также щелочноземельными металлами, содержащимися в золе топлива. При этих температурах снижаются и выбросы оксида азота.

Поддержание температуры на заданном уровне может быть осуществлено различными способами:

– установкой дополнительных погружных поверхностей нагрева (ППН), набранных из труб; внутри труб циркулирует вода, которая нагревается, отбирая теплоту слоя; охлаждение слоя погруженными в него трубчатыми поверхностями не позволяет подняться температуре выше температуры начала размягчения золы; спекание золы в этом случае не происходит и слой остаётся в подвижном состоянии;

– подачей избыточного количества воздуха, что менее экономично;

– подачей на слой воды (пара или других инертных газов);

– пневмотранспорт в слой “холодных” негорючих твёрдых частиц.

Погружные поверхности, отбирая до 50% теплоты, выделяющейся в топке, позволяют увеличить теплопроизводительность котлоагрегата на 60% относительно производительности при отсутствии ППН, а также уменьшить поверхность нагрева, что в свою очередь сокращает габариты и металлоёмкость при проектировании агрегата. Это объясняется высоким коэффициентом теплопередачи от кипящего слоя к поверхности погруженных в него труб.

Топочная камера сзади и с боков экранирована трубами диаметром 51х22,5 мм с шагом 100 мм, входящими в коллектор диаметром 159х4,5 мм. Поверхности нагрева выполнены в виде экранных панелей, располагаемых по стенам топочной камеры. Конвективно-радиационная поверхность представляет собой горизонтальные пакеты змеевиков из труб диаметром 38х3 мм, расположенные в конвективном газоходе сверху над топкой.

Котел оборудован провальной однотрубной колпачковой воздухораспределительной решеткой. Решетка состоит из установленного на бункерах воздухораспределительного коллектора, изготовленного из трубы диаметром 426х9 мм, к которой приварены 128 патрубков диаметром 38х3,5 мм с воздухораспределительными колпачками. В колпачках диаметром 48 мм для выхода воздуха равномерно по окружности расположены 8 отверстий диаметром 7 мм. Площадь зеркала горения составляет 2 метра квадратных.

Однотрубное исполнение решетки упрощает ее конструкцию и позволяет за счет увеличения длины патрубков использовать теплоту золы слива для дополнительного подогрева дутьевого воздуха.

Удаление шлака из топок с НТКС не вызывает затруднений, так как кусочки шлака, вследствие их большой плотности, тонут в кипящем слое и собираются в нижней части топки. Шлакоудаляющие устройства должны обеспечить необходимую герметичность.

По периметру топочной камеры под колпачковой решеткой установлен двухсекционный металлический бункер, предназначенный для накопления и слива золы. Бункер закреплен на каркасе котла. Движение воды осуществляется принудительно циркуляционными насосами, температурный график работы: 95…700°С. Сетевая вода поступает на поворотную погружную поверхность нагрева и параллельно в нижний коллектор заднего экрана.

Затем из верхнего коллектора заднего экрана вода поступает в первые верхние части верхних коллекторов боковых экранов, откуда, опускаясь по трубам диаметром 51 мм, проходит нижние коллекторы боковых экранов и поднимается во вторую часть верхних коллекторов боковых экранов. Далее поступает в нижние коллекторы конвективной поверхности. Сюда же поступает вода из погружной поверхности нагрева. Пройдя пакет змеевиков, вода направляется потребителю. Во избежание закипания, средняя скорость воды в отдельных элементах котла, обогреваемых излучением, не должна быть ниже 1 м/с. Обратная сетевая вода с температурой 700°С поступает от систем на всас сетевых насосов, подающих ее в котлы, где она нагревается до 950С и сетевыми насосами подается в наружную сеть. Подпитка системы осуществляется очищенной химическим способом деаэрированной водой от подпиточных насосов во всасывающую линию сетевых насосов [3].

Сырая вода из водопровода насосами подается на подогреватель, где нагревается до 250°С и поступает на установку химводоочистки (ХВО). Умягченная вода в подогревателе нагревается до температуры 650°С и направляется на вакуумный деаэратор, с которого самотеком сливается в герметический бак подпиточной воды, вместимостью 3 метра квадратных. Вакуум в деаэраторе создается водокольцевыми насосами.

Для поддержания температуры обратной воды на уровне 700°С с целью предотвращения конденсации водяных паров на поверхностях нагрева, ведущей к коррозии последних, перед котлами предусмотрена рециркуляционная линия с регулятором температуры, для подачи части воды из прямого в обратный трубопровод. На трубопровод, подающем умягченную воду к деаэратору, устанавливается регулирующий клапан, работающий от уровня воды в подпиточном баке. Автоматическая дозировка подпиточной воды осуществляется регуляторами давления прямого действия «после себя» и «до себя».

На трубопроводах прямой сетевой воды от котлов к магистральному трубопроводу предусматриваются измерительные диафрагмы, позволяющие измерять и контролировать расход воды [4]. На этих же трубопроводах устанавливают обратные и предохранительные клапаны. Сброс воды при срабатывании предохранительных клапанов предусмотрен в охладительный колодец. Обмуровка котла выполнена толщиной 380 мм огнеупорным шамотным кирпичом. Обмуровку обрамляет каркас, к которому крепятся экраны.

3.2 Критический обзор известных технических решений по автоматизации котельной установки с топкой низкотемпературного кипящего слоя

Известной системой автоматизации котельных установок является автоматизация системы управления процессом КОНТУР [3]. Основной функцией автоматизация системы управления процессом КОНТУР является безопасное автоматизированное управление технологическим оборудованием котлоагрегата в соответствии с техническим регламентом предприятия, для поддержания необходимых технико-экономических параметров работы оборудования. Конструктивно автоматизация системы управления котлом изготавливается в виде отдельного шкафа напольного или навесного исполнения. На передней дверце шкафа устанавливается панель оператора и элементы управления. Внутри шкафа устанавливается основной модуль системы автоматики и вспомогательные элементы (блоки питания, предохранители, промежуточные реле, коммутационное оборудование).

Системой автоматизации системы управления процессом КОНТУР реализуется:

– контроль температуры питательной воды до и после экономайзера;

– контроль температуры отходящих газов до и после экономайзера;

– контроль давления воздуха после дутьевого вентилятора;

– контроль давления пара в барабане котла;

– контроль давления воды питательной;

– контроль разрежения в топке котла;

– контроль уровня воды в барабане котла;

– контроль положения исполнительных механизмов;

– автоматическое регулирование уровня воды в барабане котла;

– автоматическое регулирование давления пара в барабане котла;

– автоматическое регулирование давления воздуха перед горелкой соотношение топливо-воздух (управление частотным преобразователем электродвигателя вентилятора);

– автоматическое регулирование разрежения в топке котла (управление частотным преобразователем электродвигателя дымососа);

– автоматическое регулирование солесодержания и автоматическая продувка котла;

– защита котла в соответствии с СНИП II-35-76.

Рассмотрим ниже подробнее работу данной системы.

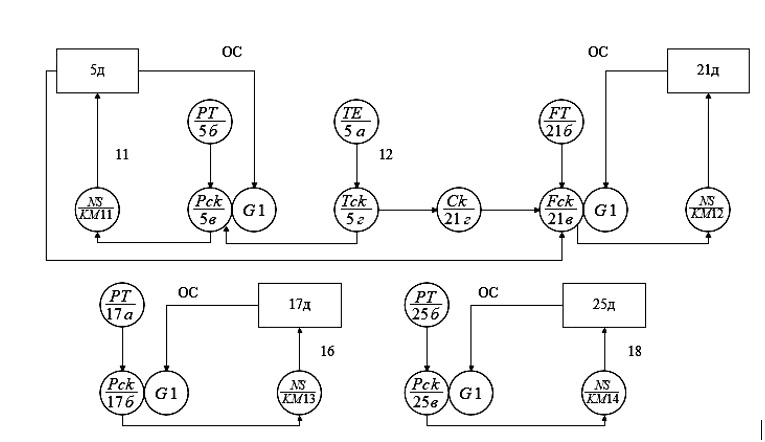

Контур регулирования «Топливо» (рисунок 2) содержит датчик (манометр 56), регулятор (5в) и пусковые аппаратуры (NS/KM11) для управления однооборотным электродвигателем механизма регулирования топливоподачи (5д — исполнительный механизм).

Автоматическая регулировка подачи топлива в топку производится по сигналам от датчика давления пара, представляющая собой электрический манометр РТ/56 с дистанционной передачей сигнала (показаний) регулятору РСК/5в. Манометр преобразует давление пара, подводимой от барабана парового котла, в электрический сигнал переменного тока [3].

Контур регулирования «Воздух» состоит из датчика (манометра 216), регулятора (21в), пусковой аппаратуры (NS/KM12) для управления однооборотным электродвигателем (21д) механизма поворота направляющего аппарата в трубе, подводящей дутьевого вентилятора.

Корректирующий сигнал на регуляторы 5в и двадцать первого поступает от корректирующего прибора 5м (дифференцирующее звено), что получает, в свою очередь, сигнал от датчика 5а (термопара). Корректирующее звено выполняет роль обратной связи.

Рисунок 2 – Схема автоматического регулирования процесса горения.

Регулятор «Разрежение» 176 обеспечивает поддержание постоянного разрежения с высокой точностью. Импульс разрежения берется в верхней части топки датчиком (тягомер) 17а, преобразующий разрежения в электрический сигнал, поступающий на регулятор 176. С регулятора сигнал поступает на пусковые аппаратуры (NS/KM13) управления однооборотные электродвигателем исполнительного механизма 17д поворота направляющего аппарата, установленного в трубе, подводящей дымососа. При изменении разрежения в топке на величину, превышающую нечувствительность усилителя регулятора, электродвигатель исполнительного механизма 17д перемещает направляющий аппарат дымососа, пока не восстановит за данное разрежение.

Регулировка «уровень воды» осуществляется регулятором 25а, что получает импульс от датчика уровня 256 и воздействует на исполнительный механизм 25д, что сочлененный с управляемой задвижкой на трубопроводе питательной воды. Датчиком уровня служит манометр 256, подключен к барабану через уравнительный сосуд 25а.

В схеме автоматизации осуществляется теплотехнический контроль (рисунок 2): температуры розжига котла (2а, 26), температуры кипящего слоя (36), температуры уходящих газов (1а, 16), давлением воздуха после дутьевого вентилятора (9), давления пара (11), давления жидкого топлива в подводящий и напорном патрубках топливного насоса (12, 13), разрежение в топке котла (18), разрежения перед дымососом (20), уровня воды в барабане котла (246), уровня топлива в бункере (26а), температуры воды до и по контуру охлаждения (6а, 8а), давления воды по контуру охлаждения (15, 16), расход воды через контур охлаждения (22а, 226, 22в), сопротивления кипящего слоя (31а). Схема защиты обеспечивает автоматическое прекращение подачи топлива при возникновении аварийных режимов, повышении температуры в кипящем слое, повышении давления дутьевого воздуха, уменьшении разрежения в топке котла, отклонение уровня воды в барабане котла, повышении температуры воды по контуру охлаждения, отклонении давления воды по контуру охлаждения, снижение расхода воды через контур охлаждения [3].

Недостатком автоматизации системы управления процессом КОНТУР является факт, что все контуры регулирования не имеют никакой связи между друг с другом (разомкнуты), то есть на весь процесс регулирования влияют лишь заданные оператором значения, но не учитываются все необходимые параметры для этого из других контуров управления. Таким образом данная система не является максимально экономичной для условий не постоянного потребителя и требует, в данном случае, постоянных поправок от оператора, которые могут вносить ошибки, связанные с человеческим фактором.

3.3 Обоснование направления автоматизации котельной установки с топкой низкотемпературного кипящего слоя

Для бесперебойной и безаварийной работы топок низкотемпературного кипящего слоя (НТКС) большое значение имеет поддержание температуры и высоты слоя, что в процессе сжигания угля обеспечивается своевременностью удаления накапливающейся золы. Наиболее целесообразно обеспечить температуру слоя, равной 800-8500 С. Температуры близкие к 8000С определяются наиболее оптимальными условиями связывания оксидов серы, выделяющимися из топлива в процессе горения, доломитом и известняком, а также щелочноземельными металлами, содержащимися в золе топлива. При этих температурах снижаются и выбросы оксида азота. Удаление шлака из топок с НТКС не вызывает затруднений, так как кусочки шлака, вследствие их большой плотности, тонут в кипящем слое и собираются в нижней части топки. Шлакоудаляющие устройства должны обеспечить необходимую герметичность.

Исходя из технологических особенностей работы топок НТКС разрабатываемая система автоматизированного управления котельной установкой и распределением тепловой энергии должна выполнять следующие функции:

– эффективно сжигать каменный уголь низкого качества, как основное топливо;

– регулировать производительность топки НТКС;

– регулировать снабжением паром и горячей водой всех потребителей согласно их текущим температурным характеристикам, категорийности и безаварийности функционирования системы теплоснабжения соответственно [4].

Автоматизации подлежат котлоагрегаты, оборудованные механизированными устройствами подачи и распределения топлива и шлакозолоудаления и имеющие определенную конструкцию топки. Автоматизируют процессы горения и питания котлоагрегата, процессы водоподготовки, удаления шлака, топливоподачи, золоудаления.

Подлежат контролю и сигнализации следующие параметры:

– температура дымовых газов (0-250°С);

– температура розжига котла (0-1100°С);

– температура кипящего слоя (+950°С);

– температура воды до и за контуром охлаждения (70°С ,95°С);

– давление воздуха после дутьевого вентилятора (3-5 кПа);

– сигнализация на разряжение в топке котла (0.05 кПа);

– сигнализация на разрежение перед дымососом (0.04 кПа);

– сигнализация на сопротивление кипящего слоя (4 кПа);

Автоматическое регулирование подачи топлива в топку производится по сигналам от датчика давления пара, представляющего собой электрический манометр с дистанционной передачей сигнала (показаний) регулятору. Манометр преобразует давление пара, подводимого от барабана парового котла, в электрический сигнал переменного тока. Контур регулирования «Воздух» состоит из датчика (манометра), регулятора, пусковой аппаратуры для управления однооборотными электродвигателем, механизма поворота направляющего аппарата в подводящей трубе дутьевого вентилятора. Корректирующий сигнал на регуляторы поступает от корректирующего прибора (дифференцирующее звено), получающего, в свою очередь, сигнал от датчика (термопара). Корректирующее звено выполняет роль обратной связи [5].

Регулятор «Разрежение» обеспечивает поддержание постоянного разрежения с высокой точностью. Импульс разрежения берется в верхней части топки датчиком (тягомер) преобразующим разрежение в электрический сигнал, который поступает на регулятор. С регулятора сигнал поступает на пусковую аппаратуру управления однооборотным электродвигателем, исполнительного механизма поворота направляющего аппарата, установленного в подводящей трубе дымососа. При изменении разрежения в топке на величину, превышающую нечувствительность усилителя регулятора, электродвигатель исполнительного механизма перемещает направляющий аппарат дымососа до тех пор, пока не восстановит заданное разрежение [6].

Регулирование уровня воды осуществляется регулятором, получающим импульс от датчика уровня и воздействующим на него исполнительным механизмом, который сочленен с управляемой задвижкой на трубопроводе питательной воды. Датчиком уровня служит дифманометр, подключенный к барабану котла через уравнительный сосуд. Схема предусматривает запоминание причины аварии. Аварийная остановка котла сопровождается светозвуковой сигнализацией.

Чтобы замкнуть все контуры регулирования и контроля технологического процесса необходимо усовершенствовать эту систему, применив микропроцессорный контроллер ОВЕН ПЛК160 (М02) [7].

4. Разработка алгоритма работы и схемных решений системы управления котельной установкой с топкой низкотемпературного кипящего слоя

До начала разработки системы управления тепловым режимом шахтной котельной установки с топкой НТКС нужно определится с входными и выходными параметрами разрабатываемого устройства.

Итак, функции программы сводятся к обеспечению достижения необходимой температуры НТКС путем регулирования мощности топки НТКС по расходу твердого топлива В и, по исчерпанию резерва регулирования по данному параметру, регулировкой по расходу дутьевого воздуха по V.

Как уже отмечалось выше, приоритет регулирования производительности топки отдаем сначала регулированию по расходу твердого топлива, поскольку это значительно экономнее. И переходим на регулирование по расходу дутьевого воздуха только когда первое средство не может обеспечить необходимой глубины управления. Кроме того, к задачам данной программы входят функция наблюдения, чтобы температура НТКС не вышла за предельные значения и, таким образом, предотвращает состояния аварийной ситуации, а также выдача информации на ЭВМ, об исчерпании резервов обоих средств регулирования мощности топки при недостигнутой вставке. Это служит сигналом для ЭВМ о необходимости провести пересчет значений мощностей для каждой топки учитывая данные получены от всех регуляторов.

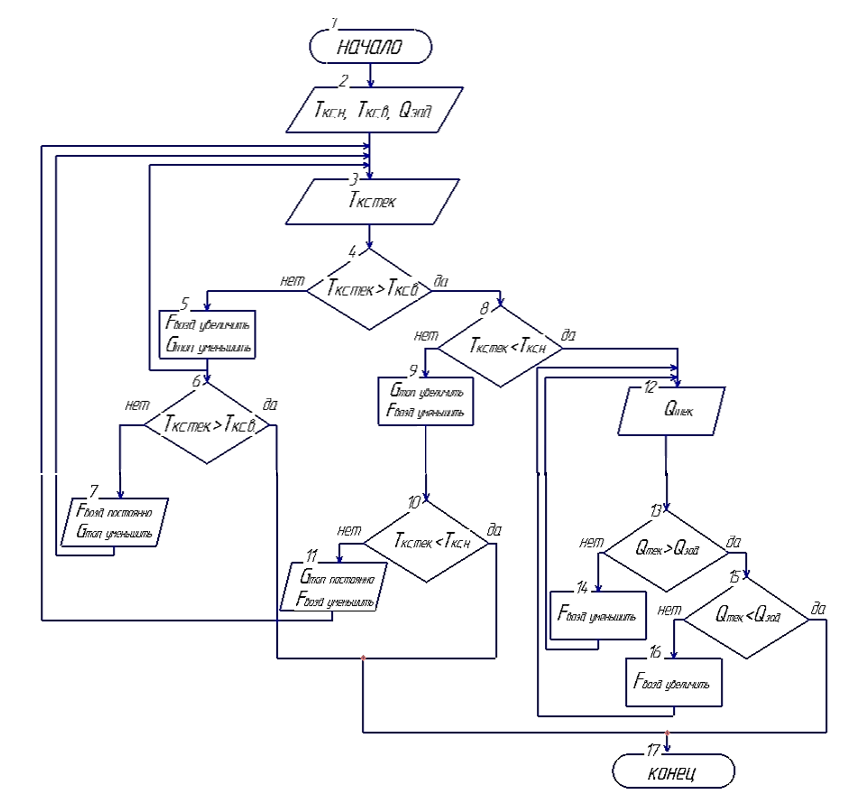

На рисунке 3 представлена блок-схема алгоритма работы системы регулирования температуры НТКС.

После пуска системы следует установка начальной величины задания температуры Ткс.н., Ткс.в. Далее следует опрос датчиков температуры Ткс.тек. Затем проверяется условие Ткс.тек>Ткс.в (текущее значение величины температуры больше верхнего предельного значения температуры НТКС). Если текущее значение все же превышает верхний предел температуры, то вырабатываются сигналы на увеличение подачи топлива в топку и уменьшение расхода подачи воздуха. Далее цикл повторяется и через некоторое время опять проводится опрос датчиков на текущее значение температуры. Если снова повторяется не соответствие этого условия, то вырабатываются сигналы на уменьшение подачи топлива в топку и постоянного значения расхода подачи воздуха.

При выполнении условия Ткс.тек>Ткс.в, текущее значение температуры проверяется следующим условием Ткс.тек<Ткс.н. (проверка значения температуры НТКС по нижнему пределу). Если текущее значение все же меньше нижнего предела температуры, то вырабатываются сигналы на увеличение подачи топлива в топку и увеличение расхода подачи воздуха. Снова цикл повторяется и через некоторое время опять проводится опрос датчиков на текущее значение температуры. Если снова повторяется не соответствие этого условия на нижний предел температуры, то вырабатываются сигналы на увеличение значения расхода подачи воздуха и постоянного значения подачи топлива в топку.

Если текущее значение температуры НТКС соответствует условиям Ткс.тек>Ткс.в., и Ткс.тек.>Ткс.в., то далее производится определяется расчет соотношения «топливо-воздух». Контроль качества процесса горения можно вести по содержанию CO2 и O2. При оптимальном значении коэффициента расхода воздуха по отношению к расходу топлива определяют при температуре НТКС. Тем самым управление подачей воздуха должно вестись с довольно высокой точностью и обеспечивать отклонение значения CO2 не более чем на ±0,5 %. Если Qтек - текущий коэффициент содержания CO2 будет меньшим заданного коэффициента, то будет подан сигнал на увеличение расхода подачи воздуха. При большом значении Qтек текущего коэффициента, вырабатывается сигнал на уменьшение расхода подачи воздуха дутьевого вентилятора.

Рисунок 3 – Блок-схема алгоритма работы системы управления тепловым режимом шахтной котельной установки с топкой низкотемпературного кипящего слоя

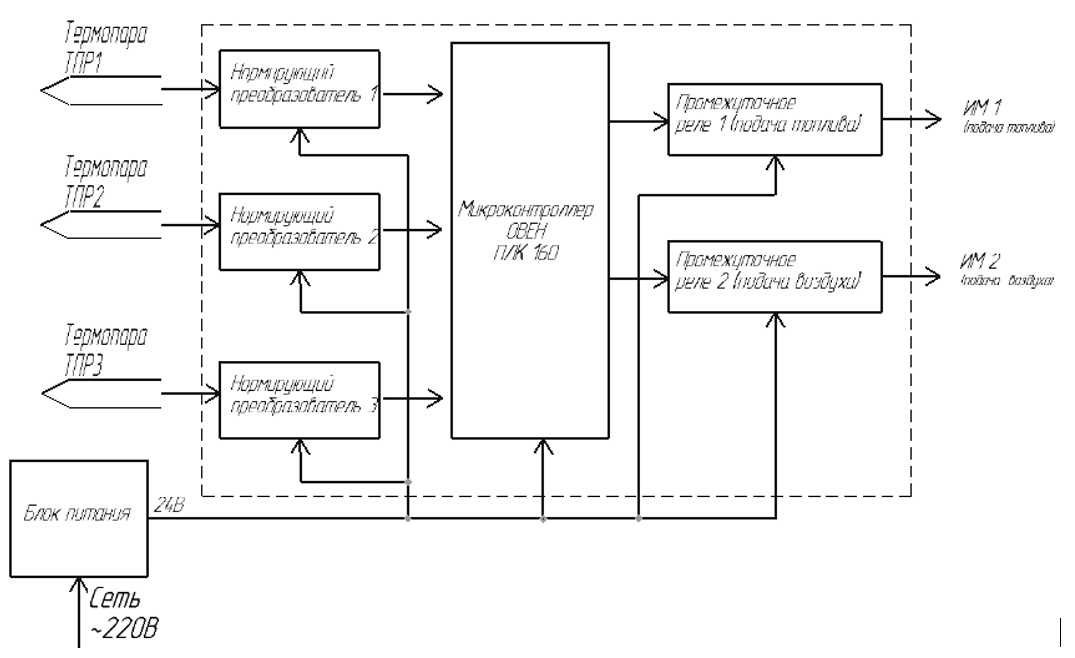

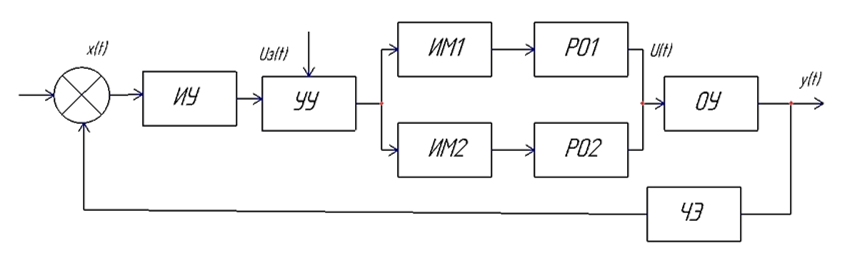

Чтобы соответствовать выдвинутым требования к разрабатываемому блоку контроля температуры нужно разработать структурную схему этой системы. Надо иметь в виду наличие блока питания, которым обеспечивается необходимые уровни и качество спрашивающей напряжения, в базовой аппаратуры, автоматизация технологического объекта – котельной установки, в рамках которой будет использовано разрабатываемая система. Структурная схема приведена на рисунке 4.

Рисунок 4 – Структурная схема разрабатываемой системы управления тепловым режимом в котельной установке с топко низкотемпературного кипящего слоя

Разрабатываем функциональную схему на основе уже разработанной структурной схемы. Функциональная схема разрабатываемой системы управления тепловым режимом котельной установке с топкой НТКС показана на рисунке 5.

Разработанная функциональная схема системы управления тепловым режимом состоит из канала контроля и сигнализации состояния технологического параметра - температуры в топке НТКС.

В данном случае поддержание теплового режима шахтной котельной установки с топкой НТКС регулируемые переменные характеризуют протекание технологического процесса.

Управляющее устройство (УУ) на основании измерения регулируемых переменных и задающих воздействий формирует управляющее воздействие на объект регулирования. Регулируемой величиной y(t) является температура в топке НТКС. Данная система предназначена для подержания необходимого режима, т.е. изменения температуры y(t).

Рисунок 5 – Функциональная схема разрабатываемой системы управления теплового режима котельной установки с топкой НТКС

Функциональная схема также состоит из объекта управления и устройства управления. Объект управления (ОУ) является основным элементом системы, то есть котельная установка, заданный режим работы которых должен поддерживаться устройством управления (контроллером ПЛК160 (М02)) при помощи регулирующих органов.

Под управляющим подразумевается устройство, обеспечивающие процесс управления, т.е. целенаправленное действие, приводящие к желаемому изменению управляемой переменной (температурой НТКС). Для уменьшения ошибки регулирования в систему вводят обратную связь.

На управляющее устройство оказывает управляющее воздействие Uз(t) на вход системы, формируя программу изменения регулируемой величины. УУ подает сигналы исполнительным механизмам (ИМ1, ИМ2) – однооборотным электродвигателям, который непосредственно является корректирующим звеном системы. Управляющие воздействие корректируется в зависимости от выходной величины y(t). чувствительный элемент (ЧЭ) преобразует управляемую величину в пропорциональную ей и удобную для использования в САУ.

В качестве данного элемента используются термопары, на выходе которой формируется напряжение, пропорциональное температуре НТКС. Затем этот сигнал подается измерительное устройство (ИУ). Выявления соответствий требуемого и полученного значения выполняет управляющее устройство.

ЗАКЛЮЧЕНИЕ

Были проведены исследование и анализ процесса сжигания твердого топлива в шахтной котельной установке низкотемпературного кипящего слоя. Переработка низкосортного твердого топлива в теплоту является особенно эффективной и целесообразной именно для условий шахтных котельных установок с последующим использованием выработанной теплоты на собственные нужды (обогрев ствола, отопление всех шахтных зданий и сооружений), поскольку позволяет использовать собственное шахтное некондиционное топливо, отходы углеобогащения и при этом затраты на транспортировку отсутствуют.

В работе произведен критический обзор технических решений при автоматизации технологического процесса.

При написании данного реферата квалификационная работа магистра не завершена. Дата окончательного завершения работы — июнь 2023 г. Полный текст работы и материалы по теме работы могут быть получены у автора или его научного руководителя после указанной даты.

Список источников

- Вискин Ж. В. и др. Сжигание угля в кипящем слое и утилизация его отходов. — Донецк: Новый мир, 1997. — 121 с.

- Махорин К. Е., Хинкис П. А. Сжигание топлива в псевдоожиженном слое. — К.: Наукова думка, 1989. — 204 с. — 196 с.

- Толпежников, Л. И. Автоматическое управление процессами шахт и рудников / Л. И. Толпежников. – Москва: Недра, 1985. – 352 с.

- Батицкий, В. А., Автоматизация производственных процессов и АСУ ТП в горной промышленности: Учеб. для техникумов / В. А. Батицкий, В. И. Куроедов, А. А. Рыжков. – Москва : Недра, 1991.

- Ткаченко А.Е. Повышение эффективности работы шахтного комплекса теплоснабжения при совместной работе котельных агрегатов НТКС на тепловую сеть: автореф. дис. кан. тех. наук. – Донецк; 2018. – 26с.

- Ткаченко А.Е. Определение параметров рационального функционирования группы котлоагрегатов НТКС на тепловую сеть шахты // Вестник Академии гражданской защиты. Выпуск 4 (12), 2017. С. 63-72.

- ОВЕН ПЛК 160. Контроллер программируемый логический. Руководство по эксплуатации. – 52 с.