Реферат по теме выпускной работы

Зміст

- Вступ

- 1. Актуальність теми

- 2. Мета, функції і завдання САУ

- 3. Конструктивні та технологічні особливості кисневого турбокомпресора

- 4. Огляд системи автоматичного керування турбокомпресором

- 4.1 Формалізація обʼєкта управління

- 4.2 Аналіз структурної схеми САУ турбокомпресора

- Висновки

- Перелік посилань

Вступ

Від ефективності та надійності роботи компресорної установки залежать ККД та довговічність комплексу в цілому.

Взагалі, відцентрові компресорні установки є невід'ємною складовою більшості промислових і громадських комплексів, їх використовують на компресорних станціях металургійних заводів, машинобудівних підприємств у гірничодобувній, нафтопереробній промисловості для транспортування великих обсягів газу.

Турбокомпресори є досить довговічними, надійними та екологічно безпечними установками, що відповідають сучасним технологічним вимогам та встановленим стандартам.

Регулювання тиску в кисневому компресорі є пріоритетним завданням при створенні систем автоматичного керування турбокомпресором, тому що ступінь компрімування кисню та подача його на заводські об'єкти та установки повністю залежить від продуктивності компресора, яку при створенні ефективної САУ можна регулювати відповідно до вимог користувача до розробленої системи.

Головним питанням при автоматизації компресора є забезпечення безперебійної подачі стисненого кисню в заводську мережу, необхідної якості та кількості.

1. Актуальність теми

Актуальність цієї теми визначається, по–перше, тим, що забезпечення стисненим газом обладнання, установок та печей на металургійному виробництві є першочергово важливим завданням. По–друге, у сучасних умовах компресорні установки загалом визначають ефективність роботи киснево-компресорного цеху для підприємства. Проблематика створення ефективної та економічно вигідної системи автоматичного управління компресорною установкою на металургійному підприємстві досі залишається актуальним завданням.

2. Конструктивні та технологічні особливості кисневого турбокомпресора

Кисневі турбокомпресори – надійні машини і значно перевершують за своїми експлуатаційними якостями поршневі кисневі компресори. Іншою важливою їх перевагою є те, що кисень, стиснутий у турбокомпресорах, не забруднений водою чи емульсією.

Компресори поділяють за кількістю щаблів стиску на:

– одноступінчасті компресори;

– двоступінчасті компресори;

– багатоступінчасті компресори.

Як обʼєкт, що розглядається, обраний багатоступінчастий відцентровий турбокомпресор КТК 12,5/16.

Компресор призначений для компремування та подачі газоподібного кисню до заводської мережі споживачів. Робітничим агентом є кисень концентрацією до 99,8% за обсягом із відносною вологістю за умов всмоктування до 100% [2].

Рисунок 2.1 – Зовнішній вигляд кисневого турбокомпресора

Кисневий турбокомпресор (рис. 1.2) складається з наступних основних вузлів: компресора (1), корпусу, ротора (2), синхронного двигуна (3), підшипників та холодильників. Ротор компресора складається із сталевого валу, на який посаджені робочі колеса та розвантажувальний поршень (думміс).

На (рис. 1.3) зображено узагальнену схему багатоступінчастого відцентрового турбокомпресора. Забезпечити найбільший ступінь компримування кисню, дозволить застосування багатоступеневого турбокомпресора, який переважає застосування одноступеневих компресорів, за рахунок досягнення високих показників тиску.

Рисунок 2.2 – Узагальнена схема багатоступінчастого компресора

(анимация: 6 кадров, 145 килобайт)

Розглядаючи узагальнену структуру компресора видно, що конструктивно складається з: робочого валу (1), всмоктуючого патрубка (2), випускного патрубка (3), корпусу компресора (4), робочих коліс (8).

Компресор має 8 ступенів стиснення, розподілених таким чином:

– перший корпус (5) – 2 ступені;

– другий корпус (6) – 4 ступені;

– третій корпус (7) – 2 ступені.

Процес стиснення кисню в турбокомпресорній установці є політропним, тобто у процесі компримування газу відбувається його нагрівання, рахунок переходу кисню в тепло енергію, затрачувану подолання сил тертя.

3. Мета, функції і завдання САУ

Мета створюваної системи – покращення системи забезпечення безперебійної подачі стисненого кисню в заводські обʼєкти та установки шляхом створення автоматичної системи управління тиску для турбокомпресора.

Для реалізації поставленої мети необхідно:

– володіти інформацією про значення тиску після байпасу;

– володіти інформацією про значення тиску на виході компресора;

– реалізувати алгоритми розрахунку керуючого сигналу виходячи з усієї наявної інформації;

– реалізувати звʼязок отриманої системи із диспетчерським пунктом.

Основне завдання регулювання режиму роботи компресорних агрегатів і станцій полягає в підтримці постійного заданого тиску стисненого повітря в пневмомережі шляхом зміни продуктивності компресорів відповідно до споживання стисненого кисню.

Внаслідок цього, очевидно, сумарні енергетичні витрати на автоматизованих кисневих станціях будуть нижчими, ніж на станціях, де автоматика відсутня.

Основні функції, які має виконувати система автоматичного керування:

1) функції управління:

– нормалізація тиску кисню на виході турбокомпресора;

2) функції інформаційні:

– збір інформації з датчиків та передача до керуючого контролера;

– сигналізація про аварійні ситуації;

– зв'язок керуючого контролера з диспетчерським пунктом для отримання та передачі даних.

Основною функцією застосування частотного регулювання числа обертів двигуна є підтримання значення тиску на виході компресора, шляхом автоматичного регулювання витрати шляхом зниження або підвищення числа обертів двигуна, що забезпечує необхідне значення стиснення кисню в заводську мережу [5].

Застосування частотного приводу забезпечить:

– підтримка заданого рівня тиску;

– плавне зміна витрати кисню;

– відмова від додаткової запірно–регулюючої арматури;

– високу продуктивність турбокомпресора в режимі мінімального навантаження;

– збільшить значення напрацювання на відмову у турбокомпресорній установці;

– зниження ймовірності виникнення помпажу під час роботи компресора;

– зменшення числа пускових струмів в електричній мережі турбокомпресора.

4. Огляд системи автоматичного керування турбокомпресором

Розробка системи автоматичного управління турбокомпресором у свою чергу передбачає контроль та керування параметрами, що впливають на режими роботи обʼєкта управління.

Для забезпечення ефективного керування компресорної установки необхідно:

– вимірювати тиск на виході компресора;

– вимірювати споживаний витрата кисню;

– регулювати частоту обертання двигуна за допомогою застосування високовольтного перетворювача частоти (ПЧ) для підтримки заданого значення тиску на виході компресора.

4.1 Формалізація об'єкта управління

Для забезпечення нормального режиму роботи та своєчасного виявлення порушень у роботі кисневого турбокомпресора необхідний постійний контроль ряду параметрів, аналіз ситуації, видача впливів, що управляють, і аварійних сигналів при відхиленні контрольованих параметрів.

Внаслідок вищесказаного слід виділити контроль та регулювання тиску та витрати, які є ключовими параметрами для повноцінної роботи компресора.

Для успішного регулювання тиску на виході компресора потрібна висока швидкодія системи автоматичного керування та мала інерційність системи [9].

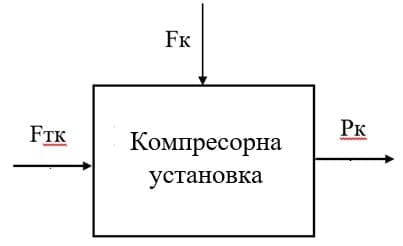

Рисунок 4.1 – Кисневий турбокомпресор як об'єкт управління

Виходячи з вищевикладеного, визначені регульовані змінні, керуючі та впливи, що обурюють (рис. 1) [1].

Для успішного регулювання тиску на виході компресора потрібна висока швидкодія системи автоматичного керування (САУТК) та мала інерційність системи. Слід також враховувати явище помпажу, яке необхідно компенсувати, щоб запобігти погіршенню вихідних характеристик об'єкта або виведення його з робочого стану.

Регульованим параметром є:

– тиск кисню на виході компресора PK, мПа.

Керуючим параметром є:

– продуктивність турбокомпресора FТК, м3/с.

Обурюючим параметром є:

– витрата споживання FK.

4.2 Аналіз структурної схеми САУ турбокомпресора

Принцип побудови САУ по відхиленню (принцип зворотного зв'язку) за допомогою одного основного контуру управління для даного обʼєкта – кисневого турбокомпресора не дозволяє отримати необхідну ефективність управління, так як залишиться неврахованим основне обурення по витраті споживання кисню, без якого буде неможливо точно регулювати постійно зміну на виході компресора рахунок зміни продуктивності компресора. У свою чергу, застосування комбінованого принципу управління передбачає одне тимчасове використання управління з відхилення та управління з обурення, поєднуючи переваги двох принципів управління в одній системі [3].

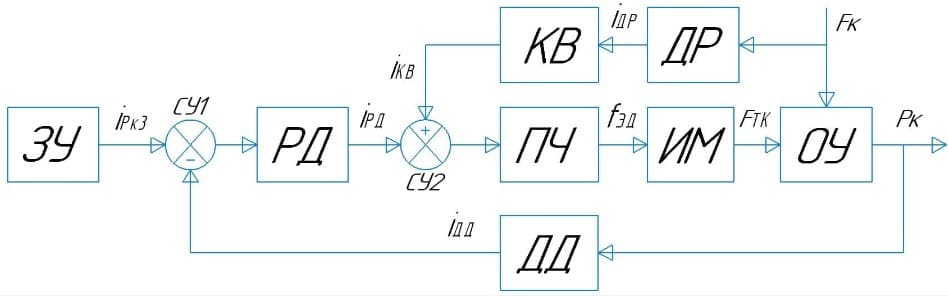

Комбінована САУ кисневим турбокомпресором являє собою сукупність об'єкта управління, регулятора і датчика, а регулювання здійснюється за змінною, що керується, та по основному обурюючому впливу (рис. 2).

Рисунок 4.2 – Комбінований принцип управління

Функціональні елементи системи: ОУ – обʼєкт управління (кисневий турбокомпресор); ЗУ – пристрій, що задає; ДД – датчик тиску; ДР – датчик витрати; СУ1, СУ2 – порівнюючі пристрої; РД – регулятор тиску; ПЧ – високовольтний частотний перетворювач; ИМ – виконавчий механізм (двигун турбокомпресора).

Принцип функціонування САУ кисневим турбокомпресором із застосуванням комбінованого принципу управління, полягає в наступному: проводиться вимірювання тиску датчиком (ДД), керованої змінної РK, струмовий сигнал IДД, за допомогою порівнює пристрою (СУ1) порівнюється з струмовим задає сигналом IРК3. Елемент порівняння формує сигнал неузгодженості, який надходить на регулятор (РД), де формується керуючий вплив IРД за допомогою регулятора тиску (РД). За допомогою дат–чика витрати (ДР), вимірюється основне обурення — споживаний витрата FК і сигнал надходить на компенсатор обурення (КВ), який формує сигнал помилки IКВ змінюється обурення і надходить на порівнюючий пристрій (СУ2), яка порівнює сигнал з IРД та з урахуванням мінливого обурення, формує загальне керуючий вплив IПЧ для перетворювача частоти (ПЧ), той в свою чергу формує і видає керуючий вплив у вигляді необхідної зміни частоти живлячої напруги (fЭД) на виконавчий механізм (ИМ), необхідного для зміни частоти обертання його вала, за допомогою якого проводиться регулювання продуктивності всього обʼєкта управління (ОУ), зміна продуктивності турбокомпресора призводить до відповідної зміни тиску кисню РК на виході компресорної установки.

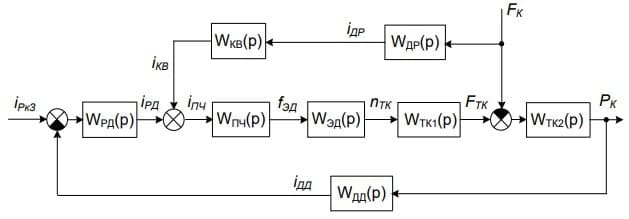

На основі аналізу особливостей кисневого турбокомпресора як об'єкта автоматичного управління та запропонованої вище концепції побудови САУ (рис.2), розроблено структурну схему САУ тиском кисню кисневого турбокомпресора, яка наведена на рис.3 [7].

Рисунок 3.1 – Структурна схема САУ тиском кисневого турбокомпресора

Згідно отриманої структурної схеми (рис.3) система автоматичного керування тиском кисневого турбокомпресора складається з наступних елементів: WТК1(p) та WТК2 (p) – передавальні функції турбокомпресора; WЭД(p) – передатна функція приводного електродвигуна кисневого турбокомпресора; WПЧ(p) – передатна функція перетворювача частоти; WРД(p) – передатна функція регулятора тиску; WКВ (p) – переду - точна функція компенсатора обурення; W ДР(p), WДД(p) – передавальна функція датчика витрати кисню і датчика тиску.

САУ, що розробляється, реалізується з використанням комбінованого принципу управління: зі зворотним зв'язком по керованій змінній – тиску кисню на виході турбокомпресора РК і компенсаційним каналом по основному збуренню – споживаній витраті кисню FК (рис.3).

Розробляється САУ реалізується з використанням комбінованого принципу управління: зі зворотним зв'язком по керованої змінної – тиску кисню на виході турбокомпресора РК і компенсаційним каналом по основному збуренню – споживаному витраті кисню FК (рис.3).

У розроблюваної САУ керована змінна–тиск кисню на виході турбокомпресора рK, вимірювана датчиком тиску WДД(p), перетворюється у відповідний електричний сигнал постійного струму iДД. Вихідний сигнал датчика тиску iДД порівнюється з струмовим сигналом iРК3, який є задає впливом в САУ і величина якого визначається за необхідним значенням тиску кисню на виході компресора PКЗ = 1,6 МПа (рис.3). Сигнал неузгодженості надходить на регулятор тиску WРД(p), який формує керуючий вплив iРД.

У компенсаційний канал по обуренн–споживаному витраті кисню Fквходить датчик витрати кисню WДР(p) і компенсатор обурення WКВ(p) (рис.3). Даний канал дозволяє врахувати в загальному керуючому впливі iПЧ вплив змінюється збурює впливу – споживаного витрати кисню за рахунок додавання в загальне керуючий вплив iПЧ сигналу компенсатора обурення iКВ (рис.3).

Загальна керуючий вплив іПЧ подається на виконавчий пристрій, функції якого розробляється САУ виконує перетворювач частоти WПЧ (p), який формує і видає керуючий вплив у вигляді необхідної зміни частоти живлячої напруги fЭД на приводний електродвигун турбокомпресора WЭД(p) для зміни частоти обертання його вала nТК. Внаслідок цього змінюється частота обертання валу турбокомпресора nТК та, відповідно, продуктивність fТК кисневого турбокомпресора. Зміна продуктивності турбокомпресора призводить до відповідної зміни тиску кисню PК на виході турбокомпресора (рис.3) [11].

Висновок

Аналіз конструктивних і технологічних особливостей обʼєкта, дозволив провести огляд системи автоматичного управління, побудованої за комбінованим принципом, який дозволить здійснювати вироблення сигналу управління, із застосуванням зворотного зв'язку по керованій змінній – PК, а також з урахуванням компенсації обурення за споживаною витратою кисню – FК, внаслідок буде здійснено підтримку тиску кисню на виході компресора на заданому рівні, забезпечуючи безперебійну подачу стисненого кисню заводські об'єкти та установки.

Перелік посилань

- Гаврилов П.Д., Гимельшейн Л.Я., Медведев А.Е. Автоматизация производственных процессов. Учебник для ВУЗов. М.: Недра, 1985, 215с.

- Частотное регулирование производительности компрессоров. НТЦ ЭНЕРГО–РЕСУРС [Электронный ресурс] URL: https://en-res.ru/stati/chastotnoe-regulirovanie-proizvoditelnosti-kompressorov.html.

- Миллер Р. Теория переключательных схем / Р. Миллер. – М.: Наука, 1971. – Том 2: Последовательностные схемы и машины. – 304 с.

- С.А. Абдурашитов, А.А. Тупиченков, И. М. Вершинин, С.М. Тененгольц. Насосы и компрессоры. М.,

Недра

, 1974. 296 с. - Михайлов А.К., Ворошилов В.П. М69. Компрессорные машины: Учебник для вузов. – М. Энергоатомиздат, 1989. 288 с.

- В.И. Елин, К.Н. Солдатов, С.М. Соколовский. Насосы и компрессоры 1958. 353 с.

- Бухарин Н.Н. Моделирование характеристик винтовых компрессоров. – Л.: Машиностроение, 1983. – 214 с.

- Гликман Б. Ф. Математические модели пневмогидравлических систем. – М.: Наука. Гл. ред. физ.– мат., 1986. – 368 с.

- Башарин А.В., Новиков В.А., Соколовский Г.Г. Управление электроприводами: Учебное пособие для вузов. Л.: Энергоиздат. Ленинградское отделение, 1982. – 392 с.

- Важнов А.И. Переходные процессы в машинах переменного тока. Л.: Энергия. Лениградское отделение, 1980. – 256 с.

- Лукас, В.А. Теория автоматического управления. / В.А. Лукас – М.: Недра, 1990. – 416 с.