Реферат по теме выпускной работы

Содержание

- Введение

- 1. Анализ технологического процесса нагрева заготовок в методической трехзонной печи как объекта автоматизации.

- 2. Цель и задачи исследования, планируемые результаты

- 3. Критический обзор известных технических решений по автоматизации технологического процесса нагрева заготовок в трехзонной методической печи

- 4. Обоснование направления автоматизации технологического процесса нагрева заготовок в методической трехзонной печи

- 5. Алгоритмизация и схемотехнические решения системы автоматизации

- Выводы

- Список источников

Введение

Технико-экономические показатели работы методических печей зависят как от технических возможностей, которыми располагают печи, так и от качества управления их тепловым режимом. Технические возможности методической печи определяются совокупностью ее конструктивных и теплотехнических характеристик. При работе печей эти характеристики являются наперед заданными, поскольку они формируются при расчете, конструировании и строительстве печей. Поэтому улучшение показателей работы действующих методических печей может достигаться главным образом путем совершенствования процесса управления их тепловым режимом. По выполняемым функциям широко применяемые системы автоматизации теплового режима аналогичны и отличаются между собой главным образом лишь в деталях. С помощью действующих систем автоматизации обычно осуществляется автоматический контроль температуры рабочего пространства печи по зонам, расхода топлива и воздуха, поступающих к горелочным устройствам отдельных зон, и давления газов в зоне, примыкающей к окну выдачи, а также автоматическое регулирование температуры по зонам путем изменения расхода топлива, автоматическое поддержание заранее заданного соотношения топливо-воздух и автоматическая стабилизация давления газов под сводом в районе окна выдачи нагретых заготовок из печи. По мере интенсификации процессов прокатного производства и повышения требований, предъявляемых к качеству нагрева металла, выявилась необходимость видоизменения и расширения функций, возлагаемых на системы автоматизации теплового режима методических печей.

1. Анализ технологического процесса нагрева заготовок в методической трехзонной печи как объекта автоматизации.

Методические печи, применяемые для нагрева заготовок перед листопрокатными станами, наиболее распространены в металлургическом производстве.

В печах этого типа нагревают обычно заготовки толщиной 60-400 мм, шириной 60-1850 мм и длиной от 1000 до 12000 мм, масса которых составляет от 50 до 40000 кг.

Одной из основных особенностей методических печей является противоточное движение в них газов и металла.

Нагревательный металл толкателем перемещается по водоохлаждаемым трубам. Топливо сжигается с помощью горелок, расположенных над и под поверхностью металла. Продукты сгорания двумя потоками – верхним и нижним движутся вдоль рабочего пространства печи в направлении, противоположном движению металла, т.е. противотоком. Через дымовые каналы продукты сгорания удаляются в боров и из него через рекуператор и дымовую трубу в атмосферу. Нагретый металл через окно выдачи попадает на рольганг и по нему к стану.

Тепловой и температурный режимы работы методических печей неизменны во времени. Вместе с тем температура в методиче¬ских печах значительно меняется по длине печи. Характер изменения температуры, зависящий от требуемого графика нагрева металла, определяет как количество и назначение зон печи, так и режим теплообмена в каждой из них. Холодный металл поступает в зону наиболее низких температур и, продвигаясь навстречу дымовым газам, температура которых все время повышается, постепенно (методически) нагревается.

Первая (по ходу металла) зона имеет изменяющуюся по длине температуру и называется методической зоной. Сжигания топлива в этой зоне не производится. В ней металл постепенно подогревается до поступления в отапливаемую зону высоких температур (сварочную зону).

Во избежание возникновения чрезмерных термических напряжений необходим медленный нагрев массивных тел, в интервале температур от 0 до 500° С. Постепенный нагрев металла в методической зоне обеспечивает такую скорость нагрева, при которой не возникает недопустимого перепада температур по сечению заготовки.

Вторая (по ходу металла) зона называется зоной вы¬соких температур или сварочной зоной. Назначение этой зоны — быстрый нагрев поверхности заготовки до конечной температуры, составляющей 1150 – 1250 °С. Для интенсивного нагрева поверхности металла до этих температур в сварочной зоне необходимо обеспечивать температуру на 150 – 250 °С выше.

Третья (по ходу металла) томильная зона (зона вы¬держки) служит для выравнивания температуры по сечению металла и ликвидации холодных пятен на нижней поверхности заготовок. В сварочной зоне до высоких температур нагревается только поверхность металла; температура средних слоев металла, естественно, значительно меньше температуры поверхности, т.е. создается перепад температур по сечению металла, недопустимый по техно¬логическим требованиям. В томильную зону металл поступает с этим перепадом температур по толщине. Температуру в томильной зоне поддерживают всего на 50 – 70°С выше необходимой конечной температуры нагрева металла. Поэтому температура поверхности металла в томильной зоне практически не меняется и поддерживается на достигнутом в сварочной зоне уровне; происходит только выравнивание температуры по толщине металла в условиях равномерно распределенного радиационного режима внешнего теплообмена.

При регулировании тепловым режимом методической печи температуру заготовок на выходе из печи выбирают с учетом ее влияния на условия нагрева металла, на прокатку и качество проката: чем выше температура на выходе из печи, тем, как правило, больше пластичность металла, меньше усилие и расход электроэнергии, затрачиваемые на его деформацию при прокатке, меньше износ и риск повреждения прокатного оборудования, т.е. с ростом температуры на выходе из печи условия прокатки становятся более благоприятными. Требуемая по условиям прокатки температура на выходе тем выше, чем ниже мощность привода клетей прокатного стана, больше расстояние от методической печи до стана и больше необходимое обжатие.

Обычно желательно, чтобы температура заднего конца заготовки превышала температуру переднего конца, так как задний конец в течение большего времени находится в прокатке и, следовательно, в большей степени охлаждается до окончания прокатки. Требуемое распределение температуры по длине заготовки зависит от скорости прокатки. Так, для прокатных станов старой конструкции было желательно, чтобы темпе¬ратура заднего конца сляба на 30 С превышала температуру переднего конца. На современных станах, работающих с большми скоростями прокатки, достаточен меньший перепад.

Тепловой режим печи зависит от производительности, скорости перемещения металла вдоль печи, так как методическая печь работает в одной поточной линии с прокатным станом и скорость перемещения металла зависит от темпа прокатки, который в течение коротких отрезков времени может колебаться в широких пределах вплоть до остановок стана, когда скорость перемещения металла становится равной нулю.

Колебания скорости движения металла приводят к изменению времени, за которое заготовки проходят тот или иной участок печи, а сле-довательно, и к изменению количества тепла, полученного ими на этом участке, если температура в зоне остается постоянной. При замедлении темпа прокатки и особенно при остановках стана это приводит к перегреву металла вплоть до сваривания заготовок, к увеличению угара и расхода топлива, а при увеличении темпа - к недогреву металла, к остановкам стана в связи с отсутствием нагретого металла.

Таким образом, при переменной производительности методической печи автоматическая стабилизация температуры в зонах не обеспечивает требуемый нагрев металла. В этом случае система управления должна определятъ скорость продвижения металла и при ее изменении автоматически изменять температурный режим печи таким образом, чтобы обеспечить требуемый нагрев металла в каждой зоне. Системы, реали-зующие такое управление, сравнительно просты, и их целесообразно использовать на всех методических печах.

Требуемый температурный режим в методической печи зависит от скорости продвижения металла. В связи с этим были созданы каскадные системы автоматического управления температурным режимом методических печей. Каждая такая система включает локальные САР температуры в зона отопления и управляющее устройство, которое определяет скорость продвижения металла и при ее изменени автоматически изменяет (корректирует) задания локальным регуляторам температуры таким образом, чтобы обеспечить требуемый нагрев металла в каждой зоне. Эти системы различаются главным образом тем, какой параметр использован в них в качестве меры скорости продвижения металла или темпа прокатки.

Первоначально в качестве такого параметра выбирали температуру в методической зоне печи или температуру отходящих газов, так как увеличение скорости родвижения металла приводит к снижению этих температур, а уменьшение скорости – к их росту. Однако от этого информационного сигнала пришлось отказаться, так как указанная зависимость имеет место только при постоянном температурном режиме в зонах отопления. Если же температуры в зонах изменяют, например, в связи с изменением темпа прокатки, то эта зависимость становится неоднозначной и существенно различной при переходном и установившемся режимах.

Более контролируемым параметром является температура поверхности металла, измеряемая радиационным пирометром примерно в середине методической зоны. Между этой температурой и скоростью продвижения металла также существует обратная зависимость, которая более устойчива. В этих системах сигнал выходного датчика потенциометра, работающего в комплекте с радиационным пирометром, преобразуется и поступает на вход регуляторов температуры сварочных зон, изменяя задание на требуемую величину.

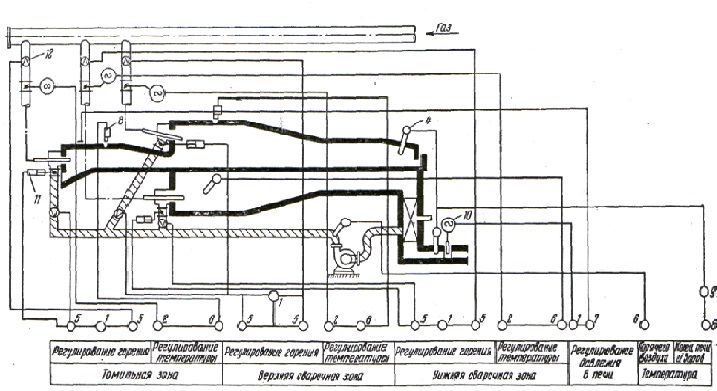

Рисунок 1 – Технологическая схема методической трехзонной печи (анимация: 5 кадров, задержка 1500 мс, 60 килобайт)

2. Цель и задачи исследования

Основной задачей является получение металла с заданной температурой поверхности и допустимым по условиям прокатки перепадом температур по сечению. Выполнить это при поcтоянной производительности печи и одинаковых параметрах загружаемого металла нетрудно. Для этого достаточно стабилизировать температуру в зонах.

Однако методические печи работают в условиях, далеких от установившихся: меняется производительность печи, определяемая работой прокатного стана и соседних печей, изменяется темепартура, размеры, марка загружаемого металла. Поэтому основной задачей управления процессом нагрева является выработка такого температурного режима печи, чтобы все время получать заданное качество нагрева в условиях переменной производительности агрегата с учетом других возмущений. Управляющим воздействием является расход топлива на зону, определяющий температуру в ней.

Дополнительными задачами являются обеспечение малого окисления металла и полного использования топлива в печи. Управляющими воздействиями являются расход воздуха и тяга, определяемая положением шибера или направляющего аппарата дымососа.

Цель работы: разработка устройства автоматического управления нагрева заготовок в методической трехзонной печи.

Требования к системе автоматизации: необходимость определения скорости движения металла и при ее изменении автоматически изменять температурный режим печи таким образом, чтобы обеспечить необходимый нагрев металла в каждой зоне.

Требования к устройству: поддержание температуры в зонах печи; вывод информации на цифровое табло; осуществлений прогнозирования температуры нагрева заготовок.

3. Критический обзор известных технических решений по автоматизации технологического процесса нагрева заготовок в трехзонной методической печи

Применяемые системы автоматизации теплового режима методических печей по выполняемым функциям относятся к системам частичной автоматизации. Качество и эффективность работы этих систем нельзя признать удовлетворительными. Одна из основных причин заключается в том, что в составе применяемых систем фактически отсутствуют элементы автоматического контроля и регулирования параметров, определяющих качество нагрева металла: температуры поверхности заготовок и перепада температур по их сечению. Действующие системы автоматизации не располагают также элементами автоматического распределения тепловой мощности между отдельными зонами печи.

Эти обстоятельства, однако, не свидетельствуют о том, что применяемые системы автоматизации теплового режима методических печей неэффективны. Несмотря на определенные недостатки, эти системы все же облегчают и улучшают процесс управления методическими печами.

Ниже приводится описание некоторых наиболее распространенных систем автоматического контроля и регулирования теплового режима методических печей.

Система контроля и автоматического регулирования трехзонной печи, отапливаемой газом с постоянной теплотой сгорания. Принципиальная схема этой системы представлена на рис. 2. Схемой предусматривается контроль и регулирование следующих параметров:

1. температуры в рабочем пространстве томильной, верхней сварочной зоны и зоны нижнего подогрева;

2. соотношение топливо – воздух в тех же зонах;

3. давление в томильной зоне, а также контроль:

1. температуры дыма после рекуператора;

2. температуры горячего воздуха после эксгаустера;

3. температуры хвостовой части печи;

4. расхода газа и воздуха на каждую зону.

Рисунок 2 – Принципиальная схема автоматизации теплового режима печи, отапливаемой газом постоянной калорийности

Кроме этих параметров, могут контролироваться еще целый ряд других (давление газа и воздуха, расход газа на всю печь, температура дыма до рекуператора и т.д.).

Автоматический контроль и регулирование температуры зон печи. Схемы автоматического контроля и регулирования температуры всех зон однотипны.

Температура зон измеряется платинородий – платиновыми термопарами в фарфоровых чехлах либо радиационными пирометрами, которые визируются на дно карбофраксовых стаканов. Показания и запись температуры зоны осуществляются с помощью электронного потенциометра со встроенным реостатным датчиком. Потенциометр обычно работает в комплекте с изодромным регулятором, который с помощью электрического исполнительного механизма управляет дроссельной заслонкой, расположенной в трубопроводе, подводящем газ к зоне печи.

При отклонении измеряемой температуры от заданного значения регулятор, воздействуя на исполнительный механизм заслонки, изменяет расход топлива, стремясь поддерживать температуру в зоне на заданном уровне.

Задание регулятору температуры каждой зоны устанавливается сварщиком вручную в зависимости от температуры металла, выдаваемого из печи. В подавляющем большинстве случаев последняя определяется на глаз.

Регулирование соотношения топливо – воздух. Схемы автоматического регулирования соотношения топливо – воздух также однотипны для всех зон.

Расход газа и воздуха на каждую зону определяется с помощью измерительных диафрагм. Импульсные линии от диафрагм подсоединены к вторичным показывающим и самопишущим приборам, а также к струйному регулятору соотношения. Струйный регулятор управляет гидравлическим сервомотором, сочлененным с дроссельной заслонкой, расположенной в воздухопроводе соответствующей зоны.

При отклонении соотношения топливо – воздух от заданного значения, что может иметь место при изменении расхода топлива или изменении задания, струйный регулятор воздействует на заслонку в воздухопроводе таким образом, чтобы установить заданное соотношение топливо – воздух.

Регулирование давления в рабочем пространстве печи. Регулирование давления осуществляется по импульсу, отбираемому под сводом томильной зоны.

Для регулирования давления используется электрический астатический регулятор, который воздействует на электродвигатель лебедки дымового шибера.

Схемой регулирования предусматривается возможность дистанционного управления положением шибера путем кнопочного включения электродвигателя лебедки. Система регулирования давления имеет ручную установку задания регулятору.

Регулирование температуры зон печи. Температура зон измеряется платинородий – платиновыми термопарами, подсоединенными к электрическим потенциометрам со встроенными реостатными датчиками. Для регулирования температуры зон используется изодромный регулятор, воздействующий через электрический исполнительный механизм на сочлененные регулирующие краны расхода мазута и распылителя. При отклонении температуры от заданного значения система регулирования изменяет расход мазута и распылителя таким образом, чтобы устранить возникшее отклонение.

Регулирование соотношения топливо – воздух. Регулирование соотношения расходов мазута и воздуха осуществляются с помощью электрического регулятора, воздействующего с помощью электрического исполнительного механизма на дроссельную заслонку в воздухопроводе соответствующей зоны.

В измерительную схему регулятора соотношения входят индукционные датчики от измерителей расходов мазута и воздуха, а также щитовой задатчик соотношения топливо – воздух, градуируемый в величине коэффициента избытка воздуха.

Для измерение расхода мазута используется расходомер постоянного перепада, а для расхода воздуха – вторичный показывающий прибор со встроенным индукционным датчиком.

Регулирование давления в рабочем пространстве печи. Импульс давления отбирается под сводом верхней сварочной зоны и передается к электрическому астатическому регулятору колокольного типа. При отклонении измеряемого давления от заданного значения регулятор через электрический исполнительный механизм воздействует на дымовой шибер, изменяя его положение таким образом, чтобы устранить возникшее отклонение.

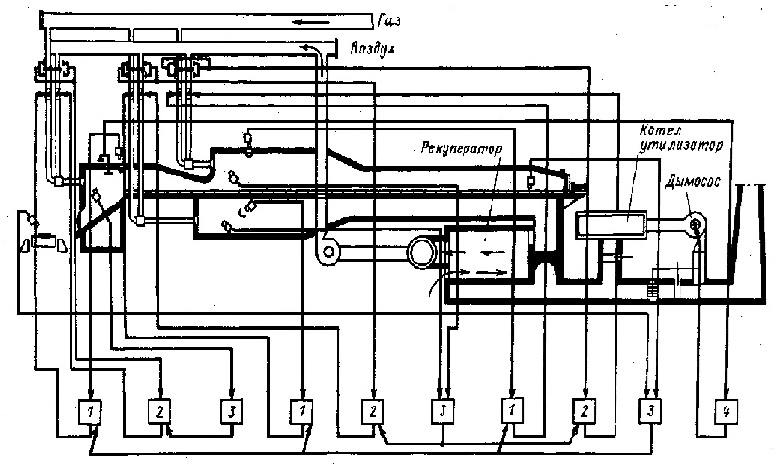

Система автоматического регулирования теплового режима методической печи.

Система автоматического управления тепловым режимом методической печи (рис. 3) включает следующие узлы автоматического регулирования: температуры в зоне 1, соотношения расходов топлива и воздуха на зону 2, оптимизации горения топлива в зоне 3, давления в рабочем пространстве 4.

Рисунок 3 – Схема системы автоматического регулирования теплового режима методической печи

Для обеспечения качественной работы системы в условиях изменяющейся производительности печи предусмотрен узел 5 коррекции заданий зональным регуляторам температуры.

Регулирование температуры в зоне печи осуществляется типовым комплектом приборов по сигналу термопары или пирометра. П- или ПИ-регулятор, изменяя расход топлива на зону, приводит в соответствие действительную температуру в печи с заданной, устанавливаемой сварщиком в зависимости от производительности печи, марки металла, температуры посада и качества нагрева. Последний параметр оценивают по температуре заготовки в процессе прокатки на стане, который измеряется фотоэлектрическим пирометром, обычно устанавливаемым за черновой клетью.

При изменении производительности, качества нагрева, температуры посада необходимо изменять задания зональным регуляторам температуры. Система коррекции вносит поправки в задания в зависимости от температуры нагреваемого металла в методической зоне, темпа выдачи заготовок из печи и при простоях печи.

Температура металла в методической печи при холодном посаде характеризует производительность печи. Измерение температуры осуществляется пирометром, визированным на торец заготовок через боковую стенку печи.

Темп выдачи заготовок оценивается с помощью фотореле, чувствительная головка которого визирована на заготовку в месте ее прохода у торца печи.

При остановке печи температура в зонах и температура металла повышаются, что может привести к пережогу и оплавлению металла. В системе коррекции на релейных элементах выполнена схема, постепенно снижающая тепловую нагрузку в печи в случае остановки стана: моторное реле времени включает эту схему, если в течение определенного интервала на его вход не поступит сигнал от фотореле, сигнализирующий о выдаче очередной заготовки.

В некоторых схемах вместо температуры металла в методической зоне печи в схему коррекции подается сигнал с прибора, измеряющего температуру раската.

Оптимальный режим горения – поддержание заданного значения коэффициента расхода воздуха обеспечивается двухконтурной системой регулирования. Оптимизатор изменяет задание И-регулятору соотношения по температуре факела: оптимальному соотношению соответствует максимальная температура. Температура измеряется радиационным пирометром, визированным непосредственно на факел.

Узел регулирования давления в печи должен обеспечивать небольшое положительное давления на уровне заготовок, при котором исключаются подсосы холодного воздуха и выбивание продуктов сгорания через рабочие окна. Вследствие работы горелочных устройств и профиля рабочего пространства статическое давление – в томильной зоне, наибольшее – в торце загрузки.

Типовой комплект приборов поддерживает давление в томильной зоне – зоне готовок металла, небольшое положительное давление на поду для исключения подстуживания нагретых заготовок. Отбор давления осуществляется через отверстие в своде печи. И-регулятор управляет шибером перед дымососом или дымовой трубой и изменяет тягу в печи для поддержания заданного давления.

На методических печах, оборудованных металлическими рекуператорами для подогрева воздуха или газа, предусматривается система автоматической защиты рекуператора или регулирования температуры подогреваемого компонента. По сигналу термопары, измеряющей температуру дыма перед рекуператором, или температуру стенки его трубы, или температуру воздуха и газа перед подачей в печь, ПИ-регулятор с помощью регулирующего клапана либо снижает температуру дыма, добавляя в него холодный атмосферный воздух, либо пропускает часть продуктов сгорания через байпас, минуя рекуператор.

Для оповещения персонала о нарушениях в работе и автоматического отключения печи при возникновении аварийных ситуаций предусматривается система звуковой и световой сигнализации и отключения печи при возникновении аварийных ситуаций предусматривается система звуковой и световой сигнализации и отключения газа и воздуха на печь. Отсечка подачи газа и воздуха к горелкам осуществляется при падении давления одного из компонентов горения и отключении питания приборов КИП и А.

Рассмотренная выше система автоматического регулирования тепловым режимом методической печи имеет следующие достоинства: для более качественной работы системы в условиях изменяющейся производительности печи предусмотрен узел коррекции заданий зональным регуляторам температуры; предусмотрена система звуковой и световой сигнализации при возникновении аварийных ситуаций.

Но система имеет и недостатки: устаревшая аппаратура автоматизации, нет вывода информации на цифровое табло. Перечисленные недостатки в данной курсовой работе будут устранены, путем обновления аппаратуры автоматизации, расширения функций автоматического регулирования параметрами системы, будет разработан блок световой индикации, для визуализации изменяющихся параметров системы автоматического регулирования нагрева заготовок.

4. Обоснование направления автоматизации технологического процесса нагрева заготовок в методической трехзонной печи

Основным направленно изменяемым параметром при управлении нагревом металла является температура рабочего пространства. Именно она в первую очередь определяет теплоотдачу металла, распределение температур в его массе, интенсивность окалинообразования, износ конструкций печи и другие важнейшие параметры, характеризующие процесс тепловой обработки металла и работу агрегата. Измеренная температура является главным источником информации о тепловом состоянии отдельных зон и всей печи в целом. На основе этой информации составляется инструкции по нагреву, выполняется тепловой расчет зон, рассчитывается нагрев металла, задается температурный профиль печи, осуществляется управление тепловым и температурным режимами. Достоверность результатов решения перечисленных задач в первую очередь зависит от того, какая величина принята в качестве температуры рабочего пространства, где и как она измерена.

Автоматическое регулирование температурного режима является, как правило, основной задачей системы автоматики металлургической печи. Температурный режим, уровень температуры в печи определяют теплоотдачу к металлу и, следовательно, скорость его нагрева, распределение температуры в массе металла, интенсивность окалинообразования, износ кладки печи и другие важнейшие параметры, характеризующие процесс тепловой обработки материала и работу самого агрегата.

Существующие системы автоматизации теплового режима методических печей по выполняемым функциям относятся к системам частичной автоматизации. Качество и эффективность работы этих систем нельзя признать удовлетворительными. Одна из основных причин заключается в том, что в составе применяемых систем фактически отсутствуют элементы автоматического контроля и регулирования параметров, определяющих качество нагрева металла: температуры поверхности заготовок и перепада температур по их сечению.

Поэтому необходимо стремиться к полной автоматизации системы регулирования нагревом заготовок, усовершенствованию системы автоматики, повышению безопасности работы.

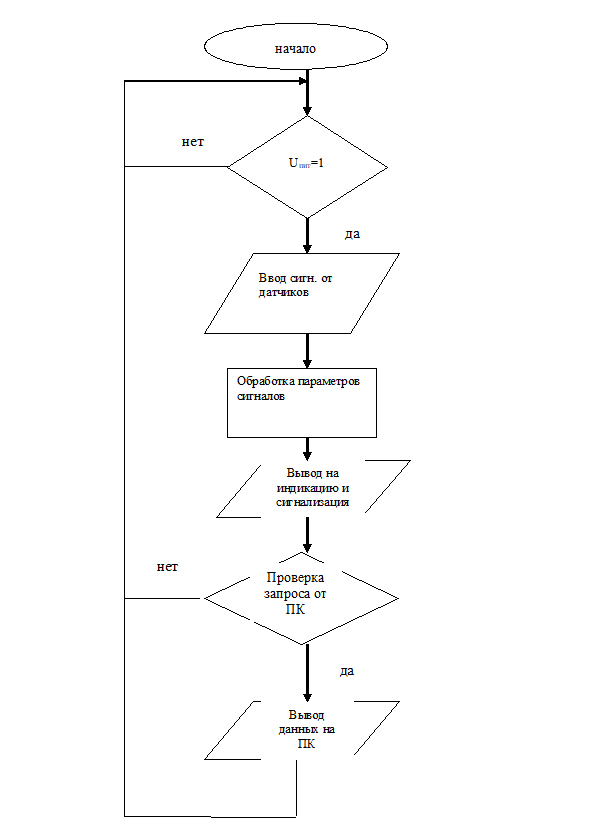

5. Алгоритмизация и схемотехнические решения системы автоматизации

Для лучшего понимания работы разрабатываемой системы автоматизации необходимо привести блок – схему алгоритма его работы. При этом для переработки аналоговых сигналов на входе устройства на логические сигналы, которые поступают в блок индикации необходимо привести идентификацию входных и выходных сигналов.

Система автоматического регулирования нагрева заготовок в трехзонной методической печи включает следующие узлы автоматического регулирования:

- температура в зоне;

- соотношение расходов топлива и воздуха на зону;

- скорость движения заготовок;

- давления в рабочем пространстве.

Рисунок 4 – Блок – схема алгоритма обобщенной работы системы управления

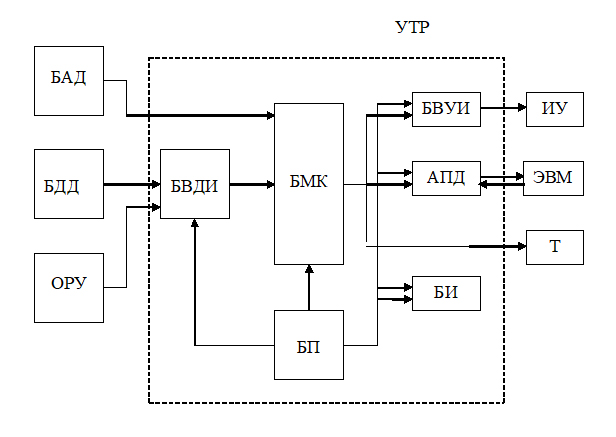

На основе поставленных задач к разрабатываемому блоку контроля и сигнализации технологических параметров разработаем структурную схему этого устройства. При этом нужно иметь в виду уже наличие блока питания, который обеспечивает необходимые уровни и качество питающего напряжения.

Структурная схема представлена на рис. 5.

Рисунок 5 – Структурная схема системы автоматизации методической трехзонной печи

В схеме приняты следующие обозначения:

УТР – устройство управления температурным режимом;

БП – блок питания;

БАД – блок аналолговых датчиков;

БДД – блок дискретных датчиков;

БМК – микроконтроллер;

БВДИ – блок ввода дискретной информации;

БВУИ – блок вывода управляющих команд;

АПД – адаптер передачи данных;

БИ – блок индикации устройства УТР;

ИУ – исполнительное устройство;

Т – табло индикации оператора печи.

В систему автоматизации входят два вида датчиков: аналоговые и дискретные. К аналоговым датчикам относятся: температура, давление и расход. К дискретным датчикам относится скорость. От дискретного датчика информация поступает на блок ввода дискретной информации БВДИ. Далее на микроконтроллер. От БМК на БВУИ и на исполнительное устройство ИУ. От адаптера передачи данных АПД на ЭВМ. От блока индикации устройства УТР на табло Т индикации оператора печи.

Выводы

В ходе проекта были разработаны критерии управления режимом работы методической нагревательной печи, по которым достигается ее оптимальная работа. При этом также учитывались граничные условия безаварийного протекания работы печи.

Приняв за основу эти критерии управления была разработана система автоматического управления режимом работы методической нагревательной печи, которая удовлетворяет заявленным к ней требованиям. То есть, синтезированная система позволяет регулировать работу методической нагревательной печи в соответствии с поставленной задачей оптимального функционирования.

Был разработан алгоритм работы системы регулирования, который позволяет регулировать температуру нагревательной печи и другие технологические показатели исходя из условия наибольшего общего КПД при условии выполнения заданной производительности, сводит потери энергии к минимуму. Таким образом выполняется поставленная задача энергосбережения.

И, как результат проведенной работы, будет разработана система автоматического управления режимом работы методической нагревательной печи, что позволит технически реализовать управление объектом по разработанным законами управления.

При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: июнь 2024 года. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Список источников

- Казанцев Е.И. Промышленные печи. Справочное руководство для расчетов и проектирования – М. Металлургия, 1975. – 368 с.

- Каплан В. Г. Наладка и эксплуатация печей для нагрева металла – М.: Металлургия, 1990. – 398с.

- Бутковский А.Г. Оптимальное управление нагревом металла. М., «Металлургия», 1972г

- Ревун М.П. Автоматическое управление нагревом металла. К., «Техника», 1973г.

- Маковский В.А. Алгоритмы управления нагревательными печами. М., «Металлургия», 1977г

- М.Д. Климовицкий Автоматизация методических печей. Москва: Металлургия, 1981. - 196с.

- Беленький А.М. Автоматическое управление металлургическими процессами/ Беленький А.М., Бердышев В.Ф., Блинов О.М. – М.:Металлургия, 1989. – 384 с.

- Техническая термодинамика: Учеб. Для машиностроит. спец. вузов/В.И. Крутов. С.И. Исаев и др.; под.ред.В.И. Крутова.- 3-е изд., перераб. и доп.- М.: Высш. шк., 1991. – 384 с.: ил.

- А.с. СССР «Система автоматического регулирования теплового режима нагревающей печи» 1723157 МПК C21D11/00 опубл. 30.03.92, БИ №12.

- Губинский В.И. Металлургические печи: Учеб. пособие. - Днепропетровск: НМетАУ, 2006. – 85 с.