Реферат по теме выпускной работы

- Актуальность темы

- Исследования и моделирование физических процессов в плавильных установках

- Особенности процессов получения жидкой фазы внутри цилиндрической заготовки

- Моделирование процессов плавки титановых сплавов

- Список источников

Актуальность темы

Тема моделирования физических процессов для получения жидкой фазы титанового сплава внутри цилиндрической заготовки при индукционной плавке является актуальной и важной для технологии производства титановых сплавов. Титановые сплавы широко применяются в авиационной, космической, медицинской и других отраслях промышленности из-за своих уникальных свойств, таких как прочность, легкость и коррозионная стойкость.

Моделирование физических процессов в процессе индукционной плавки титанового сплава позволяет оптимизировать процесс и повысить эффективность производства. Это позволяет сократить затраты на электроэнергию, уменьшить потери материала и улучшить качество готового продукта.

Кроме того, моделирование позволяет предсказать поведение титанового сплава внутри цилиндрической заготовки при различных условиях плавки, таких как температура, частота индукции, время и т.д. Это помогает улучшить процесс контроля качества и обеспечить однородность структуры и свойств готового сплава [1].

Таким образом, актуальность темы моделирования физических процессов для получения жидкой фазы титанового сплава при индукционной плавке подчеркивается ее значимостью для современной промышленности и ее потенциальным влиянием на экономику и технологический прогресс.

Индукционная плавка титановых сплавов - это технология по основанию которой электромагнитное поле используется для нагревания металлического материала до температуры плавления. Процесс происходит в индукционной плавильной печи, где титановые сплавы подвергаются высокочастотному переменному электромагнитному полю, вызывая эффект индукционного нагревания.

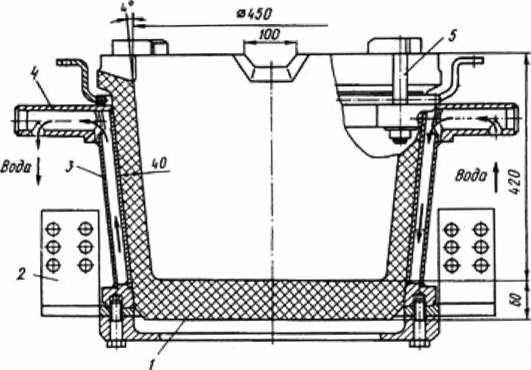

Рисунок 1 – Особенности плавки титановых сплавов

Преимущества индукционной плавки титановых сплавов включают более равномерное нагревание и более высокие температуры, чем традиционные методы плавки, такие как печи на топливе или электрических печах. Это позволяет достичь более высокой чистоты и качества плавленых титановых сплавов.

Другим преимуществом индукционной плавки является энергетическая эффективность и более быстрое время плавки, что позволяет снизить затраты на производство и увеличить производительность. Также это позволяет более точно контролировать процесс плавки и улучшить рабочие условия для операторов.

Индукционная плавка титановых сплавов также имеет потенциал для уменьшения вредных выбросов и загрязнений окружающей среды, поскольку она не требует использования топлива или других источников энергии, которые могут привести к выбросу токсичных веществ.

Исследования и моделирование физических процессов в плавильных установках

Исследования и моделирование физических процессов в плавильных установках играют важную роль в производстве металлургических материалов. Эти процессы могут быть сложными и включать в себя теплообмен, конвекцию, термодинамику, и химические реакции. Моделирование таких процессов позволяет оптимизировать производственные процессы, повысить эффективность и качество продукции, а также снизить энергоемкость.

Одним из основных аспектов исследований и моделирования физических процессов в плавильных установках является анализ теплопередачи и теплообмена в различных частях установок. Это включает исследования взаимодействия тепла с расплавленными металлами, индукционным нагреванием, конвекцию и термодинамические процессы.

Также важным аспектом исследований является моделирование химических реакций, происходящих в плавильных установках. Это включает в себя изучение процессов окисления и дегазации металлов, образование сплавов, а также контроль содержания летучих элементов.

Исследования и моделирование физических процессов в плавильных установках проводятся с использованием различных методов, включая математические модели, компьютерное моделирование, физические эксперименты и технологические испытания [2].

В целом, эти исследования имеют большое значение для развития и совершенствования металлургической промышленности, а также для повышения эффективности и энергоэффективности производственных процессов.

Особенности процессов получения жидкой фазы внутри цилиндрической заготовки

Процесс получения жидкой фазы внутри цилиндрической заготовки может осуществляться различными способами, в зависимости от конкретных условий и требований. Однако существуют основные особенности этого процесса, которые могут быть общими для большинства случаев:

- Использование тепла. Жидкая фаза обычно получается путем нагрева твердых материалов внутри цилиндрической заготовки. Для этого может применяться нагревательное оборудование, такое как печь или электрический нагреватель.

- Контроль температуры. Важной особенностью процесса получения жидкой фазы является контроль температуры. Это необходимо для обеспечения оптимальных условий превращения твердых материалов в жидкую фазу и предотвращения перегрева или переохлаждения.

- Применение давления. В некоторых случаях для получения жидкой фазы может потребоваться применение давления. Это может быть необходимо, например, для увеличения скорости превращения материалов в жидкое состояние или для обеспечения однородности состава полученной жидкой фазы [3-5].

- Использование химических реакций. В некоторых случаях для получения жидкой фазы могут применяться химические реакции. Например, это может быть окисление вещества или другие химические превращения, которые приводят к образованию жидкой фазы.

Эти особенности процесса получения жидкой фазы внутри цилиндрической заготовки могут быть реализованы при помощи различных технологий и методов, включая термическую обработку, химические процессы, применение давления и другие.

Моделирование процессов плавки титановых сплавов

Моделирование процессов плавки титановых сплавов является важной частью их производства. Этот процесс включает в себя ряд технологических операций, которые необходимо хорошо продумать и спланировать для получения высококачественного продукта.

Моделирование процессов плавки титановых сплавов часто включает в себя следующие основные этапы:

- Выбор и подготовка сырья – определение состава сплава и подготовка сырья для плавки.

- Плавка сплава – использование специальных плавильных печей для нагрева и плавления титанового сплава.

- Рафинирование – удаление примесей и других нежелательных элементов из сплава.

- Литье – формирование сплава в нужную форму, например, в виде заготовок или слитков.

Моделирование процессов плавки титановых сплавов может быть проведено с использованием специализированных программных средств, которые позволяют анализировать различные параметры процесса, такие как температура, время, расходы энергии и другие. Это помогает оптимизировать процесс плавки и получить необходимое качество продукции.

Кроме того, моделирование процессов плавки титановых сплавов позволяет исследовать различные варианты технологических решений и предсказать их эффективность, что позволяет сократить риски и издержки производства [7].

Описание аналитических методов моделирования процессов

Аналитические методы моделирования процессов – это способы описания и анализа системы с использованием математических моделей. Эти методы позволяют предсказывать поведение системы, оптимизировать ее производительность, а также исследовать различные аспекты ее функционирования.

Некоторые из основных аналитических методов моделирования процессов включают в себя:

- Аналитическое решение дифференциальных уравнений. Этот метод позволяет описать динамику процесса с помощью математических уравнений, которые могут быть решены аналитически.

- Методы оптимизации. Они используются для определения оптимальных параметров системы, которые максимизируют производительность или минимизируют затраты.

- Аналитическое моделирование систем массового обслуживания. Этот метод подходит для описания поведения систем с большим числом входов и выходов, таких как системы обслуживания клиентов.

- Методы вероятностного моделирования. Они используются для оценки вероятности различных событий и их влияния на процессы.

Аналитические методы моделирования процессов позволяют исследовать различные аспекты системы, оптимизировать ее работу и принимать осознанные решения на основе математических моделей.

o Использование программных средств для численного моделированияПрограммные средства для численного моделирования используются для создания математических моделей различных систем и процессов и их расчета с использованием численных методов. Такие программы часто используются в инженерии, физике, биологии, экономике и других областях науки [6].

Программные средства для численного моделирования могут быть использованы для решения разнообразных задач, включая анализ работы конструкций, прогнозирование погоды, моделирование физических процессов, исследование биологических систем, оптимизацию производственных процессов и многие другие.

Такие программы позволяют создавать и анализировать сложные математические модели, которые может быть трудно или невозможно решить аналитически. Они обычно основаны на численных методах, таких как метод конечных элементов, метод конечных разностей, метод Монте-Карло и др.

Программные средства для численного моделирования могут включать в себя возможности визуализации результатов, автоматического определения граничных условий и свойств материалов, а также поддержку распараллеливания вычислений для ускорения процесса моделирования.

Такие программы часто используются для проведения исследований, анализа и оптимизации различных систем и являются важным инструментом для научной работы и инженерной практики.

Параметры для экспериментального исследования могут быть определены как устанавливаемые и измеряемые переменные, которые используются для оценки влияния определенных факторов на исследуемый процесс или явление. Они могут включать в себя различные характеристики, такие как время, температура, концентрация, давление, скорость, масса и т. д.

Определение параметров для экспериментального исследования обычно начинается с формулирования гипотезы и целей исследования. Затем исследователь выбирает соответствующие параметры, которые могут быть изменены и контролируемы в процессе проведения эксперимента. Эти параметры могут быть как независимыми (манипулируемыми и изменяемыми исследователем), так и зависимыми (измеряемыми и регистрируемыми результативными переменными).

Важно также определить методы измерения и манипуляции параметрами, а также решить, какие величины будут являться контрольными в эксперименте. Правильное определение параметров для экспериментального исследования обеспечивает точность и надежность результатов и позволяет сделать корректные выводы о влиянии изучаемых факторов [8].

Параметры получения жидкой фазы внутри цилиндрической заготовки:

- Давление. Для получения жидкой фазы внутри цилиндрической заготовки необходимо установить определенное давление, которое будет достаточным для перехода жидкости в данную фазу.

- Температура. Также необходимо контролировать температуру внутри заготовки, так как она также влияет на состояние жидкости. Например, повышение температуры может привести к переходу жидкости в газообразное состояние.

- Материал заготовки. Материал, из которого изготовлена цилиндрическая заготовка, также играет важную роль в получении жидкой фазы. Например, некоторые материалы могут быть более подходящими для сохранения жидкой фазы при определенных условиях.

- Форма и размеры. Геометрия заготовки также может влиять на процесс получения жидкой фазы. Например, изменение формы или размеров заготовки может изменить условия для образования жидкой фазы внутри нее.

- Процесс обработки. Особенности процесса получения жидкой фазы, такие как воздействие давления, температуры, вида материала и другие параметры обработки, также должны быть учтены для достижения желаемого результата.

Проведение процессов плавки в реальных условиях включает в себя несколько этапов, которые должны быть выполнены с учетом всех технологических требований и мер безопасности.

Первым этапом является подготовка сырья, которое будет использоваться для плавки. Это может быть металлический лом, руда или другие материалы, в зависимости от типа металла, который будет получен.

Затем происходит подготовка плавильной печи, в которой будет происходить процесс плавки. Это включает в себя доставку сырья в печь, разведение топлива, поддержание оптимальной температуры и другие подготовительные работы.

Следующий этап - непосредственно процесс плавки. Металлическое сырье плавится при высокой температуре в плавильной печи с помощью топлива или электричества. Во время этого процесса происходит очистка металла от примесей и создание нужной химической составляющей.

После этого происходит отливка расплавленного металла в формы, которые соответствуют требуемому виду и размерам. Это может быть выполнено с использованием специального оборудования, такого как литейный станок.

Наконец, проводится контроль качества полученного металла, его охлаждение и последующая обработка в соответствии с требованиями заказчика.

Важно отметить, что в процессе плавки в реальных условиях необходимо строго соблюдать все технологические нормы и правила безопасности, чтобы избежать возможных аварий и пожаров.

Список источников

- Технологии электромагнитного получения литых изделий из титана и титановых сплавов / В.Б. Демидович, П.А. Масликов, Д.А. Баранов, А.А. Ковинька // Индукционный нагрев. - 2012. - № 2(20). - С. 14-18.

- Analysis of transient heat and mass transfer processes in the melt of induction channel furnaces using LES / E. Baake, M. Langejuergen, M. Kirpo, A. Jakovics // Magnetohydrodynamics. - 2009. - Vol. 3. - P. 385-392.

- Bojarevics V., Roy A., Pericleous K. Magnetic levitation of large liquid volume // Magnetohydrodynamics. - 2010. - № 4. - Р. 317-329

- Демидович В.Б., Комракова Г.Д., Стефанов Б.В. Сравнение индукционного нагрева крупногабаритных титановых заготовок на промышленной и низкой частотах / Технология легких сплавов. – 1992. № 11-12. – С. 46-48.

- Mathematical modeling of casting processes in electromagnetic field / M. Khatsayuk, A. Minakov, V. Demidovich, M. Pervukhin // Magnetohydrodynamics. - 2015. - № 1. - Р. 57-65.

- Numerical modelling of free surface dynamics of conductive melt in the induction crucible furnace / S. Spitans, A. Jakovics, E. Baake, B. Nacke // Magnetohydrodynamics. - 2010. - № 4. - Р. 425-436.

- Pesteanu O., Baake E. The Multicell volume of fluid (MC-VOF) method for the free surface simulation of MFD flows. Part II. Experimental verifications and results // ISIJ International. - 2011. - № 5. - Р. 714-721.

- Демидович В.Б., Масликов П.А., Григорьев Е.А., Оленин В.А. Инновационные технологии обработки титановых сплавов с применением индукционного нагрева // Индукционный нагрев. – 2012. № 3 (21). – С. 26-28.