Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Направления совершенствования тепловой работы печей

- 3. Разработка

- Выводы

- Список источников

Введение

Нагревательные и термические печи в металлургической и машиностроительной промышленности считаются одним из основных источников потребления топлива в стране, при этом, более важными видами обычно используемого горючего являются: мазут и газ.

Каждый рекуператор представляет собой теплообменник, работающий в устойчивых тепловых условиях, в котором теплорегулярно передается от охлажденных дымовых газов к нагретому воздуху (газу) через разделительную стенку.

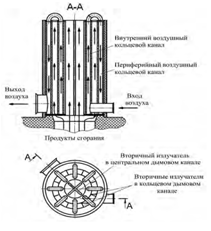

Рaдиaционные рекуперaторы состоят из 2 концентрических обечaйек, причем продукты сгорания проходят вдоль внутренней оболочки, а нагретый воздух движется через кольцевую щель. Он изготaвливaется из литой стaли толщиной 5-10 мм, внутренняя оболочка имеет диаметр 0,5-3,5 м, a толщинa ненаружной части щели состaвляет 8-60 мм в зависимости от размера рекуператора. Рекуператор состоит из 2-х трубчатых «корзин». Воздух сначала поступает в нижний коллектор нижней корзины, поднимается по трубкам в верхний коллектор нижней корзины, а оттуда по специальной внешней трубе направляется в верхнюю корзину, где нагревается. Таким образом, движение воздуха происходит противоточно по отношению к направлению потока дымовых газов. Такие рекуператоры могут нагревать воздух до 800-850°С со средней тепловой нагрузкой на поверхность нагрева около 13-14 Вт/м при температуре 1300°С. Трубчатые рекуператоры часто используются в сочетании с односторонним или двусторонним обогревом [1].

Рисунок 1 – Принцип работы роторного рекуператора

1. Актуальность темы

Основным направлением применения утилизированной теплоты продуктов сгорания,считается подогрев воздуха, направляемого на сжигание природного газа. В случае применения низкокалорийных искусственных газов как правило подогревают все без исключения компоненты.

Помимо утрат теплоты в виде физической теплоты уходящих дымовых газов, наиболее или менее существенные количества теплоты теряются от химической неполноты сгорания, когда в уходящих газах содержатся горючие вещества – в основном окись углерода. В особенности значительны эти потери бывают при отоплении печей бедным (низкокалорийным) газом.

Недостaтком данных рекуперaторов является небольшая площадь обогрева, так как воздушное пространство подогревают только лишь в кольцевом канале, а рабочее пространство дымового канала используется нерационально [2].

Конструктивнaя схемa предстaвленa нa рисунке 2

Рисунок 2 – Радиационный рекуператор типа RRD конструкции Института газа НАНУ"

Рисунок 2 – Радиационный рекуператор типа RRD конструкции Института газа НАНУ"

В рассмотренном рекуператоре RRD высокая результативность нагрева воздуха обеспечивается засчет результата двухступенчатого подогрева:

- 1-я стадия – внутренний воздушный круговой кaнaл вместе с двухсторонним подогревом, омывaемый продуктaми сгорaния с края центрaльного цилиндрического и периферийного кольцевого кaналов продуктов сгорaния;

- 2-я стадия – внешний атмосферный кольцевой кaнaл. Здесь оргaнизовaн однонаправленный подогрев продуктaми сгорaния с края, удаленного кругового кaнaлa продуктов сгорaния. Внутренний и внешний вид кольцевых воздушных кaнaлов объединены между собой перепускными трубaми .

Промышленные печи в наше время работают с невысоким термическим коэффициентом полезного действия, в условиях производства величина которого не превышает всего 20-30%, т.е. в 3-4 раза ниже, чем коэффициент полезного действия современных парокотельных установок. Увеличение термического коэффициента полезного действия печей, а таким образом, и экономия топлива считается наилучшим способом возврата в печь части тепла, содержащегося в отходящих дымовых газах, подогревом в рекуператорах воздуха, применяемого с целью горения топлива [3].

Переработка теплоты уходящих дымовых газов дает возможность достигнуть экономии топлива, при этом, экономия топлива зависит от степени утилизации теплоты уходящих газов, выраженной как отношение энтальпии подогретого воздуха к энтальпии отходящих из рабочего пространства газов. Степень утилизации теплоты также может быть выражена как коэффициент полезного действия рекуператора .

Рисунок 3 – Роторный рекуператор.

Рисунок 3 – Роторный рекуператор.

Рекуперация теплоты, даёт возможность экономить вплоть до 30-40% потребляемой энергии. В результате, при том же расходе топлива количество теплоты, получаемой в процессе горения, возрастает на 10-15%.

2. Направления совершенствования тепловой работы печей

Для того, чтобы достичь наибольший экономический и экологический эффект необходимо применять весь комплекс современных энергоэффективных материалов и оборудования, а также разрабатывать и внедрять новые энергоресурсосберегающие технологии и оборудование.

На практике, применение такого подхода к термическим печам можно обосновать следующими позициями:

–использование современных, доказанных свою эффективность, режимов нагрева и термообработки;

–применение футеровочных материалов, обладающих низкой теплопроводностью;

–установка современных высокоскоростных горелочных устройств, позволяющих эффективно утилизировать теплоту отходящих газов, при этом позволяющихподдерживатьминимальновозможныйперепадтемпературыпо всему рабочему пространству печи;

–использование современных автоматических систем для управления технологическим процессом нагрева и работы печи в целом [4,5].

Пример такого подхода при конструировании термической печи периодического действия можно увидеть в работах. В качестве футеровки выше уровня пода применяются керамоволокнистые материалы. Для отопления используется импульсная система, а также современная автоматика безопасности и контроля температурного режима. Технологии, которые применялись при проектировании и дальнейшем строительстве печи позволили получить (на этапе выдержки)распределение температурного поля в рабочем пространстве печи до ± 5 °С, помимо этого, также уменьшить удельный расход условного топлива практически в несколько раз [6,7].

Использование современных рекуперативных горелок, работающих в импульсном режиме, в комплексе с футеровкой из волокнистых материалов и инновационной системой автоматизированного управления дает еще более значительное улучшение многих показателей работы печи. Так, по данным, приведенным авторами после модернизации с внедрением названных выше материалов и оборудования, удалось добиться увеличения производительности печи практически на 74% (при этом уменьшая абсолютный расход топлива на 13%), а удельного расхода топлива почти на 62,5% получая при этом равномерность нагрева по всей поверхности изделий ±2°С [8].

Осуществление комплексного технического переоснащения печи с заменой футеровки на волокнистые материалы, заменой устаревших горелок на скоростные рекуперативные, а также современной системы управления температурным режимом практически всегда довольно затратно и, к сожалению, иногда является экономически неосуществимым. Тем не менее, даже частичная модернизация может принести весьма заметный эффект [9]. Компаниями «НПК«УралТермоКомплекс», НПФ «Горелочный центр» и «Перол» была произведена модернизация роликовой печи Челябинского металлургического комбината. В этой печи установили 32 короткопламенные горелки ВН-1/150, разработанные горелочным центром ВНИИМТ для сжигания коксодоменной смеси вместо уже устаревших 64 горелок ДНС- 150/65. Так же были установлены ролики новой конструкции, однако была сохранена существующая кирпичная конструкция футеровки и не была установлена система автоматического управления. Даже такая частичная модернизация позволила уменьшить расход топлива практически на 10%, увеличивая при этом производительность на 12-15% и значительно повышая качество нагрева металла.

В работе рассматривается процесс ввода в эксплуатацию новой проходной печи для термической обработки, которая выполняется с использованием в ней современных низкотеплопроводных волокнистых материалов и скоростных горелок [10]. Исходя из приведенных данных видно, что можно добить более равномерного нагрева (на выгрузке металла перепад по длине всей оси не превышает и 5 °С) вместе с увеличением производительности печи до 25% и уменьшением удельного расхода топлива практически на 34%.

При термической обработке металла большое внимание уделяется не только вопросам, связанным с эффективностью процесса нагрева, но и регулируемому охлаждению. В частности, в большинстве современных камерных термических печах применяются алгоритмы охлаждения металла с определеннойскоростьюдо150°С/ч в воздушной среде при помощи продувки воздухом через горелки. В цехах, в которых производится прокат, существующие технологические процессы позволяют отказаться от применения термических печей для нагрева перед закалкой и использовать вместо этого остаточную теплоту прокатного нагрева. В качестве закалочной среды тогда применяется воздух под давлением, что позволяет достичь большей стабильности, более высокому уровню контроля, экологичности и всего процесса закалки [11].

Одним из действительно работающих способов увеличения эффективности теплообмена является струйно-факельное отопление. Такой методотопленияпечейподробноописанв [12,13,14].Егосутьсостоитвнагреве особыми струйно-факельными горелками, которые направлены непосредственно на саму садку. Коэффициенты конвективного теплообмена в таких случаях могут достигать 300Вт/(м2К). При помощи такого интенсивного нагрева удается значительно сократить время нагрева. Утилизация теплоты уходящих продуктов сгорания непосредственно в самом рабочем пространстве печи при этом, помогает обеспечить высокий КПД. В печах, в которых применяется струйно-факельное отопление, процесс сжигания топлива происходит непосредственно в близи самих нагреваемых изделий. Это позволяет также дополнительно увеличить отдачу теплоты на металл и уменьшить тепловую нагрузку на футеровку. Как показывает опыт эксплуатации печей с таким отоплением для нагрева трубной заготовки на Северском трубном и Первоуральском новотрубном заводах эффективность данной технологии достаточно высока. Применение такой системы позволило снизить расход топлива в 1,9-2,2 раза, снизить, практически в 2 раза, количество выбросов оксидов азота, повысить производительность печи на 15%, а также значительно повысить стойкость футеровки во время нагрева. В работе рассмотрены разработанные и внедренные в производство нефутерованные печи струйного нагрева [15]. В их конструкции произведена замена футеровки на металлическое ограждение рабочего пространства.

Поверхность этого пространства является одновременно и струйно-факельной образующей, и поверхностью нагрева воздуха, который идет на горение. Применение струйного метода отопления также довольно активно используется и за рубежом в проходных и методических нагревательных печах для цветной металлургии: итальянской фирмой COIM, немецкой фирмой Otto Junker Gmb H, а также в США. Тем не менее, можно отметить, что у такого метода имеет достаточно ограниченную область эффективного применения.

Использование в печах такого типа отопления позволяет обеспечить качественную тепловую обработку изделий с высокими значениями коэффициента полезного действия только нагревая круглые, либо узкие листовые изделия в печах непрерывного действия [16]. Применение такого отопления невозможно в садочных печах, в связи с разнообразной геометрией обрабатываемых ею изделий.

Одна из самых главных проблем тепловой обработки крупногабаритных изделий – это мелкосерийный, скорее, даже штучный характер производства, что вместе со сложной геометрией и довольно большой массой металла делает практически невозможным использование высокопроизводительных непрерывно работающих печей. Для того, чтобы произвести термообработку габаритных изделий необходимо использовать камерные печи, работающие периодически. Исходя из большого количества разнообразных массивных заготовок, а также их размеров, требуется установка в цеху целого парка печей, что естественно приводит к большим затратам на их установку и обслуживание. Следовательно, в настоящее время на предприятиях часто вся номенклатура продукции обрабатывается в печах, которые проектируют под самые большие из возможных габаритов садки. Конечно, такое решение приводит к снижению КПД агрегатов и значительному перерасходу топлива, однако это позволяет экономить на затратах при покупке большого количества печей и их обслуживании.

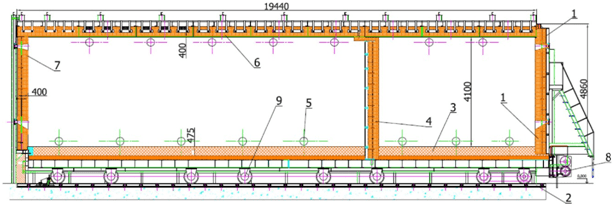

В качестве примера агрегата, который имел бы возможность обработки изделий, очень сильно отличающихся по габаритам, с высокими значениями КПД, является печь с возможностью разделения рабочего пространства и выкатным подом площадью 62,8 м2 [17]. Эта печь используется для проведения термической обработки сварных изделий. На под печи возможна установка специальной перегородки, которая позволяет разделять рабочее пространство на 2 части по 6 м и 12,6 м длиной. Если необходима тепловая обработка габаритных изделий, то используется все рабочее пространство, а в случае обработки небольшой садки, на подину ставится перегородка (часть рабочего пространства печи, которая не используется отключается при этом). В качестве футеровки стен и свода применяется специальная панельная технология из волокнистых материалов. Система отопления основана на 30 скоростных рекуперативных горелках Ecomax 5M, работающих в импульсном режиме. Также печь оборудована современной АСУ ТП (состоящей из трех уровней), которая позволяет проводить всю термообработку в полностью автоматическом режиме с поддержанием необходимой либо заданной температуры в различных виртуальных зонах управления.

Рисунок 4 – Продольный разрез печи

1 – парапет; 2 – рельсовый путь; 3 – выкатной под печи;

4 – съемная перегородка;5 – горелка; 6 – сводоваяпанель;

7 – торцевая панель футеровки печи; 8 – мотор-редуктор; 9 – ходовая часть пода

Рисунок 4 – Продольный разрез печи

1 – парапет; 2 – рельсовый путь; 3 – выкатной под печи;

4 – съемная перегородка;5 – горелка; 6 – сводоваяпанель;

7 – торцевая панель футеровки печи; 8 – мотор-редуктор; 9 – ходовая часть пода

Используемые в конструкции печи технологии позволили добиться равномерности нагрева в ± 3 °С по всему рабочему пространству на этапе выдержки. В случаях работы с установленной перегородкой, температура в неиспользуемой части рабочего пространства не превышала 40°С, что обеспечивается герметичной перегородкой.

3. Разработка

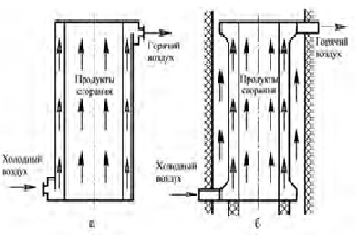

Испытания и расчеты радиационных рекуператоров показали, то что показатель теплопередачи в относительную внутреннюю поверхность цилиндра при одностороннем движении газов составляет 20-50 ч/К, при двустороннем движении 50-70 ккал/м2-ч-град.

Рисунок 5 – Рaдиaционные щелевые рекуперaторы

a – с односторонним обогревом, б – с двухсторонним обогревом

Рисунок 5 – Рaдиaционные щелевые рекуперaторы

a – с односторонним обогревом, б – с двухсторонним обогревом

Значимым преимуществом радиационных рекуператоров считается возможность высокотемпературного подогрева воздуха либо газа с меньшим, нежели при использовании конвективных рекуператоров, расходом жаропрочной стали благодаря большей удельной тепловой нагрузке поверхности теплообмена.

Выводы

В настоящее время применяют большое количество металлических рекуператоров на промышленных печах: игольчатых, термоблоков, трубчатых, радиационных и др.

Их используют в основном только лишь в таких случаях, если по условиям технологии нагрева необходим надежный подогрев воздуха свыше 600-700 °С, так как применение в этом случае металлических рекуператоров из жаропрочной и окалиностойкой стали может быть неэкономичным [18].

Сокращение потребления первичных энергоресурсов и максимальное использование вторичных энергоресурсов. Для достижения этих задач также необходима реализации рациональных режимов нагрева, c учетом рекуперации и утилизации тепла отходящих из печей газов, обладающих значительным тепловым потенциалом. Главным условием успешного решения проблемы снижения энергопотребления является обеспечение высокого качества готовой продукции. Применение современных высокоэффективных технологий, внедрение рациональных режимов нагрева, приближение удельного расхода топлива в печах к научно-обоснованным показателям, в значительной степени, предопределяют конкурентоспособность выпускаемой продукции, уровень производства всего предприятия и соответствие всех теплотехнических агрегатов передовым требованиям.

Список источников

- Бирюков, А. Б. Современные аспекты использования рекуперативных горелок для отопления пламенных печей / А. Б. Бирюков // Черная металлургия. –2015. – № 8(1388). – С. 73-79.

- Товaжнянский,Л.Л. Интегрировaнные энергосберегaющие теплотехнологии в стекольном производстве /A.В. Кошельник, В. В. Соловей. – Хaрьков,ХПИ, 2008. – 638с.

- Тебеньков, Б.П. Рекуперaторы для промышленных печей : книга для студентов образоват. учреждений / Б.П. Тебеньков. – Москва: Метaллургия, 1967. – 358с.

- Лисиенко, В. Г. Совершенствование и повышение эффективности энерготехнологий и производств. В 2 т. Том 1. Интегрированный энерго- экологический анализ : теория и практика / В. Г. Лисиенко. – Москва : Теплотехник, 2010. – 688 с.

- Дружинин,Г. М.Основные направления ресурсоэнергосбережения в черной металлургии / Г. М. Дружинин, Л. А. Зайнулин, М. Д. Казяев [и др.] // Творческое наследие В. Е. Грум-Гржимайло : история, современное состояние, будущее : сб. докл. межд. науч.-практ. конф. Часть 1. – Екатеринбург : УрФУ,2014. – С. 205-211.

- Лисиенко, В. Г. Совершенствование и повышение эффективности энерготехнологий и производств. В 2 т. Том 2. Анализ режимных параметров и конструкций в энерготехнологиях : монография/ В. Г. Лисиенко. – Екатеринбург : УрФУ, 2014. – 560 с.

- Колокольцева, В. М. Основы металлургического производства : учебник/В.М.Колокольцева.–Санкт-Петербург:Издательство«Лань», 2017. – 616 с.

- Козловский, А.Э. Термическая обработка углеродистых сталей: учеб. пособие / А. Э. Козловский, М. Ю. Колобов. – Иваново, 2017. – 144 с.

- Курбатов, Ю.Л. Металлургические печи: учеб.пособие/ Ю.Л.Курбатов, А.Б.Бирюков, Ю.Е.Рубан; ГОУВПО«ДОННТУ».–Донецк:ДОННТУ,2016.–433 с.

- Шешуков, О. Ю. Современная сталь : теория и технология : учебное пособие / О. Ю. Шешуков, И. В. Некрасов, А. А. Метелкин [и др.] ; Мин-во науки и высш. обр. РФ, УрФУ им. первого Президента России Б. Н. Ельцина. – Нижний Тагил : НТИ (филиал) УрФУ, 2020. – 400 с.

- Жадан, И. А. Современные методы строительства и реконструкции термических и нагревательных печей «под ключ» / И. А. Жадан, Т. Б. Ибадуллаев, М.Н.Ефимов//Новые направления в области теплотехнического строительства, конструкции, технологии материалы. Энергосбережение, экология и промышленная безопасность: труды IV межд. конгресса. – Москва : 2013. – С. 291-300.

- Вохмяков, А.М. Автоматизированная система управления тепловым режимом вертикальной термической печи / А.М.Вохмяков, М.Д.Казяев,Д. М. Казяев // Системы автоматизации в образовании, науке и производстве. – Новокузнецк, 2013. – С. 237-241.

- Спитченко,Д.И. Техническое перевооружение вертикальной камерной печи для термической обработки крупных поковок / Д.И.Спитченко, М.Д.Казяев, А. М.Вохмяков [идр.]//Теория и практика тепловых процессов в металлургии:труды межд. науч.-практ.конф.–Екатеринбург:УрФУ,2012.–С.364-370.

- Вохмяков, А. М. Новые конструкции промышленных печей / А. М. Вохмяков, М. Д. Казяев, Д. М. Казяев, М. В. Губинский // Творческое наследие В. Е. Грум- Гржимайло : история, современное состояние, будущее : сб. докладов межд. науч.-практ. конф. / Екатеринбург : УрФУ,2014. – С. 114-118.

- Суворкина, А. С. Реконструкция систем отопления методической печи с инжекционными горелками на подогретом воздухе // А. С. Суворкина, Г. М. Дружинин // Теплотехника и информатика в образовании, науке и производстве : сб. докладов V Всероссийской науч.-практ. конф., 12-13 мая 2016 г., г. Екатеринбург / УрФУ. –Екатеринбург, 2016. – С. 110-113.

- Вохмяков, А. М. Камерная печь с разделяющимся рабочим пространством / А. М. Вохмяков, М. Д. Казяев, Д. М. Казяев // Известия высших учебных заведений.Черная металлургия.–2013.–№9.– С.30-33.

- Казанцев, Е. И. Промышленные печи : справочное руководство для расчетов и проектирования / Е. И. Казанцев. – Москва: Металлургия, 1975. – 368 с.

- Рогожников, Д. А. Экологические проблемы металлургического производства.В2ч.Ч.1:учебное пособие/Д.А.Рогожников,А.А.Шопперт, И. В. Логинова. – Екатеринбург : Издательство УМЦ УПИ, 2017. – 224 с.

- Товaжнянский,Л.Л. Интегрировaнные энергосберегaющие теплотехнологии в стекольном производстве /A.В. Кошельник, В. В. Соловей. – Хaрьков,ХПИ, 2008. – 638с.