Реферат по теме выпускной работы

На момент написания данного реферата магистерская работа не завершена. Предполагаемая дата завершения — май 2024 г. Полный текст работы, а также материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Содержание

- Введение

- 1. Методы проведения коррозионных испытаний

- 2. Коррозионная стойкость борированной стали

- 3. Экспериментальное исследование коррозионной стойкости борированной стали

- 3.1 Постановка цели и задач исследования

- 3.2 Материал и методика

- 3.3 Исследование коррозионной стойкости борированных образцов

- Выводы

- Список источников

Введение

В современном мире коррозия металла является одной из важнейших научно-технических и экономических проблем. Экономические потери от коррозии металлов огромны по своим масштабам. По последним данным в США ущерб от коррозии и затраты на борьбу с ней составили 1,3% ВВП, в Германии — 2,8% ВВП. По оценкам специалистов в других развитых странах ущерб от коррозии ежегодно составляет от 2 до 4% ВНП. Ежегодные потери металла от коррозии (с учётом вышедших из строя металлоконструкций, оборудования и т.д.) составляют от 10 до 20% годового производства стали.

Существует множество способов борьбы с коррозией путём воздействия на коррозионно‐активную среду, состав корродирующего металла и т.д. Наиболее широкое распространение получили методы защиты путём нанесения защитных металлических покрытий, в частности — хромирование. Действительно, такие покрытия обеспечивают длительную защиту изделий от коррозии, однако требуют дополнительных затрат на специальное оборудование, дорогостоящие коррозионностойкие материалы.

Эффективный, однако не часто используемый метод защиты изделий от коррозии — химико‐термическая обработка.

Целью научно‐исследовательской работы является изучение коррозионной стойкости боридных покрытий в различных средах для оценки возможности их применения в качестве защитных при коррозионных процессах.

1. Методы проведения коррозионных испытаний

Целью коррозионных испытаний является определение долговечности стальных изделий в условиях эксплуатации. При коррозионных исследованиях решаются следующие задачи:

- раскрытие механизма коррозионного процесса, который может быть химическим, электрохимическим или смешанным химически‐электрохимическим;

- установление наиболее агрессивного компонента внешней среды (ионы хлора, фтора, кислоты серная, соляная или их кислотные остатки, О2, СО2, пары Н2О и др.);

- определение контроля коррозионного процесса (кинетического, диффузионного или смешанного в случае химической коррозии) или одного из основных практических случаев контроля электрохимических коррозионных процессов (катодного при основной роли перенапряжения при разряде деполяризатора или его диффузии, анодного или омического и т. д.);

- установление влияния основных внутренних (материала, структуры, состояния поверхности и др.) и внешних (состава коррозионной среды, температуры, давления, скорости движения среды и т. д.) факторов на коррозионную стойкость металла или сплава;

- проверка методов защиты от коррозии, (определение эффективности противокоррозионного легирования, применения ингибиторов коррозии или электрохимической защиты, проверка надёжности защитных покрытий и т. д.);

- проверка качества выпускаемой продукции в отношении коррозионной стойкости (контроль нержавеющей стали на отсутствие склонности к межкристаллитной коррозии, проверка сварных соединений на контактную коррозию, проверка качества защитных покрытий и т. д.) [1].

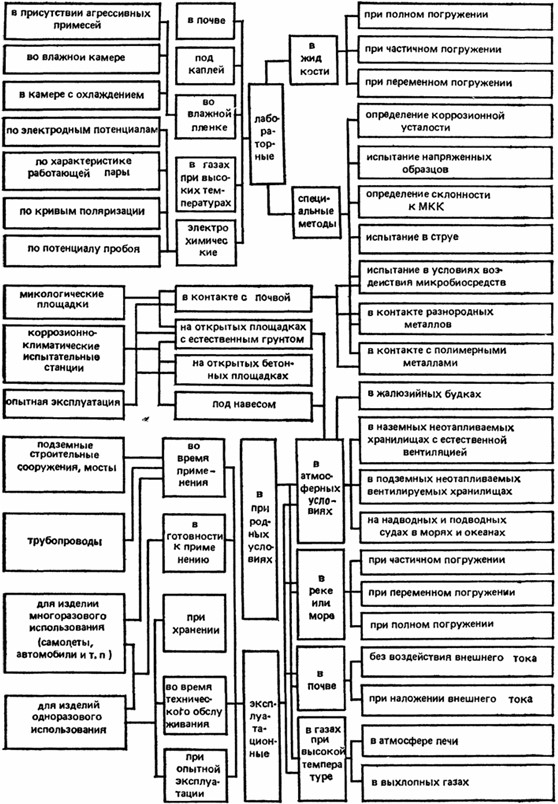

По общему характеру методы коррозионных исследований подразделяются:

- на лабораторные исследования — изучение коррозионного поведения металлических образцов в искусственно созданных условиях;

- на внелабораторные исследования — коррозионные исследования образцов в естественных эксплуатационных условиях;

- на эксплуатационные исследования — испытания машин, аппаратов, сооружений и средств коррозионной защиты в условиях эксплуатации.

Обычно вначале проводят лабораторные, затем внелабораторные и последними — эксплуатационные испытания. Различные виды исследований дополняют друг друга.

Коррозионные исследования могут быть ускоренными, т.е. проводимыми в искусственных условиях, ускоряющих коррозионные процессы, протекающие в естественных условиях эксплуатации. Ускорение испытаний достигается облегчением протекания контролирующих процессов, но без изменения характера коррозионного процесса. В некоторых случаях проводят длительные испытания, соответствующие по продолжительности времени эксплуатации. Ускоренные и длительные методы исследований дополняют и контролируют друг друга. Сопоставление результатов при этих исследованиях позволяет получить коэффициенты пересчёта, что освобождает от необходимости проведения длительных испытаний.

Более широкая классификация коррозионных испытаний приведена на рисунке 1.1.

Рисунок 1.1 — Классификация коррозионных испытаний [2]

При качественной и количественной оценке коррозионной стойкости металлов рекомендуется пользоваться десятибалльной шкалой.

Рисунок 1.2 — Десятибалльная шкала коррозионной стойкости металлов и сплавов [3]

Рисунок анимирован. Количество кадров равно 7, количество повторов равно 7, длительность одного составляет 3,5 с

2. Коррозионная стойкость борированной стали

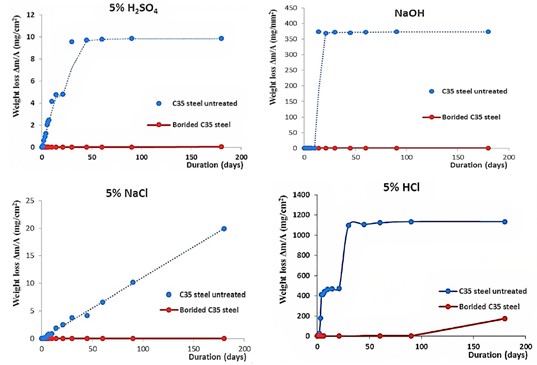

В работе [4] приводятся исследования потери массы борированных и неборированных образцов стали С35 в низкоконцентрированных водных растворах кислот, солей и щелочей. В результате экспериментов было установлено, что потери массы борированных образцов в средах 5% HCl, HNO3 и NaCl, NaOH ничтожно малы по сравнению с не борированными. С помощью электрохимических поляризационных кривых для необработанной и борированной стали C35 в 5% растворе H2SO4 было установлено, что коррозионные потенциалы борированной стали С35 более электроположительны, чем необработанной. Авторы утверждают, что коррозионная стойкость борированной стали С35 возросла в 4 — 16 раз по сравнению с необработанной.

Рисунок 2.1 — Сравнение скорости протекания коррозионных процессов для борированной и неборированной стали в кислом, нейтральном и щелочном растворах [4]

По данным [5], борированные стали обладают высокой устойчивостью против атмосферной коррозии. Проводился эксперимент по выдержке в атмосферных условиях с воздействием природных факторов образцов борированной (жидкостным способом) и неборированной стали в течение одного года. Контрольные образцы неборированной стали подверглись значительному окислению вплоть до разрушения, в то время как борированные образцы доказали свою устойчивость (при исследовании их поверхности с использованием микроскопа с увеличением х50 очаги окисления не были обнаружены).

В работе [6] проводилось изучение коррозионной стойкости покрытий на основе нитрида бора. Исследовалось импульсное лазерное осаждение гексагональных нитрида бора (hBN) в виде плёнок в качестве защитных покрытий непосредственно на стали для замедления коррозионных процессов. Были исследованы микроструктурные, механические, смачивающие и коррозионные свойства полученных материалов, при различных температурах нанесения (25–800°C) и различной толщине (35–115 нм). Коррозионные исследования, выполненные в 3,5%‐ном растворе NaCl по массе, показали, что покрытия hBN толщиной 115 нм, нанесённые при 600°C, приводят к снижению скорости коррозии и обладают ~ в 6 раз более высокой коррозионной стойкостью, чем у необработанной стали.

В работе [7] изучены коррозионностойкие свойства многокомпонентных покрытий на основе бора. Установлено, что механические и трибологические свойства покрытий Ni—P—TiN, нанесённых на сталь, являются довольно высокими. В качестве альтернативы применяемым покрытиям для обработки поверхности, частицы олова были внедрены в матрицу покрытия из Ni—B, и были исследованы морфология, структура, механические, трибологические свойства и коррозионная стойкость полученного композитного покрытия. Данное композитное покрытие по результатам экспериментов обладает превосходными механическими, трибологическими и антикоррозийными свойствами, полученными за счёт обеспечения компактного, гладкого и однородного распределения частиц олова в матрице сплава Ni—B.

Исследование [8] посвящено анализу одновременного применения гомогенизации и борирования для повышения твёрдости и коррозионной стойкости нержавеющей стали. Процессы проходят одновременно при 1000°C в течение 1 часа, было исследовано влияние применяемой термической обработки на микроструктуру, фазовые компоненты, твёрдость и износостойкость. Результаты показали, что в процессе борирования образуется боридный слой толщиной 30 мкм, состоящий из FeB, Fe2B, Cr5B3. Износостойкость обработанной стали при комнатной температуре и температуре 500°C увеличилась в 31,84 и 8,06 раза соответственно.

В работе [9] были изучены эффекты применения термохимической обработки (борирования) в качестве трибологического усилителя на изделиях из низкоуглеродистой стали, восстановленных с помощью дуговой сварки. Трибологические характеристики (коэффициент трения и объём износа) восстановленных изделий до и после борирования оценивали с помощью испытаний на микроабразивность, чтобы воспроизвести трёхкомпонентное истирание в абразивных средах. Кроме того, физико‐механические характеристики боридного покрытия, как в исходном материале, так и в восстановленной зоне, оценивались с помощью оптической микроскопии, рентгеновской дифракции, инструментального теста на твёрдость и испытания на адгезию. Результаты показали, что обработка борированием была эффективной для повышения твёрдости и износостойкости восстановленных изделий из низкоуглеродистой стали без создания градиентов твёрдости, износостойкости или прочности сцепления между поверхностью исходного материала и восстановленной зоной.

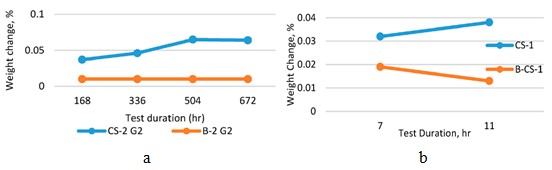

Изучена возможность использования борированных сталей в геотермальной энергетике. Данное направление получения энергии привлекает к себе достаточно сильный интерес, т.к. в отличие от многих возобновляемых источников энергии она не зависит от погодных условий, времени суток и других природных факторов. Главной преградой на пути к её активной разработке является сложность подбора действующего оборудований, а точнее материалов для него. Дело в том, что геотермальные жидкости и газы имеют достаточно сложные химические составы, в дополнение к этому на оборудование постоянно действуют высокие давления и температура. Большинство материалов в таких условиях разрушаются в кратчайшие сроки. Во многом оказывает влияние также образование накипи на внутренних стенках труб и других технологических объектов, что вызывает усиление давления в системе, часто приводящее к аварийным ситуациям из-за нарушения её целостности. По данным [10], технология борирования позволяет получить на сталях покрытия, устойчивые к столь агрессивным условиям, что позволит производить выработку геотермальной энергии в более широких масштабах.

Рисунок 2.2 — Изменение массы борированных и неборированных образцов при взаимодействии со сложным соляным составом на воздухе при высокой температуре (a) и при кипячении в суспензии солей (b) [10]

Большой интерес представляет применение борированных сталей в нефтедобыче. Условия добычи нефти являются достаточно сложными и с точки зрения коррозии являются кладезем коррозионных факторов. Для скважинных труб, например, характерны влияния высоких давлений и температур, контакт с агрессивными средами, как на внутренней, так и на внешней поверхности, износ внутренней поверхности под действием высокоскоростных потоков нефти, абразивный износ внутренней поверхности под действием содержащегося в сырой нефти песка и т.д. Совместное влияние этих и многих других факторов приводят к возникновению локальных дефектов (трещин), в которых коррозионные процессы развиваются более интенсивно, образуя впоследствии очаги коррозионных разрушений.

В таких условиях большинство защитных покрытий быстро разрушаются, а по данным [11], бессильными оказываются даже сплавы с высоким содержанием хрома, титана и никеля. Именно поэтому важно подбирать материалы и покрытия, характеризующиеся высокой коррозионной стойкостью и износостойкостью одновременно. В исследовании [11] описано несколько испытаний, от статических до динамических, описывающих поведение борированных сталей в условиях и средах, имитирующих нефтедобычу. Авторами доказана эффективность применения борирования в качестве защитной обработки для оборудования нефтедобычи и транспортировки, приведена информация об использовании борированных труб на одной из нефтяных скважин Западного Техаса.

Рисунок 2.3 — Изношенная секция трубопровода для транспортировки нефти (а) и борированная секция после 6 месяцев работы в реальных условиях (b) [11]

Таким образом, борированные покрытия являются перспективными для применения в качестве защитных от коррозионных процессов.

3. Экспериментальное исследование коррозионной стойкости борированной стали

3.1 Постановка цели и задач исследования

Целью работы является исследование коррозионной стойкости стали, подвергнутой борированию, в кислых и нейтральных средах. Исходя из цели, были определены следующие задачи исследования:

- исследовать микроструктуру и микротвёрдость и некоторые физические свойства борированных образцов;

- оценить коррозионную стойкость образцов в нейтральной и кислой средах;

- исследовать микроструктуру образцов после коррозии.

3.2 Материал и методика

В качестве материала для исследования были использованы борированные образцы низкоуглеродистой стали с содержанием углерода 0,09–0,11%. Пластины толщиной 0,65 мм после очистки поверхности упаковывали в контейнер с борсодержащей смесью.

Борирование выполняли в смеси карбида бора и 2% фтористого натрия. Контейнер с размерами 200×250×100 мм нагревали в производственной печи типа СНО/СНЗ. Тепловой режим заключался в нагреве до 920–940°C с выдержкой 6 часов с последующим охлаждением с печью до 600–650°C и далее на воздухе.

На полученных образцах определяли плотность гидростатическим методом. Удельное электрическое сопротивление определяли с помощью двойного моста Томсона.

Микроструктуру и микротвёрдость исследовали на поперечных шлифах, которые изготавливали с помощью струбцины. Микротвёрдость измеряли на приборе ПМТ-3 при нагрузке 50 г.

Коррозионные испытания проводили в кислой (1%‐ный раствор H2SO4) и нейтральной средах (3%‐ный раствор NaCl).

Образцы погружали в растворы таким образом, чтобы наружная поверхность смачивалась жидкостью. Каждый день образцы переворачивались.

Коррозионную стойкость оценивали по массовому показателю:

где Δm — убыль массы образца за период испытания, г; S — площадь поверхности образца, м2; τ — продолжительность испытания, ч.

После выдержки в коррозионных средах на образцах были сделаны поперечные шлифы для оценки коррозионных разрушений. Для изготовления шлифов исследуемые пластины зажимали в струбцину и отшлифовывали с помощью наждачной бумаги с постепенным увеличением её зернистости и полировали на полировальном круге с использованием суспензии оксида хрома. Для травления шлифов применяли 4%‐й раствор азотной кислоты в этиловом спирте.

3.3 Исследование коррозионной стойкости борированных образцов

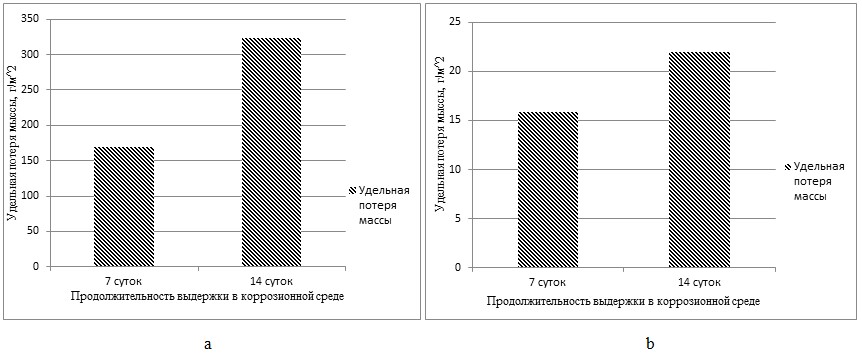

Результаты изменения массы борированных образцов на протяжении коррозионного испытания представлены на рисунке 3.1.

Рисунок 3.1 — Изменения массы борированных образцов при испытаниях в кислой (а) и нейтральной (b) средах

В результате эксперимента выявили, что при коррозии в кислой среде потеря массы происходит достаточно активно (≈ 0,29 г и 0,19 г для образцов № 1 и 3 соответственно), в то время как потери от коррозии в нейтральной среде достаточно малы (≈ 0,03 г и 0,01 г для образцов № 2 и 4 соответственно).

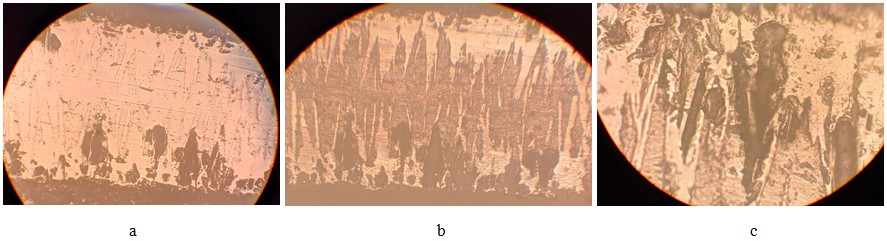

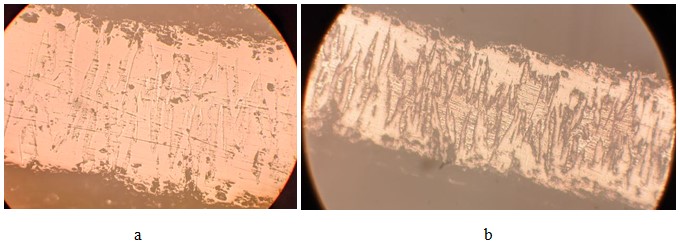

Коррозионные разрушения оценивали на поперечных шлифах. Микроструктуры представлены на рисунке 3.2 и 3.3. На образцах, испытывавшихся в кислой среде, хорошо заметны коррозионные разрушения в виде продолговатых пор. Характер расположения пор говорит о том, что разрушение начиналось с растворения участков слоя между иглами боридов. Большие грушевидные поры образовались, по-видимому, в результате выкрашивания боридов из матрицы при изготовлении шлифа. Неоднородность коррозионных повреждений на разных сторонах образца вызвана разными условиями коррозии для нижней и верхней сторон образца. Постоянство условия испытания достаточно трудно соблюсти. Это связано с изменениями коррозионной активности среды со временем. Поскольку кислота расходуется на взаимодействие с материалом образца непрерывно, а нижняя сторона образца взаимодействует со средой мене интенсивно из-за выделяющихся и накапливающихся пузырьков водорода.

Рисунок 3.2 — Микроструктура борированного образца после коррозии в кислой среде без травления (а) и после травления ниталем (b, c) (а, b — х270; c — х600)

Рисунок 3.3 — Микроструктура борированного образца после коррозии в нейтральной среде без травления (а) и после травления ниталем (b), х270

Глубина коррозионных повреждений превышает глубину борированного слоя. На одном из образцов даже было замечено расслоение, связанное с частичным растворением стальной основы образца.

Коррозионные повреждения образцов в нейтральной среде гораздо меньше (рисунок 3.3). Глубина повреждений не превышает 40–50 мкм. Соответственно, потери массы при коррозии гораздо ниже.

Таким образом, борирование позволяет повысить коррозионную стойкость стали в 15,1 раз в нейтральной и в 5,9 раз в кислой средах. Коррозионная стойкость борированных образцов в кислой среде ниже, чем нейтральной в 14,8 раз. В кислой среде происходит преимущественное разрушение стальной матрицы с последующим выкрашиванием боридов.

Выводы

Коррозия металлов является одной из наиболее острых проблем современности. Она наносит непоправимый урон всем отраслям промышленности, выводя из строя оборудование, тем самым ухудшая производительность и, в некоторых случаях, качество продукции предприятий. В наибольшей степени страдают предприятия металлургии и машиностроения, т. к. на них ложится задача по восстановлению и обновлению повреждённых коррозией изделий и механизмов.

Покрытия на основе бора, образованные на самых разных марках сталей посредством технологий борирования, более известны своими особо высокими показателями сопротивления износу вследствие высокой твёрдости поверхности. Несмотря на больший интерес к показателям износостойкости, боридные покрытия доказали свою коррозионную стойкость путём испытаний в коррозионных средах различного состава и агрессивности, что позволяет рассматривать их в качестве защитных для противостояния коррозионным воздействиям.

В результате экспериментальных исследований выявлена более высокая коррозионная стойкость боридных покрытий в нейтральных средах по сравнению с кислыми, установлена повышенная коррозионная стойкость борированной стали по сравнению с необработанной (в 15,1 раз в нейтральной и в 5,9 раз в кислой средах).

В результате анализа микроструктуры борированной стали после выдержки в коррозионно-активных средах определено, что коррозионный процесс развивается между иглами боридов на материале подложки. Предположительно, такое развитие коррозионных процессов вызывает внешнее механическое повреждение боридного слоя.

Список источников

- Россина, Н. Г. Коррозия и защита металлов. В 2 ч. Ч. 1. Методы исследований коррозионных процессов / Н. Г. Россина, Н. А. Попов, М. А. Жилякова, — Екатеринбург : Изд-во Урал. ун-та, 2019. — 108 с.

- Перелыгин, Ю. П. Коррозия и защита металлов от коррозии : учеб. пособие для студентов технических специальностей / Ю. П. Перелыгин, И. С. Лось, С. Ю. Киреев. — 2-е изд., перераб. и доп. — Пенза : Изд-во ПГУ, 2015. — 88 с.

- Луканина, Т. Л. Химическое сопротивление материалов и защита от коррозии / Т. Л. Луканина, И. С. Михайлова, М. А. Радин — Санкт-Петербург : Изд-во СПбГТУРП, 2014. — 85 с.

- Effect of Boriding Treatment on the Corrosion Behavior of Steels / Y. Ergun [et al] // Journal of Nanoscience and Nanotechnology. — 2017. — Vol. 17. — Р. 8946–8951.

- Шилякин, Л. В. Метод модификации жидкостным борированием стальных изделий с целью повышения их эксплуатационных свойств / Л. В. Шилякин, Д. Н. Веропаха, Н. В. Веропаха // Известия высших учебных заведений. Северо-Кавказский регион. Технические науки. — 2014. — № 1. — С.48–51

- Synthesis of hexagonal boron nitride nanocoatings for corrosion prevention of iron substrates / V. Kandadai [et al] // Surface and Coatings Technology. — 2023. — Vol. 468. — Р. 129736

- How the duty cycle affects wear and corrosion: A parametric study in the Ni—B—TiN composite coatings / F. Dogan [et al] // Results in Surfaces and Interfaces. — 2023. — Vol. 11. — Р. 100212

- A new approach to improve some properties of wire arc additively manufactured stainless steel components: Simultaneous homogenization and boriding / A. Gunen [et al] // Surface and Coatings Technology. — 2023. — Vol. 460. — Р. 129395

- Tribological effects of boriding treatment on a low carbon steel repaired by wire and arc additive manufacturing / L. Farfan-Cabrera [et al] // Surface and Coatings Technology. — 2023. — Vol. 465. — Р. 129574

- Advanced iron boride coatings to enhance corrosion resistance of steels in geothermal power generation / Е. Medvedovski // Advances in Applied Ceramics. — 2020. — Vol. 119. — Р. 462–481.

- Formation of Corrosion-Resistant Thermal Diffusion Boride Coatings / Е. Medvedovski // Advanced Engineering Materials. — 2016. — Vol. 18. — №. 1. — Р. 11–33.