Реферат по теме выпускной работы

Содержание

- Введение

- Значимость

- Актуальность

- 1. Описание процесса образования и распространения пыли в газах коксохимического производства

- 2. Существующие методы улавливания пыли из газов коксохимического производства

- 3. Потенциальные возможности модернизации оборудования для улавливания пыли

- 3.1 Исследование новых технологий и методик улавливания пыли

- 4. Анализ практической реализуемости модернизации оборудования

- 5. Обоснование эффективности модернизации оборудования для улавливания пыли из газов коксохимического производства

- 5.1 Оценка потенциальной экономической выгоды от модернизации

- Выводы

- Список источников

Введение

Коксохимическое производство является одним из основных источников загрязнения воздуха. Процесс производства кокса (рисунок 1) включает в себя нагревание угля в отсутствие воздуха, что приводит к выделению газов, содержащих вредные вещества, такие как сероводород, аммиак, бензол, толуол, ксилол и другие.

Рисунок 1 – Процесс производства кокса

(Рисунок анимированный. Размер файла 44,0 КБ; количество кадров - 6; количество циклов воспроизведения - 5 .)

Эти вещества имеют негативное воздействие на здоровье людей и окружающую среду. Они могут вызывать различные заболевания дыхательных путей, аллергии, а также способствовать образованию смога и кислотного дождя.

Кроме того, процесс сжигания кокса также приводит к выбросам парниковых газов, таких как диоксид серы и углекислый газ, что способствует изменению климата.

Для решения проблемы загрязнения воздуха в результате коксохимического производства необходимо внедрение современных технологий очистки выбросов, а также контроль за исправностью оборудования на предприятиях. Также важно проведение мониторинга качества воздуха и принятие мер по сокращению выбросов вредных веществ.

Значимость

Обоснование возможности модернизации оборудования для улавливания пыли из газов коксохимического производства является значимой темой, так как этот производственный процесс является источником загрязнения окружающей среды воздуха, а пыль, содержащаяся в выбросах газов, может быть опасна для здоровья работников и населения, а также провоцировать возникновение ряда заболеваний.

Поэтому модернизация оборудования для улавливания пыли из газов коксохимического производства является важной задачей, которая позволит снизить выбросы вредных веществ в атмосферу и улучшить качество окружающей среды.

Актуальность

Актуальность данной темы связана с необходимостью снижения негативного воздействия производственного процесса на окружающую среду и здоровье людей, что является актуальной проблемой в настоящее время. Кроме того, модернизация оборудования для улавливания пыли из газов коксохимического производства также является областью, которая требует совершенствования и развития, что делает эту тему актуальной как для научных исследований, так и для промышленных предприятий, работающих в этой области [1].

1. Описание процесса образования и распространения пыли в газах коксохимического производства

Образование пыли в газах коксохимического производства происходит в результате различных процессов, включая перемещение материалов, тепловую обработку и обработку сырья. Процессы, ведущие к образованию пыли, могут включать следующие:

- Размол угольных и каменноугольных материалов: при обработке угольных материалов для коксования происходит размол сырья, что может привести к образованию пыли.

- Перемещение материалов: транспортировка, погрузка и разгрузка угля и других материалов также могут вести к образованию пыли в газах.

- Тепловая обработка: процессы коксования и пиролиза могут вызывать образование пыли из-за термических процессов, происходящих при высоких температурах.

- Очистка газов: при очистке газов от коксовых пылей и нефтепродуктов может возникать образование пыли из-за процессов фильтрации и сорбции.

Распространение пыли в газах происходит в результате естественной конвекции, движения газов и циркуляции воздуха. Пыль может распространяться на большие расстояния и вызывать загрязнение атмосферы, оказывая негативное воздействие на окружающую среду и здоровье человека.

Для снижения образования и распространения пыли в газах коксохимического производства могут быть предприняты следующие меры:

- Использование современных технологий очистки газов, включая электрофильтрацию, сорбцию, фильтрацию и т. д.

- Внедрение систем вентиляции и аспирации для сбора и очистки пыли на местах ее образования.

- Механическая очистка оборудования и систем отложений.

- Регулярный мониторинг качества воздуха и разработка мер по снижению выбросов пыли.

Обеспечение безопасности и охраны окружающей среды является одним из важных аспектов работы коксохимического производства, и поэтому необходимо постоянно совершенствовать технологии и методы снижения образования и распространения пыли в газах.

2. Существующие методы улавливания пыли из газов коксохимического производства

Существующие методы улавливания пыли из газов коксохимического производства включают в себя нижеописанные системы:

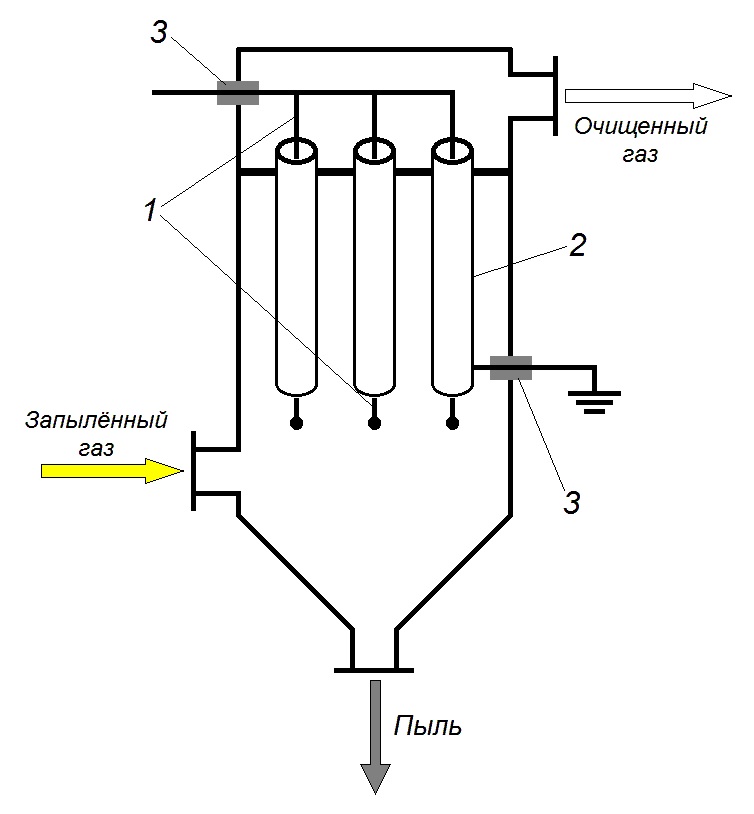

Электрофильтры - это системы, которые используют электростатическое поле для улавливания пыли из газов (рисунок 2). Они обычно имеют высокую эффективность по улавливанию частиц пыли, но требуют больших затрат на энергию и обслуживание [2].

Рисунок 2 – Элекстрофильтры

Мокрые туманообразующие системы - это системы, в которых газы пропускают через водяные туманообразующие устройства, что приводит к конденсации частиц пыли. Они могут быть эффективными для улавливания пыли, но требуют больших объемов воды и обслуживания.

Преимущества электрофильтров включают высокую эффективность по улавливанию пыли, в то время как их недостатки включают высокие затраты на энергию и обслуживание. Преимущества мокрых туманообразующих систем включают использование воды для улавливания пыли, но их недостатки включают высокие затраты на воду и обслуживание.

Исходя из этого, можно сделать вывод, что каждая система имеет свои преимущества и недостатки, и выбор конкретного метода улавливания пыли из газов зависит от конкретных условий производства и требований по очистке газов.

3. Потенциальные возможности модернизации оборудования для улавливания пыли

Использование высокоэффективных фильтров. Установка более эффективных фильтров, способных улавливать более мелкие частицы пыли, может значительно повысить эффективность системы очистки газов.

Улучшение системы очистки газов. Модернизация системы очистки газов путем установки новых технологий, таких как электростатические осаждение или мокрое очищение, может существенно улучшить процесс улавливания и удаления пыли из газов.

Оптимизация процесса вентиляции и циркуляции газов. Изменение системы циркуляции газов и вентиляции помещений может способствовать более эффективному улавливанию и удалению пыли из газов.

Использование автоматизированных систем контроля и регулирования. Установка современных автоматизированных систем, способных мониторить и регулировать процесс улавливания пыли, может повысить эффективность и надежность оборудования.

Внедрение новых материалов и технологий. Использование новых материалов для фильтров и других элементов системы улавливания пыли, а также внедрение новых технологий, способных повысить эффективность процесса очистки газов, может значительно улучшить оборудование для улавливания пыли из газов коксохимического производства [3,4].

3.1 Исследование новых технологий и методик улавливания пыли

Проведение исследования новых технологий и методик улавливания пыли из газов коксохимического производства имеет большое значение для минимизации загрязнения окружающей среды и обеспечения безопасности рабочих условий на предприятии.

Текущие методы улавливания пыли могут быть неэффективными или не соответствовать современным экологическим стандартам, поэтому поиск новых технологий и методик является актуальной задачей.

Исследование новых технологий может включать в себя анализ существующих систем улавливания пыли, разработку и испытание новых фильтров, улучшенных методов очистки газов, а также внедрение современных промышленных решений, таких как электрофильтры, мокрые газоочистители и другие инновационные технологии.

Для эффективного исследования новых технологий и методик улавливания пыли из газов коксохимического производства необходимо проведение комплексных исследований в области механики, химии, физики и инженерии, а также сотрудничество с опытными специалистами в области экологии и охраны труда [5].

Результаты исследований могут привести к разработке более эффективных и экологически безопасных методов улавливания пыли из газов коксохимического производства, что в свою очередь способствует улучшению качества окружающей среды и условий труда на предприятии.

4. Анализ практической реализуемости модернизации оборудования

Модернизация оборудования для улавливания пыли из газов коксохимического производства может быть практически реализуемой, но требует серьезного анализа и планирования.

Во-первых, необходимо изучить текущее состояние оборудования и определить его техническую готовность к модернизации. Это включает в себя оценку износа, степень эффективности работы и соответствие современным стандартам и требованиям безопасности. Затем, необходимо провести анализ рынка и выбрать наиболее подходящие технологии и оборудование для модернизации. Это может включать в себя установку новых фильтров, обработку газов или другие методы улавливания пыли. Далее, необходимо определить бюджет на модернизацию, провести расчет экономической эффективности и рентабельности проекта. Это позволит оценить возможность финансовой реализации модернизации [6-8]. Кроме того, модернизация оборудования требует разработки плана по обучению персонала и обеспечению безопасной эксплуатации нового оборудования. Наконец, необходимо учесть иные факторы, такие как соблюдение экологических стандартов, получение необходимых разрешений и лицензий, а также возможные изменения в производственном процессе.

Таким образом, модернизация оборудования для улавливания пыли из газов коксохимического производства возможна, но требует тщательного планирования, анализа и внимательного выполнения всех необходимых шагов.

5. Обоснование эффективности модернизации оборудования для улавливания пыли из газов коксохимического производства

Модернизация оборудования для улавливания пыли из газов коксохимического производства может быть эффективной по нескольким причинам:

- Повышение эффективности очистки воздуха. Модернизация оборудования позволяет улучшить процесс улавливания пыли из газов, что приводит к более эффективной очистке воздуха и снижению выбросов вредных веществ в атмосферу.

- Сокращение эксплуатационных расходов. Новое оборудование может быть более эффективным и экономичным в эксплуатации, что позволяет снизить затраты на обслуживание и ремонт, а также уменьшить расходы на энергию и ресурсы.

- Соответствие экологическим стандартам. Модернизация оборудования позволяет предприятию соответствовать современным экологическим требованиям и нормативам, что важно для поддержания хорошей репутации и избежание штрафов за нарушение экологических правил.

- Улучшение условий работы персонала. Более современное и эффективное оборудование может создавать более комфортные условия труда для сотрудников, а также снижать риск возникновения аварийных ситуаций.

Таким образом, модернизация оборудования для улавливания пыли из газов коксохимического производства приводит к улучшению экологической ситуации, сокращению расходов и улучшению условий работы, что делает ее эффективной мерой для предприятия.

5.1 Оценка потенциальной экономической выгоды от модернизации

Потенциальная экономическая выгода от модернизации оборудования для улавливания пыли из газов коксохимического производства может быть значительной [9]. Во-первых, модернизация оборудования позволит улучшить эффективность процессов очистки газов и улавливания пыли, что приведет к уменьшению выбросов вредных веществ в атмосферу и снижению экологических рисков.

Во-вторых, современное оборудование обычно обладает более высокой производительностью и эффективностью, что сокращает расходы на электроэнергию, ресурсы и обслуживание. Это может привести к снижению операционных издержек и повышению общей экономической эффективности производства.

Кроме того, модернизация оборудования может помочь предприятию соответствовать более строгим экологическим требованиям и нормативам, что в свою очередь может открыть доступ к новым рынкам и партнерствам, а также уменьшить возможные штрафы и санкции со стороны регулирующих органов.

Таким образом, модернизация оборудования для улавливания пыли из газов коксохимического производства может принести значительную экономическую выгоду в виде снижения затрат, повышения производительности и повышения конкурентоспособности предприятия.

Прогнозируемые показатели улучшения качества воздуха и уровня загрязнения:

- Снижение уровня выбросов загрязняющих веществ в атмосферу – ожидается, что после модернизации оборудования улавливания пыли из газов, уровень выбросов пыли и других загрязняющих веществ значительно снизится. Это приведет к улучшению качества воздуха в окружающей среде.

- Сокращение пылевых выбросов – новое оборудование позволит более эффективно улавливать пыль из газов, что значительно сократит количество пылевых выбросов в окружающую среду.

- Улучшение здоровья населения – за счет снижения уровня загрязнения воздуха, ожидается, что здоровье окружающего населения улучшится. Уменьшение воздействия вредных веществ на легкие и органы дыхания может привести к снижению заболеваемости дыхательной системы.

- Сокращение негативного воздействия на природу – улучшение работы оборудования для улавливания пыли из газов приведет к уменьшению разрушения природных экосистем, что положительно скажется на биоразнообразии и экологическом равновесии.

Выводы

Рекомендации по дальнейшему развитию и внедрению модернизированного оборудования:

- Проведение дополнительных исследований. Для эффективной установки оборудования для улавливания пыли необходимо провести дополнительные исследования, чтобы выявить особенности процесса и характеристики пылевых частиц. Это позволит правильно выбрать технологию и оборудование для улавливания пыли [10].

- Разработка индивидуальной программы модернизации. Каждый предприятие уникально и имеет свои особенности, поэтому необходимо разработать индивидуальную программу модернизации для установки оборудования. Важно учитывать местные условия, нормативно-правовые требования, бюджет и другие факторы.

- Приобретение современного оборудования. Для улавливания пыли из газов необходимо приобрести современное оборудование, использующее передовые технологии и материалы. Оно должно быть надежным, эффективным и экономически выгодным.

- Обучение персонала. После установки оборудования необходимо обучить персонал его эксплуатации и обслуживанию. Обучение должно включать в себя не только технические аспекты, но и безопасность труда.

- Проведение непрерывного мониторинга. Чтобы убедиться в правильности установки оборудования и его эффективности, необходимо проводить непрерывный мониторинг процесса улавливания пыли. Это поможет своевременно выявить возможные неисправности и принять меры по их устранению.

- Оценка результатов. После установки оборудования необходимо оценить его эффективность и результаты. Это позволит не только убедиться в правильности выбранной технологии, но и определить возможные области улучшений.

Список источников

- Грабко В.В. Снижение вредных выбросов из химических источников // Кокс и химия. 1995. № 7. С. 43 - 47.

- Шашков О.А. Коллекторная система сбора паров цеха переработки химических продуктов коксования // Кокс и химия. 2006. № 12. С. 28, 29.

- Павлович Л.Б., Осокина А.А., Суржиков Д.В., Лупенко В.Г. Снижение давления на окружающую среду на базе расчетов экологического риска // Кокс и химия. 2016. № 9. С. 40 - 49.

- Павлович Л.Б., Медведская Е.В., Осокина А.А. Оценка экологического риска от производственной деятельности коксохимического производства // Кокс и химия. 2013. № 5. С. 33 - 40.

- Павлович Л.Б., Титова О.О. Экологические проблемы металлургического производства: учеб. пособие. - Новокузнецк: изд. СибГИУ, 2015. - 211 с.

- Т. М. Сабирова. Основы технологии улавливания и переработки химических продуктов коксования : учеб. пособие // М-во образования и науки Рос. Феде- рации, Урал. федер. ун-т. — Екатеринбург : Изд-во Урал. ун-та. 2018. 154 С.

- Черчинцев В.Д., Савина Ю.Е. Совершенствование абсорбционных процессов улавливания диоксида серы из газов агломерационного производства // Вестник Магнитогорского государственного технического университета им. Г.И. Носова. 2012. №1. С.21-23.

- Черчинцев В.Д., Валеев В.Х., Сомова Ю.В. Исследование замасленных шламов донных отложений металлургического производства // Вестник Магнитогорского государственного технического университета имТ.И. Носова. 2011. №2. С.80-83.

- Дубровский Б.А. Магнитка: новые технологии - новые возможности // Сталь. 2012. №2. С.2-4.

- Иголкин, А. А. Источники энергии //Экономическая история (до начала ХХ века). Москва. 2001. С.151-152.