Реферат по теме выпускной работы

Содержание

- Введение

- Актуальность темы

- 1. Общая информация о фрезерной обработке

- 2. Системы управления фрезерных станков с ЧПУ

- 3. Цели и задачи исследования

- Выводы

- Список источников

Введение

В современной индустрии машиностроения и промышленности автоматизация производственных процессов занимает ключевое положение в контексте повышения эффективности и качества выпускаемой продукции.

Фрезерные станки с числовым программным управлением (ЧПУ) представляют собой важный инструмент для выполнения сложных и точных операций по обработке материалов. Одним из значимых аспектов, определяющих успешное применение фрезерных станков с ЧПУ, является качество системы управления, включающее в себя наличие и функциональность датчиков.

Актуальность темы

Актуальность темы исследования обусловлена необходимостью разработки и внедрения адаптивных систем управления фрезерными станками с ЧПУ, способных обеспечивать высокую точность обработки при различных условиях и типах материалов. Это особенно важно для производств, где требуется изготовление сложных и точных деталей, таких как авиационная, медицинская, автомобильная и другие отрасли промышленности.

1. Общая информация о фрезерной обработке

Фрезерование — это один из основных способов обработки материалов резанием, при котором заготовка обрабатывается вращающимся многолезвийным инструментом — фрезой. В отличие от токарной обработки, при которой инструмент движется вдоль вращающейся заготовки, при фрезеровании заготовка обычно остаётся неподвижной, а обработка осуществляется за счёт вращения фрезы и её перемещения относительно заготовки. Это позволяет создавать сложные поверхности, пазы, выемки, отверстия и другие формы.

Хотя корни фрезерной обработки уходят в XVII век (Китай, 1668 год), первые конструкции были далеки от современных аналогов: каменная станина и привод от мулов. Лишь к началу XIX века, благодаря Эли Уитни, фрезерный станок получил промышленное применение на американской оружейной фабрике. Эта грубая, но долговечная (два поколения!) деревянная конструкция заложила основу для будущих разработок.

В 1835 году компания «Гай, Сильвестер и Ко» создала станок, более похожий на современные модели. В нём использовался плоский ремень для передачи вращения на зубчатое колесо, устанавливающее режущий инструмент на оправке. Эта конструкция позволяла обрабатывать только плоские поверхности, но уже предусматривала вертикальное перемещение фрезы [1].

Доказав свою эффективность в оружейном производстве, фрезерная обработка быстро нашла применение в гражданской промышленности. Первым примером массового производства стали гайки, грани и отверстия которых обрабатывались на фрезерных станках американского производства.

Фрезерная обработка — универсальный метод удаления материала, позволяющий создавать сложные геометрические формы, включая пазы, канавки, насечки и другие рельефные элементы. Этот метод также используется для резки, сверления и восстановления изношенных деталей.

Для фрезерной обработки используется широкий спектр фрез: цилиндрические, шарообразные, конические, торцевые, концевые, зубчатые и фасонные — с одним или несколькими режущими лезвиями. Обработка может осуществляться как в горизонтальной, так и в вертикальной плоскости, причем для повышения производительности могут использоваться многошпиндельные станки, позволяющие одновременно обрабатывать деталь несколькими инструментами.

Фрезерная обработка находит широкое применение в различных отраслях промышленности: машиностроении, станкостроении, автомобилестроении, ювелирном деле и военном производстве, обеспечивая высокую точность и производительность изготовления деталей с заданными параметрами [2].

Качество фрезерования существенно зависит от взаимного направления вращения фрезы и подачи заготовки.

Попутное фрезерование (совпадающие направления) обеспечивает: минимальный износ инструмента, плавное снятие припуска и легкое удаление стружки. Однако этот метод требует высокой жесткости станка и минимальных зазоров между деталями.

Встречное фрезерование (в противоположных направлениях) позволяет увеличить скорость резания, уплотняет поверхность заготовки, повышая её прочность, и снижает нагрузку на станок и инструмент. Однако требуется надёжная фиксация заготовки и более сложное удаление стружки.

Выбор метода фрезерования определяется требуемым качеством поверхности, производительностью и возможностями оборудования.

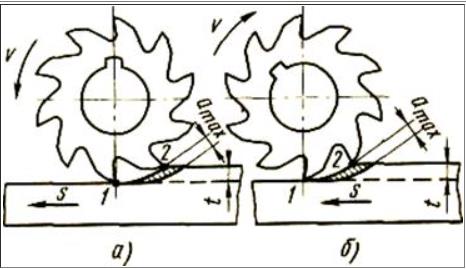

Встречное фрезерование характеризуется плавным нарастанием нагрузки на зуб фрезы: резание начинается с минимальной глубины (точка 1 на рис. 1, а) и заканчивается максимальной (точка 2, amax). Это обеспечивает более спокойный процесс резания по сравнению с попутным фрезерованием.

При попутном фрезеровании зуб фрезы сразу же встречает максимальную толщину срезаемого слоя, что приводит к ударной нагрузке. Поэтому попутное фрезерование эффективно только на жёстких и виброустойчивых станках, желательно без зазоров в системе [3].

Рисунок 1 – Схемы встречного (а) и попутного (б) фрезерования

Встречное фрезерование:

Преимущества:

1. Меньшая ударная нагрузка: нагрузка на зуб фрезы увеличивается постепенно, что снижает риск вибрации и повреждения инструмента. Это позволяет обрабатывать более хрупкие материалы.

2. Уплотнение поверхности: благодаря давлению режущей кромки поверхность обрабатываемой детали уплотняется, что повышает её прочность и износостойкость.

3. Возможность обработки на большую глубину: позволяет снимать значительные слои материала за один проход.

Недостатки:

1. Ухудшение качества поверхности: обработанная поверхность может быть менее гладкой по сравнению с попутным фрезерованием, хотя современные технологии и оборудование значительно нивелируют этот недостаток.

2. Затрудненное удаление стружки: стружка застревает между фрезой и заготовкой, что может привести к перегреву и заклиниванию инструмента. Требуется более эффективная система удаления стружки.

3. Повышенные требования к креплению: необходимо надёжное крепление заготовки, чтобы предотвратить её смещение под действием сил резания.

Попутное фрезерование:

Преимущества:

1. Лучшее качество поверхности: Обеспечивает более гладкую и точную обработку поверхности.

2. Простое удаление стружки: Стружка легко удаляется из зоны резания.

3. Меньшие требования к жесткости станка: менее чувствителен к вибрациям.

Недостатки:

1. Большие ударные нагрузки: в момент входа зуба фрезы в материал возникает значительная ударная нагрузка, которая может привести к повреждению инструмента и станка, особенно при обработке твёрдых материалов.

2. Ограничение по глубине резания: с увеличением глубины резания ударные нагрузки возрастают, что ограничивает возможности обработки.

3. Быстрый износ инструмента: более быстрый износ режущей кромки из-за ударных нагрузок.

Качество фрезерной обработки напрямую зависит от точности станка (обычного или прецизионного) и правильности установки инструмента и заготовки, а также от программы обработки. Выбор оборудования и методики определяет эффективность процесса [3-5].

Современные фрезерные станки представлены несколькими типами:

1. Вертикальные: используются для обработки рам, зубчатых колес, углов и пазов, совместимы с концевыми, цилиндрическими и фасонными фрезами.

2. Горизонтальные: предназначены для обработки небольших деталей и совместимы с большинством типов фрез.

3. Универсальные: позволяют задавать любой угол обработки благодаря подвижному столу и консоли. Подходят для большинства материалов и типов фрез.

4. С ЧПУ (числовым программным управлением): высокопроизводительные станки, обеспечивающие максимальную точность и позволяющие создавать детали сложной формы. Несмотря на высокую стоимость, быстро окупаются за счёт производительности.

Выбор станка определяется масштабами производства и требуемым объёмом выпуска деталей. Часто используется один универсальный станок или несколько специализированных агрегатов.

Фрезерные станки классифицируются как станки общего, специального и узкоспециализированного назначения. Их маркировка представляет собой буквенно-цифровой код, как правило, из трёх или четырёх символов [6].

Система кодировки:

- Первая цифра (6): обозначает принадлежность станка к фрезерной группе;

- Вторая цифра: определяет тип станка (1-9, см. подробности ниже);

- Третья цифра (0-4): указывает на размер станка (размер стола).

Буквенные обозначения: указывают на модификации и конструктивные особенности. Буква между первой и второй цифрами указывает на усовершенствованную модель. Буква в конце кода обозначает тип станка: ‘Р’ — вертикально-фрезерный с поворотной шпиндельной головкой, ‘Г’ — горизонтально-фрезерный без поворотного стола, ‘Ш’ — широкоуниверсальный.

Детализация типов станков (вторая цифра):

- Консольные вертикально-фрезерные;

- Карусельно-фрезерные;

- Свободная группа;

- Копировально-фрезерные;

- Вертикальные бескoнсoльные;

- Продольно-фрезерные;

- Консольно-фрезерные операционные;

- Консольно-фрезерные горизонтальные.

Примеры маркировки:

6Р11: Вертикально-фрезерный станок (Р), 1-й типоразмер.

6Р82Г: горизонтально-фрезерный станок (Г), 2-й типоразмер.

6М82Ш: широкоуниверсальный (Ш) консольно-фрезерный станок, 2-й типоразмер, с двумя шпинделями.

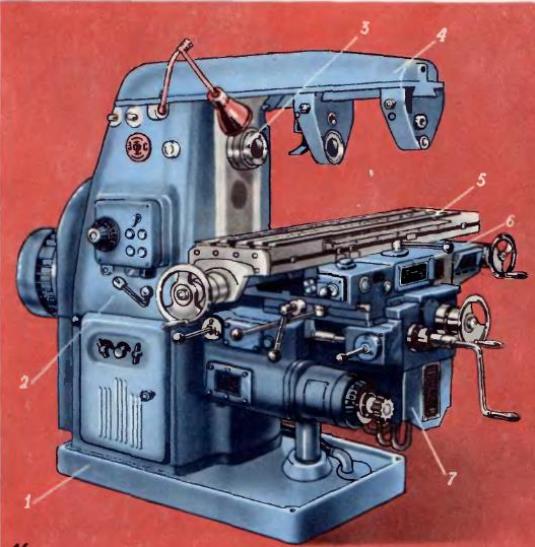

Фрезерный станок состоит из следующих основных узлов (см. рис. 2): основание (1), станина (2), шпиндельная бабка со шпинделем (3), хобот (4), стол (5), салазки (6), консоль (7) и коробки скоростей и подач [6-7].

Рисунок 2 – Комплектация горизонтально-фрезерного станка

Станина (2) — основа станка, к которой крепятся все остальные узлы. Хобот (4) служит опорой для инструмента и может регулироваться по длине. Консоль (7) — базовый узел, перемещающийся по вертикальным направляющим станины и обеспечивающий подачи (продольную, поперечную и вертикальную). Она поддерживается стойкой с механизмом регулировки высоты. Салазки (6) обеспечивают продольное перемещение стола (5), а сам стол перемещается поперечно вместе с салазками. Шпиндель (3) передает вращение инструменту от коробки скоростей. Коробки скоростей и подач обеспечивают регулировку скорости вращения шпинделя и скоростей подач соответственно.

При фрезеровании используются различные типы фрез. Основные из них — торцевые (для обработки плоскостей) и концевые цилиндрические (для обработки контуров). Хотя плоскости часто обрабатываются торцевыми фрезами, цилиндрические фрезы также применяются в зависимости от конкретных условий.

Для обработки сложных форм используются концевые сферические, шаровые, конические и дисковые фрезы. При возможности рекомендуется использовать сборный инструмент (см. рис. 3) [8].

Рисунок 3 – Сборный инструмент Sandvik Coromant для фрезерного станка: а – торцовая фреза; б – дисковые фрезы; в – концевая фреза; г – сферическая фреза

2. Системы управления фрезерных станков с ЧПУ

Фрезерные станки с ЧПУ — ключевая технология современного производства, обеспечивающая высокую точность и производительность обработки материалов. За их работой стоит сложная система управления, которая превращает цифровые проекты в готовые изделия. Знание принципов работы этой системы необходимо как опытным специалистам, так и начинающим пользователям для эффективной работы на станке [9, 10].

Контроллер — «мозг» фрезерного станка с ЧПУ, преобразующий цифровые инструкции (из программ CAD/CAM) в точные движения инструмента. Он обрабатывает данные о траектории, режимах резания и других параметрах обработки, управляя двигателями и осями (X, Y, Z) станка. Кроме того, контроллер может управлять вспомогательными функциями: скоростью вращения шпинделя, сменными инструментами и системой СОЖ [11, 12].

Контроллеры ЧПУ бывают разных типов (с разомкнутым и замкнутым контуром), обеспечивая различные уровни точности, скорости и функциональности в зависимости от требований к обработке. Они являются неотъемлемой частью современных систем компьютерного управления при фрезеровании.

Контроллер ЧПУ критически важен для точности и функциональности фрезерного станка. Его влияние проявляется в нескольких ключевых аспектах:

- Управление движением: обеспечивает точное следование запрограммированной траектории, минимизируя вибрации и люфты.

- Повторяемость: обеспечивает стабильное позиционирование инструмента при многократных проходах, гарантируя высокую точность обработки.

- Системы обратной связи: (энкодеры, линейные шкалы) позволяют корректировать движения инструмента в реальном времени, компенсируя отклонения и повышая точность.

- Интерполяция: позволяет создавать плавные траектории, что особенно важно при обработке сложных кривых.

Функциональность контроллера ЧПУ фрезерного станка определяет его возможности и эффективность. Ключевые аспекты:

1. Совместимость: широкий спектр поддерживаемых программ и форматов файлов обеспечивает гибкость при интеграции с различными системами CAD/CAM.

2. Управление инструментом: автоматическая смена инструмента и компенсация длины повышают производительность и обеспечивают плавный переход между операциями.

3. Многоосевое управление: обработка сложных геометрических форм становится возможной благодаря поддержке многоосевых установок.

4. Управление скоростью и подачей: оптимизация параметров резания для конкретных материалов и задач влияет на качество поверхности и производительность.

5. Безопасность: встроенные функции безопасности (аварийная остановка, концевые выключатели, системы предотвращения столкновений) защищают как станок, так и оператора.

6. Пользовательский интерфейс: интуитивно понятное управление и функции моделирования упрощают настройку и обслуживание станка.

7. Интеграция: возможность подключения дополнительных систем (зондирования, автоматической подачи материала, роботов) расширяет функциональность и универсальность фрезерного комплекса [10-14].

Цели и задачи исследования

Цель работы: Разработать конструкторско-технологическое обеспечение сенсора для адаптивной системы управления фрезерным станком с ЧПУ, обеспечивающее повышение точности и производительности обработки за счет контроля и коррекции процесса резания в реальном времени.

Задачи работы:

1. Провести анализ существующих методов и средств контроля процесса фрезерования: изучить принципы работы различных типов датчиков, их преимущества и недостатки для применения в адаптивных системах управления.

2. Разработать техническое задание на создание сенсора: определить требуемые параметры сенсора (точность, скорость отклика, диапазон измерений, габаритные размеры и др.), учитывая специфику фрезерной обработки.

3. Разработать конструкцию сенсора: проектирование механической конструкции сенсора, обеспечивающей его надежную работу в условиях фрезерной обработки (вибрации, охлаждающая жидкость, стружка и т. д.).

4. Разработать технологический процесс изготовления сенсора: выбор материалов, технологических операций и оборудования для изготовления сенсора, обеспечение высокого качества и повторяемости изготовления.

5. Разработать методику калибровки и поверки сенсора: Разработка методики проверки точности измерений сенсора и его калибровки.

6. Провести экспериментальные исследования разработанного сенсора: проверить работоспособность сенсора в реальных условиях фрезерования, оценить его точность и производительность.

7. Разработать алгоритм обработки данных сенсора в системе управления: Разработка алгоритмов обработки сигналов сенсора и коррекции параметров резания в системе управления фрезерным станком.

8. Оценить экономическую эффективность внедрения разработанной системы: анализ снижения себестоимости изготовления деталей за счет повышения точности и производительности фрезерной обработки.

Выводы

Цели и задачи исследования направлены на исследование существующих методов контроля процесса фрезерной обработки и разработки конструкторско-технологическое обеспечение сенсора для адаптивной системы управления фрезерным станком с ЧПУ. В результате исследований предполагается определения оптимальных параметров сенсора, обеспечивающих высокую точность и надежность измерений в условиях вибраций и воздействия СОЖ.

Список источников

- Основы технологии машиностроение В.С.Корсакова [Электронный ресурс]. – Режим доступа: https://djvu.online....

- Суслов, А. Г. Технология машиностроения [Текст]: учеб. для студентов машиностр. специальностей вузов / А. Г. Суслов. - М.: Машиностроение, 2004. – 400 с. [Электронный ресурс]. – Режим доступа: https://obuchalka.org....

- Каштальян, И. А. Обработка на станках с числовым программным управлением [Электронный ресурс]. – Режим доступа: https://djvu.online....

- Типовые схемы фрезерования - Автоматизация производственных процессов в машиностроении [Электронный ресурс]. – Режим доступа: https://studref.com....

- Обработка заготовок на фрезерных станках [Электронный ресурс]. – Режим доступа: https://extxe.com....

- Фрезерная обработка: назначение, этапы, способы [Электронный ресурс]. – Режим доступа: https://vtmstol.ru....

- Фрезерная обработка металлов: что это такое, схемы попутной и встречной фрезеровки, методы фрезерования и виды таких работ [Электронный ресурс]. – Режим доступа: https://stanokcnc.ru....

- Обрабработка фрезерованием. Основные понятия [Электронный ресурс]. – Режим доступа: https://osntm.shmontazh.ru....

- Панов, А. А. Обработка металлов резанием : справочник технолога [Электронный ресурс]. – Режим доступа: https://djvu.online....

- Попутное и встречное фрезерование на станках с ЧПУ [Электронный ресурс]. – Режим доступа: https://rusnc.ru....

- Полное руководство по системам управления фрезерным станком с ЧПУ [Электронный ресурс]. – Режим доступа: https://acctekcnc.com....

- Глебов И.Т. Учимся работать на фрезерном станке с ЧПУ: Екатеринбург: УГЛТУ, 2015. – 115 с. [Электронный ресурс]. – Режим доступа: https://elar.usfeu.ru....

- Система Управления И Защиты Фрезерного Станка [Электронный ресурс]. – Режим доступа: https://www.stanotex.ru....

- Управление ЧПУ станком — какая система лучше? [Электронный ресурс]. – Режим доступа: https://lasercut.ru....