Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования, планируемые результаты

- 3. Обзор исследования

- 3.1 Конструкция и принцип действия гидроимпульсной установки

- 3.2 Общие положения

- 3.3 Моделирование потока жидкости в исполнительном устройстве гидроимпульсной установки

- Выводы

- Список источников

Введение

Во многих отраслях промышленности используются водяные струи для разрушения различных материалов. Применение импульсной струи во многих случаях позволяет реализовать оптимальный процесс разрушения, учитывающий свойства материала (например, хрупкость) и тем самым значительно уменьшить затраты энергии, снизить отбитого материала, ускорить процесс отбивания. Данный метод разрушения наиболее актуален именно в угольных, металлургических и энергетических промышленностях [1 , 2].

Разрушение горных пород угля, шлаков и других монолитов при помощи водяных струй широко применяется в вышеперечисленных отраслях. В большинстве случаев для этого используются стационарные струи различной мощности, поскольку их формирование выполнятся довольно просто. Один из самых распространённых способов формирования струи, это формирование струи не прямоугольных струй имеющих большое мгновенное значение расхода и мощность в импульсе, при этом сам напор и мощность подводимой жидкости к генератору оказывается не большим. Что даёт возможность разработки компактных, высоко мобильных машин, предназначенных для разрушения массивов в самых разнообразных условиях [3 , 4].

В качестве таких машин используются генераторы импульсных струй, выполненные по разнообразным схемам. Данные машины представляют собой сложные гидродинамические системы, рабочий процесс которых определяется огромным количеством факторов [5].

Свое широкое распространение гидроимпульсные аппараты получили благодаря ряду преимуществ, а именно:

- Высокая производительность;

- Простота устройства;

- Точность технологических процессов;

- Простота ремонта;

- Малые габаритные размеры и масса;

- Возможность удобного размещения в труднодоступных местах;

- Простота регулирования подачи и напора.

К сожалению, гидроимпульсные аппараты имеют существенные недостатки:

- Необходимость использовать для привода постороннего источника напорной жидкости;

- Необходимость подбора параметров, под каждый вид горных пород;

- Высочайшие требования к безопасности работы.

В горной промышленности невозможно обойтись без гидроимпульсных установок, которые предназначены для разрушения угольных массивов потоком воды, таким образом, увеличивая скорость добычи угля.

С учётом всей вышеперечисленной информации, не удивительно что, гидроимпульсные установки имеют высокую популярность среди угольных, металлургических и т.д. промышленностей. Ведь правильно подобранный и рассчитанный генератор с рабочим органом, могут обеспечить быстрое и качественное разрушение пород, что в совокупности обеспечит простой и надёжный метод по добыче угольный массивов [6].

1. Актуальность темы.

Одним из перспективных направлений развития техники и технологий разрушения горных пород является создание и применение гидроимпульсных установок, реализующих различные способы разрушения и предполагающих одновременное воздействие на породный массив непрерывных и импульсных высокоскоростных струй воды.

Как показывают проводимые в последнее время в России и за рубежом научные исследования, направленные на изыскание способов и средств повышения режущей способности высокоскоростных струй воды без увеличения гидравлической мощности оборудования, повышение эффективности разрушения пород (повышение производительности резания и снижение энергозатрат или расширение области применения на более крепкие породы) может быть достигнуто на основе создания и применения импульсных струй воды высокого давления. Необходимо отметить, что изучение процесса разрушения породного массива как непрерывной, так и импульсной высокоскоростной струей воды носит индивидуальный характер и заключается в подборе оптимальных параметров установки.

2. Цель и задачи исследования, планируемые результаты.

Целью данной работы является установление рациональных параметров гидроимпульсной установки и разработка метода подбора и расчета оптимальных параметров гидроимпульсной установки при разработке горных пород на основе выявленных закономерностей процесса щелеобразования пород для обоснования и выбора параметров гидроимпульсного инструмента, обеспечивающего повышение производительности и снижение энергозатрат при разрушении или расширение области его применения на более крепкие породы.

Для достижения поставленной цели необходимо выполнить задачи:

- установление основных факторов и показателей, определяющих и характеризующих соответственно процесс разрушения горных породах импульсными струями воды высокого давления;

- определение рациональных параметров гидроимпульсной струи при разработке горных массивов;

- разработка метода расчета эффективности процесса нарезания щелей в горных породах импульсной струей воды.

3. Обзор исследования

3.1 Конструкция и принцип действия гидроимпульсной установки

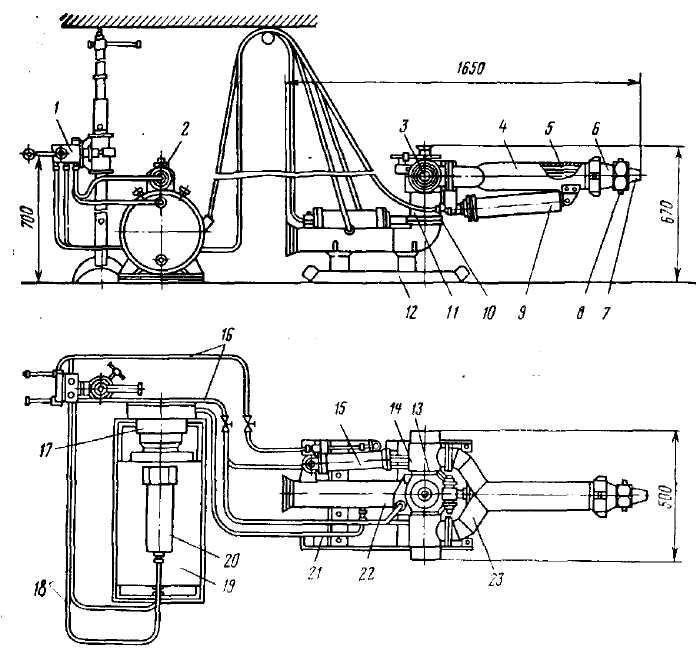

Гидроимпульсная установка рисунок 1 – устройство создающее мощные гидравлические струй высокого давления, для разрушения угольных пластов и бетонных конструкций. В России использование установок началось в 1830 году и было связано с добычей драгоценных металлов на Урале. В США гидроимпульсные установки появились в 1850 годах. В будущем популярность оборудования только возрастала. Сегодня, гидроимпульсные машины, используются в добывающих работах угольной промышленности, а также для добычи минеральных ископаемых и драгоценных металлов. Помимо этого, машины применяют в производственных процессах и гидротехническом строительстве [7].

Рисунок 1 – Схема Гидроимпульсной установки

Рабочая гидроимпульсная установка залог высокой эффективности производственных этапов, безопасности обслуживающего персонала. Поэтому работа до появления явных поломок не допустима, для этого необходимо периодически проводить профилактические мероприятия по осмотру установки. Во-первых, обращать внимание на состояние шарнирных соединений, узлы следить за их герметичностью. На поломку данных элементов указывает увеличенные усилия в процессе управления оборудованием, утечка воды. В случае нахождения неисправности необходимо немедленно осуществить замену сальников, прокладок, манжет и прочих уплотнительных элементов.

Немаловажной частью являются и эксплуатационные параметры установок, работающих на оборотной рабочей жидкости. Связано это с возможным наличием абразивные частицы в жидкости, вызывающие преждевременный износ деталей устройства. Правильное обслуживание аппарата залог долгой и надежной работы установки

3.2 Общие положения

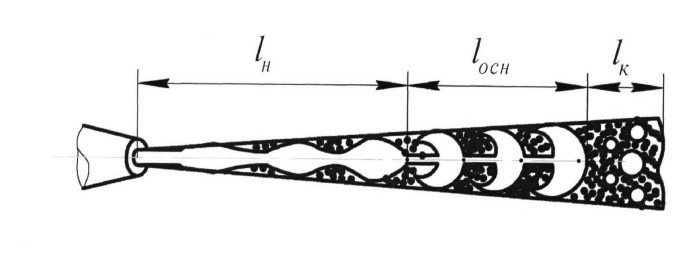

Изучение структурных изменений, происходящих в импульсных струях воды высокого давления от момента их вылета в воздушную среду до вырождения в капельный поток, имеет большое значение для понимания физических процессов, определяющих изменение их гидродинамических характеристик показано на рисунке 2. Знание структурных особенностей импульсной струи воды высокого давления позволит более обоснованно подходить к выработке рекомендаций по их применению. На схеме представлена импульсная струя воды, получаемая внутренним прерыванием непрерывного потока воды и отражающая представления о структурных изменениях, происходящих в ней по мере увеличения расстояния от среза струе формирующей насадки.

Рисунок 2 – Схема вылета импульсной струи воды

Механизм формирования импульсной струи воды высокого давления может быть описан следующим образом.

Смоделированный и затем сформированный в струеформирующей насадке поток воды истекает в воздушную среду из насадки, выходное отверстие которой является начальным диаметром струи d. Далее по мере удаления от среза насадки за счет неустойчивости скорости струя воды распадается на отдельные струи [8].

На начальном участке частицы воды в струе сталкиваются между собой, и в результате в ней возникают зоны повышенного давления. На поверхности же струи воды давление равно атмосферному, поэтому поверхность струи является генератором волн разряжения, которые распространяются в струю и вызывают радиальные течения, направленные от оси струи.

Под действием избыточного статического давления, турбулентных возмущений, а также за счет нестационарности скорости струи, трения о воздух и выхода газообразной компоненты происходит расширение импульсной струи воды, вызывающее увеличение ее диаметра (ее расширение в радиальном направлении) и изменение внутренней структуры.

Таким образом, резкая нестационарность процесса движения импульсной струи воды приводит к образованию последовательности струй. При исследовании гидроимпульсных струй расстояние от среза насадки до разрушаемой поверхности играет важную роль, и при их использовании требует согласования с другими параметрами струй: режимными и гидравлическими..

3.3 Моделирование потока жидкости в исполнительном устройстве гидроимпульсной установки

Целью моделирования является, исследование реального режима работы рабочего органа с подобранными оптимальными параметрами в заданных условия. В качестве рабочих утилит в исследование будет применятся пакет инженерно-графических программ САПР SolidWorks

и САПР Компас

, а так же проводиться вычисления и подбор параметров в среде MathCad.

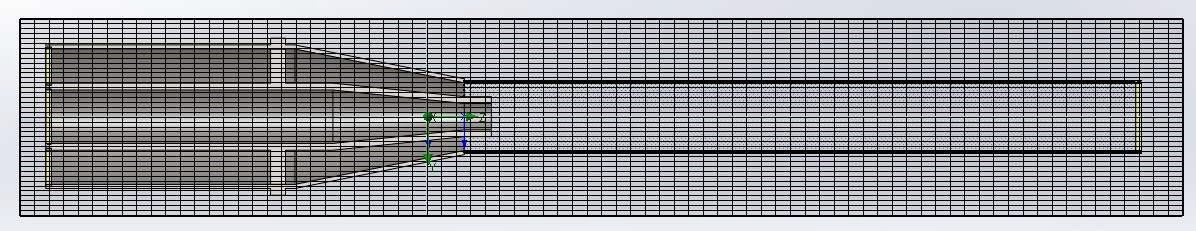

Перед началом моделирования необходимо саздать проектную модель рисунок 3, состоящую из исполнительного органа и стеклянной трубки. После сопряжения элементов получаем модель для проверки исследования.

Рисунок 3 – Проектная модель

В программе SolidWorks

выбираем пункт создание 3D модели. В качестве основного вида принимаем вид с боку. После чего с помощью функции эскиз строим в выбранной плоскости контур детали, и вытягиваем ее путём вращения вокруг своей оси. В качестве материала модели выбираем сталь 10Х17Н13М2Т.

Для удобства дальнейшего исследования, стоит разработать модель стеклянной трубки.Даная модель необходима для дальнейшего исследования, так как исследоваться будет проточная часть исполнительного органа, при этом модель должна быть замкнутой. В условиях анализа только модели исполнительного органа, мы получим формирования струи до выходных отверстий, что не раскрывает потенциал модели в должной мере и не даёт понятий о дальнейшем поведении струи после вылета. Для моделирования дальнейшего полёта и смешения жидкости применяем созданную трубку. Выбор материала трубки обусловлен его прозрачностью, что позволит ей не выделяться на фоне модели и беспрепятственно наблюдать за полётом струи.

При помощи внутренней функции Flow Simulation начинаем моделирование проточной части насадки рисунок 4. Задаемся граничными условиями, в нашем случае это объёмный расход и граничное условия давления [9].

Рисунок 4 – Начало моделирования.

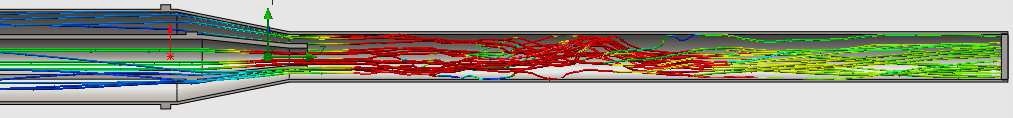

Рисунок 5 – Предварительный просмотр параметров модели.

Рисунок 6 – Результаты моделирования потока жидкости.

Выводы

На основании полученных результатов рисунок 5, рисунок 6 можно сделать вывод о том, что данное исследование позволит существенно увеличить скорость расчета оптимальных параметров рабочего органа и установки для их работы в заданных условиях. Что в дальнейшем может быть использовано для процесса автоматизации расчета и подбора гидроимпульсных установок под характеристик разрабатываемого материала.

Список источников

- Фролов В. С., Исследование гидравлических способов разрушения горных пород стационарных и перемещающихся струй / Научные сообщения. - М.: ИГД им. А.А. Скочинского,1975. - №134; c. 30-140.

- Нурок Г. А. Гидромеханизация открытых разработок / Раммэ. - Москва: ГОСИНТИ, 1966. - 45 с.: ил.; 22 см.

- Кляшин Ю. Г. Эффективность применения статического и ударного способов разрушения горных пород различной крепости / Научные сообщения. - М.: ИГД им. А.А. Скочинского, 1974. - №125; c. 26-50.

- Сигеев Е. А., Исследование гидроотбойки пульсирующими гидромониторными струями /Известия ВУЗов. Горный журнал, 1964. – Вып. 2.; c. 30-34.

- Подвидз Л. Г. Энергетические характеристики процесса смешения/ Изв. ВУЗов «Машиностроение», 1976. - №11. – с. 75 – 79.

- Леви И. И.Моделирование гидравлических явлений. М.: Энергия. 1967.– 210 с.

- Носенко В. М., Предварительные испытания модели гидромонитора с подвижной насадкой / Труды института горного дела АН Казахской ССР. – 1963. – Т.43.; c. 90-130.

- Сосновский П. Шахтные водоотстойники. – М.: Госпортехиздат, 1975. – с. 172.

- Попов В М. Водоотливные установки. Справочное пособие. М.: Над-ра. 1990. – с. 254.

- Научная электронная библиотека [Электронный ресурс]. – Режим доступа: https://www.elibrary.ru/defaultx.asp?rpage=https://www.elibrary.ru/item.asp?id=40098639.