В современных промышленных условиях безопасность и охрана здоровья работников являются важнейшими аспектами производственной деятельности. Одной из серьезных проблем, которая может негативно сказываться на здоровье работников, является пылевое загрязнение рабочей зоны. В данной работе рассматривается проблема измерения массовой концентрации пыли в рабочей зоне оператора дробильного агрегата.

Донбасс – промышленный регион. Основные отрасли промышленности – основные крупномасштабные загрязнители окружающей среды промышленной пылью: угольной, кальцитной, известняковой, цементной и др. Отрицательное воздействие на здоровье населения и рабочих предприятий. [1].

Актуальность и проблематика разработки электронного измерительного устройства массовой концентрации пыли в рабочей зоне оператора дробильного агрегата проистекают из необходимости обеспечения безопасных условий труда и защиты здоровья работников в промышленных секторах, где существует высокий риск возникновения пылевого загрязнения.

Разработки безпылевых технологий добычи и разрушения минерального сырья (в современных технологиях открытых каръерных разработок полезных ископаемых пока такого нет), разработки технологий эффективной пылеочистки производственных газовых выбросов в атмосферу окружающей среды, обеспечения стандартизации рабочих мест по запыленности, разработке эффективных средств измерения и контроля концентрации пыли.

Целью данной работы является разработка электронного измерительного устройства, специально предназначенного для измерения массовой концентрации пыли в рабочей зоне оператора дробильного агрегата [2]. Данное устройство позволит операторам контролировать уровень пыли и принимать соответствующие меры для обеспечения безопасных условий работы.

В дробильных агрегатах, которые используются в различных отраслях промышленности, контроль за массовой концентрацией пыли играет важную роль в обеспечении безопасности и соблюдении норм экологической безопасности. Дробильные агрегаты предназначены для измельчения различных материалов, таких как камень, гравий или руда, и этот процесс может вызывать выделение значительного количества пыли.

Основными задачами работы являются анализ актуальности проблемы пылевого загрязнения в рабочей зоне оператора дробильного агрегата, определение требований к устройству, выбор метода измерения, разработка и создание электронного измерительного устройства [3].

Результаты данной работы могут иметь значительное практическое применение, способствуя обеспечению безопасности и здоровья работников в условиях повышенного пылевого загрязнения. Также разработанное устройство может найти применение в других отраслях, где контроль уровня пыли является важной задачей.

Предприятие, в технологических процессах которого при добыче и разрушении минерального сырья, порождается значительное количество технологической пыли, является АО «Комсомольское рудоуправление» расположено в г. Комсомольское Старобешевского района Донецкой области [4].

Комсомольское рудоуправление обеспечивает своей товарной продукцией металлургические заводы Украины, России и целый ряд машиностроительных заводов. Кроме того, предприятие поставляет известняк для сахарной и химической промышленности.

АО «Комсомольское РУ» имеет в своем составе промышленную группу:

– промплощадку № 1 (ДЗФ-1), в т. ч .: «Центральный» и «Жеголевский» карьеры, дробильно-обогатительную фабрику № 1 (ДЗФ-1), котельную, ремонтно-механический цех (РМЦ), электроцех, железнодорожный цех (ЖДЦ), автоколонны ЛФ 2 и № 3 горно-транспортный цех (ГТЦ), автотракторный цех (АТЦ);

– промплощадку № 2 (ДЗФ-2), в т. ч .: дробильно-обогатительную фабрику № 2 (ДЗФ-2), ХВО комплекс Дальний, котельную № 2 энергоцеха, автоколонну № 1 горно-транспортного цеха (ГТЦ);

– промплощадку ОКСа в центре города.

В качестве объекта исследования была выбрана дробильно-обогатительных фабрика, на которой происходит переработка и обогащение известняков.

Целью переработки и обогащения известняков является получение конечного продукта, соответствующего техническим требованиям по химическим и гранулометрическим составом.

Всего на предприятии есть две дробильно-обогатительных фабрики: ДЗФ № 1 и ДЗФ № 2.

ДЗФ № 1 расположена на промплощадке № 1. Годовая производительность фабрики составляет 4,5 млн. т. по товарному известняку [5]. Режим работы фабрики: 3 смены по восьми часов или 3498 чистых часов в год.

Дробильно-обогатительная фабрика (ДЗФ) № 2 расположена на промплощадке № 2. Производительность фабрики составляет 2,8 млн.т по товарному известняка [6]. Режим работы фабрики: 3 смены по восемь часов в сутки или 4916 чистых часов в год.

Ежедневно потребителям отправляется несколько эшелонов готовой продукции

На ДЗФ № 1 угольная сырье поступает из Центрального карьера. Фабрика состоит из двух секций.

На первой секции ДЗФ № 1 производится следующая продукция:

– флюсовых известняков фракцией (40-80), (30-80), (20-80), (20-60), (3-25), (0-25), (0-10) мм;

– известняк для сахарной промышленности фракцией (40-80), (30-80) и (20-80) мм;

– известняк для продукции строительной извести фракцией (40-80) мм;

– материал щебеночный и щебеночно-песчаная смесь фракцией (20-80), (30-20), (0-10) мм.

На второй секции ДЗФ № 1 проводится следующая продукция:

– известняк флюсовый фракцией (80-130), (60-130), (20-80), (30-80), (40-80), (20-60), (3-25), (0-25 ), (0-100) мм;

– известняк для сахарной промышленности фракцией (20-80), (30-80), (40-80), (50-130), (60-130);

– известняк для продукции строительной извести фракцией (80-130), (40-80) мм;

– материал щебеночный фракцией (3-20), (20-80) мм и щебеночно-песчаная смесь фракцией (0-10) мм для дорожного строительства.

В качестве информативного параметра была выбрана запыленность воздуха в рабочей зоне дробильно-обогатительных фабрик.

Источниками образования известковой пыли являются:

– щековая дробилка СМД-117; при первичном (грубом) дроблении выделяется 0,8 – 7,0 г/м3 пыли; от дробилок роторных 25 г/м3 пыли;

– конусные дробилки КСД-2200гр; при среднем и мелком дроблении выделяется: от дробилок конусных 0,4 – 20 г/м3 пыли; от дробилок роторных 30 - 50 г/м3 пыли;

– неподвижные колосниковые раскаты, вибрационные раскаты типа ГИЛ-52, раскаты типа СИД-121, двухситные раскаты; при сортировке выделяется 0,5 – 15 г/м3 пыли;

– ленточные конвейеры, узлы нагрузки на ленточные конвейеры и из них в бункеры готовой продукции; при транспортировке материалов выделяется от 3 – 15 г/м3 пыли.

В атмосферу от технологического оборудования корпусов дробления и сортировки известняка выбрасывается известняковый пыль. Очистка аспирационного воздуха от пыли осуществляется в одноступенчатых системах. В качестве пылеуловителей установлены циклоны СИОТ № 6, 7, 8, 9 (типа: один, два, три).

Степень очистки аспирационного воздуха от пыли находится в пределах 80-93% [7].

На дробильно-обогатительных фабриках установлены системы аспирации для отвода загрязненного воздуха рабочей зоны и пылеподавления, которое осуществляется «мокрым» способом.

Производственная пыль – аэрозоль, то есть дисперсная система, в которой дисперсной фазой являются твёрдые частицы, а дисперсионной средой – воздух. Специфической особенностью пылевого состояния является раздробленность вещества на мельчайшие частицы и чрезвычайно большая его поверхность, в связи с чем свойства последнего приобретают самостоятельное значение.

Пыль классифицируется по ряду признаков:

1. По происхождению:

– неорганическая (кварцевая, силикатная, асбестовая, цементная, наждачная, фарфоровая, металлическая и др);

– органическая (зерновая, древесная, хлопковая, льняная, джутовая, костяная, шерстяная, пластмасс, резины, смол, красителей и других синтетических продуктов.);

– смешанная (пыль металла с абразивами, рудничная, угольная, пыль резины и кожи с абразивами) [8].

2. По способу образования:

– пыли дезинтеграции (разрушения твердых веществ);

– пыли конденсации (охлаждения и конденсации паров металлов и и неметаллов);

3. По дисперсности (размеру частиц):

– видимая пыль (размер более 10 мкм);

– микроскопическая (10 – 0,25 мкм);

- ультрамикроскопическая пыль (менее 025 мкм)

Производственная пыль характеризуется совокупностью физических и химических свойств, наибольшее значение из которых имеют:

– химический состав;

– растворимость;

– дисперсность;

– взрывоопасность;

– форма;

– электрозаряженность.

Заболевания легких в значительной степени связываются с содержанием в пыли кремнезема и его высокой фиброгенностью и значительной распространенностью в природе. Дисперсность пыли имеет большое гигиеническое значение связанное с их задержками в органах дыхания и оседанием в дыхательных путях. Набольшую опасность для органов дыхания представляют пыли размером менее 10 мкм. Плотность пыли оказывает существенное влияние на пребывание частиц в воздухе. Чем выше плотность вещества пыли при одной и той же дисперсности, тем быстрее оно оседает из воздуха. Форма частиц пыли влияет на пребывание в воздухе: частицы пыли дезинтеграции неправильной формы способны длительное время сохраняться в воздухе. Электрозаряженность пыли влияет на время нахождения пыли в воздухе и её осаждение. По данным частицы пыли, несущие на себе заряд, задерживаются в органах дыхания в большем количестве, чем нейтральные пылевые частицы. Пыли дезинтеграции имеют большую величину заряда, чем пыли конденсации.

В организм человека проникают в основном те частицы пыли, размер которых не превышает 10 мкм, так как более крупные частицы быстро осаждаются во внешней среде и количество их во вдыхаемом воздухе невелико. На слизистой оболочке дыхательных путей задерживаются преимущественно пылинки размером 5–10 мкм; пылинки размером от 5 мкм и менее проникают в альвеолы .

Часть пыли задерживается в верхних дыхательных путях: в полости носа, в средних отделах воздушных путей, в голосовой щели, на поверхности слизистой оболочки бронхов. Значительная часть задержанной пыли выделяется обратно при чихании и кашле. Количество выделяемой пыли колеблется от 10 до 70 %. В среднем принято считать, что около 50 % пыли достигает лёгких и там задерживается. Все виды пылевых частиц вначале оказывают механическое действие на легочную ткань, которая реагирует на них как на инородное тело защитной клеточной реакцией.

В лёгких происходит процесс фагоцитоза пылевых частиц, клетками легочного эпителия. Фагоцитоз является защитной функцией организма и способствует очищению лёгких от пыли [9]. Хорошо фагоцитирующаяся угольная пыль, сравнительно легко удаляется из лёгких, в то время как кварцевая пыль, несмотря на высокую активность фагоцитоза, вследствие быстрой гибели фагоцитов удаляется медленно и накапливается в лёгких. В дальнейшем в зависимости от агрессивности пыли, процессы могут протекать в двух направлениях:

– развитие специфических процессов – образование патологической соединительной ткани, т. е. фиброза лёгких;

– развитие неспецифических патологических процессов, например, воспаление лёгких, туберкулёз лёгких, рак лёгких и др.

Длительное воздействие промышленных аэрозолей или токсичных веществ может вызвать развитие пневмокониозов, хронического бронхита, аллергических и опухолевых заболеваний бронхо-легочной системы, а также пылевые заболевания глаз и кожи. Характер патологических изменений, сроки их развития, клиническое течение определяются составом промышленных аэрозолей и токсичных веществ, уровнем и продолжительностью воздействия, индивидуальной предрасположенностью организма.

Основой проведения мероприятий по борьбе с пылью является гигиеническое нормирование ПДК и контроль содержания аэрозолей в воздухе рабочей зоны. В России их осуществляют по гравиметрическим показателям, выраженным в миллиграммах на кубический метр (мг/м3) [10].

(ПДК) пыли – такая концентрация пыли в воздухе рабочей зоны, которая при ежедневной (кроме выходных дней) работе, но не более 40 ч в неделю, в течение всего рабочего стажа не вызывают заболеваний или отклонений в состоянии здоровья, обнаруживаемых современными методами исследований, в процессе работы или в отдаленные сроки жизни настоящего и последующего поколений. ПДК – это утверждённый в законодательном порядке санитарно- гигиенический норматив. Для установления ПДК используют расчётные методы, результаты токсикологических экспериментов, а также материалы динамических наблюдений за состоянием здоровья лиц, подвергшихся воздействию вредных веществ. В отношении всех аэрозолей преимущественно фиброгенного действия (АПФД) применяется нормирование по среднесменным концентрациям. Так для пыли известняка рабоче зоны ПДК составляет 6 мг/м3. Ориентировка на среднесменные концентрации позволяет осуществлять учёт времени путём расчёта пылевых нагрузок на органы дыхания работника. Предельно допустимые концентрации на известные АПФД приведены в документах, устанавливающих гигиенические нормативы. Класс условий труда и степень их вредности при профессиональном контакте с АПФД устанавливают, исходя из фактических значений среднесменной концентрации АПФД и кратности превышения среднесменных предельно допустимых концентраций.

Фактические значения среднесменной концентрации АПФД при постоянном технологическом процессе устанавливается на основе отдельных измерений. Рекомендуемое количество проб в зависимости от длительности отбора одной пробы приведено в таблице.

В реальных производственных условиях при контроле уровня содержания АПФД в воздухе рабочей зоны учитывают все колебания содержания АПФД в течение рабочей смены. При превышении ПДКсс необходим расчёт общей пылевой нагрузки на органы дыхания работника, включающий в себя учет колебаний Ксс на протяжении всего периода профессионального контакта с АПФД.

Пылевая нагрузка на органы дыхания работника (ПН) – реальное или прогностическое значение суммарной экспозиционной дозы пыли,

Определяемое на основе среднесменной концентрации пыли, которую вдыхает Работник за весь период фактического или предполагаемого (прогностического) профессионального контакта с пылевым фактором.

| Длительность отбора одной пробы | Минимальное число проб |

|---|---|

| до 10 секунд | 30 |

| от 10 секунд до 1 минуты | 20 |

| от 1 до 5 минут | 12 |

| от 5 до 15 минут | 4 |

| от 30 минут до 1 часа | 3 |

| от 1 до 2 часов | 2 |

| более 2 часов | 1 |

Таблица 1. Минимальное число проб в зависимости от длительности отбора

Пылевая нагрузка (ПН) в граммах на органы дыхания работника вычисляется по формуле:

ПН = Ксс ⋅ N ⋅ T ⋅ Q

где:

Контрольная пылевая нагрузка (КПН) вычисляется по формуле:

КПН = ПДКсс ⋅ N ⋅ T ⋅ Q

где:

По результатам сравнения фактической пылевой нагрузки с контрольным уровнем по кратности превышения КПН условия труда относят либо к допустимому безопасному, либо к вредному классу условий труда в соответствии с Руководством Р 2.2.2006-05.

Знание пылевой нагрузки позволяет прогнозировать возможность неблагоприятных последствий при динамическом наблюдении за состоянием здоровья работающих и принимать необходимые меры лечебно-профилактического характера по снижению риска профессиональных заболеваний.

Измерение массы пыли пьезобалансным методом основано на изменении собственной частоты свободных механических колебаний кварцевой пластины под действием изменения её массы, вызванного добавленной массой осевшей пыли. При расчёте пластин принимаются следующие допущения:

При измерении малых изменений массы изменение массы пыли m + Δm вызывает изменение частоты кварцевой пластины ω₀ - Δω₀. Частотная девиация может быть рассчитана с учётом параметров чувствительного элемента, таких как диаметр, толщина и модули упругости.

Устройство выполняет измерение массовой концентрации пыли в несколько этапов:

Для реализации алгоритма устройство включает в себя следующие компоненты:

Электрофильтр работает на основе принципа "игла - плоскость". Высокая напряжённость электрического поля между электродами позволяет эффективно осаждать мелкие частицы пыли на поверхности кварцевой пластины. Воздушный поток создаётся вытяжной установкой, обеспечивающей стабильный расход пробы.

Для обеспечения точности измерений используется термоанемометрический расходомер. Программа измерительного цикла автоматически управляет всеми процессами, включая сбор и обработку данных, расчёт концентрации пыли и отображение результатов.

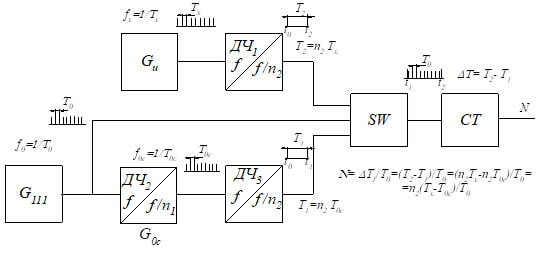

Ниже будет размещена структурная схема устройства:

Рисунок 1. Cтруктурная схема устройства

Основные формулы, используемые в расчётах устройства:

1. Прогиб пластины при статической нагрузке:

W(x, y) = (q(x, y) * x * y) / D

2. Цилиндрическая жёсткость пластины:

D = (E * h³) / (12 * (1 - μ²))

3. Уравнение свободных колебаний кварцевой пластины:

m * (∂²z/∂t²) + D * (∂⁴z/∂x⁴) = 0

4. Частотная девиация при изменении массы:

Δf = f₀ - fₓ

5. Расчёт массы пыли в пробе:

M = C * Vпр

Где:

6. Частота нагруженного генератора:

fₓ = f₀ - Δf

7. Расчёт добавленной массы пыли:

Δm = (D * Δf) / (K * f₀)

8. Расчёт изменения длительности периода:

ΔT = Tₓ - T₀

Где:

9. Условие выбора номинальной частоты генераторов:

f₀ ≥ fₓ

Для обеспечения точности измерений номинальная частота образцового генератора должна быть не менее частоты нагруженного генератора.

Для подготовки пробы воздуха используется система, состоящая из:

Эффективность осаждения пыли достигается за счёт применения диэлектрического конуса, который создаёт газодинамическое течение и ионизацию частиц.

10. Масса пыли в пробе при максимальной концентрации:

M = C * Vпр

При параметрах чувствительного элемента масса пыли и девиация частоты рассчитываются как:

В данной работе было спроектировано электронное измерительное устройство для определения массовой концентрации пыли в рабочей зоне оператора дробильного агрегата. Разработка такого устройства является актуальной и важной задачей, так как контроль уровня пыли в рабочей зоне имеет большое значение для безопасности и здоровья работников.

Основные функции устройства включают измерение массовой концентрации пыли, обработку и анализ полученных данных, а также вывод результатов для оператора или системы мониторинга.

Цели и задачи разработки включали анализ актуальности проблемы пылевого загрязнения, определение требований к устройству, выбор подходящих методов измерения, проектирование и создание электронного измерительного устройства, а также его тестирование и проверку работоспособности.

В целом, разработка электронного измерительного устройства массовой концентрации пыли представляет значимый вклад в область безопасности и охраны здоровья работников. Такое устройство позволит операторам дробильного агрегата контролировать уровень пыли и принимать необходимые меры для обеспечения безопасных условий работы.

Пьезобалансный метод является эффективным и точным методом измерения массовой концентрации пыли. Он обладает высокой точностью измерений, широким диапазоном измерений и позволяет быстро получать результаты. При этом он не требует использования химических реагентов или фильтров, что делает его экологически чистым методом измерения.