Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи работы

- 3. Обзор исследований и разработок

- 4. Тепломассообмен и ресурсосберегающие режимы внепечной обработки металла порошковой проволокой

- Выводы

- Перечень ссылок

Введение

Одной из важнейших проблем в современной металлургии является вопрос о повышении качества металла. Еще в начале 80-х гг. в мировой металлургии остро встал вопрос непрерывной разливки стали, раскисленной алюминием вследствие затягивания разливочных стаканов. Эта проблема сдерживала использование МНЛЗ при производстве стали. Для предотвращения зарастания стаканов необходимо было изменить природу глиноземистых включений, обеспечить их жидкое состояние при температурах разливки. Этого можно было добиться контролированным вводом кальция в жидкую сталь.

Поиски способа регламентированного введения кальция в сталь привели к созданию порошковой проволоки для металлургии - тонкостенной металлической оболочки, заполненной уплотненным порошкообразным материалом.

Теперь в металлургии развитых стран одним из наиболее эффективных и современных способов раскисления жидкой стали является ее внепечная обработка порошковой проволокой. В современной металлургии большинство сталей, как известно, раскисляют алюминием. Однако, продукт раскисления - глинозем Al2O3 вызывает резкое снижение жидкотекучести и, как следствие, затягивание каналов разливочных стаканов. Это, как известно, является основной причиной ограничения применения Al для раскисления сталей ответственного назначения. Практикой доказано, что обработка стали, раскисленной Al и дополнительно кальцием, позволяет устранить этот нежелательный эффект. Его ввод в расплав позволяет снизить содержание кислорода в очень низких значениях (с точностью до десятитысячных долей %).

1. Актуальность темы

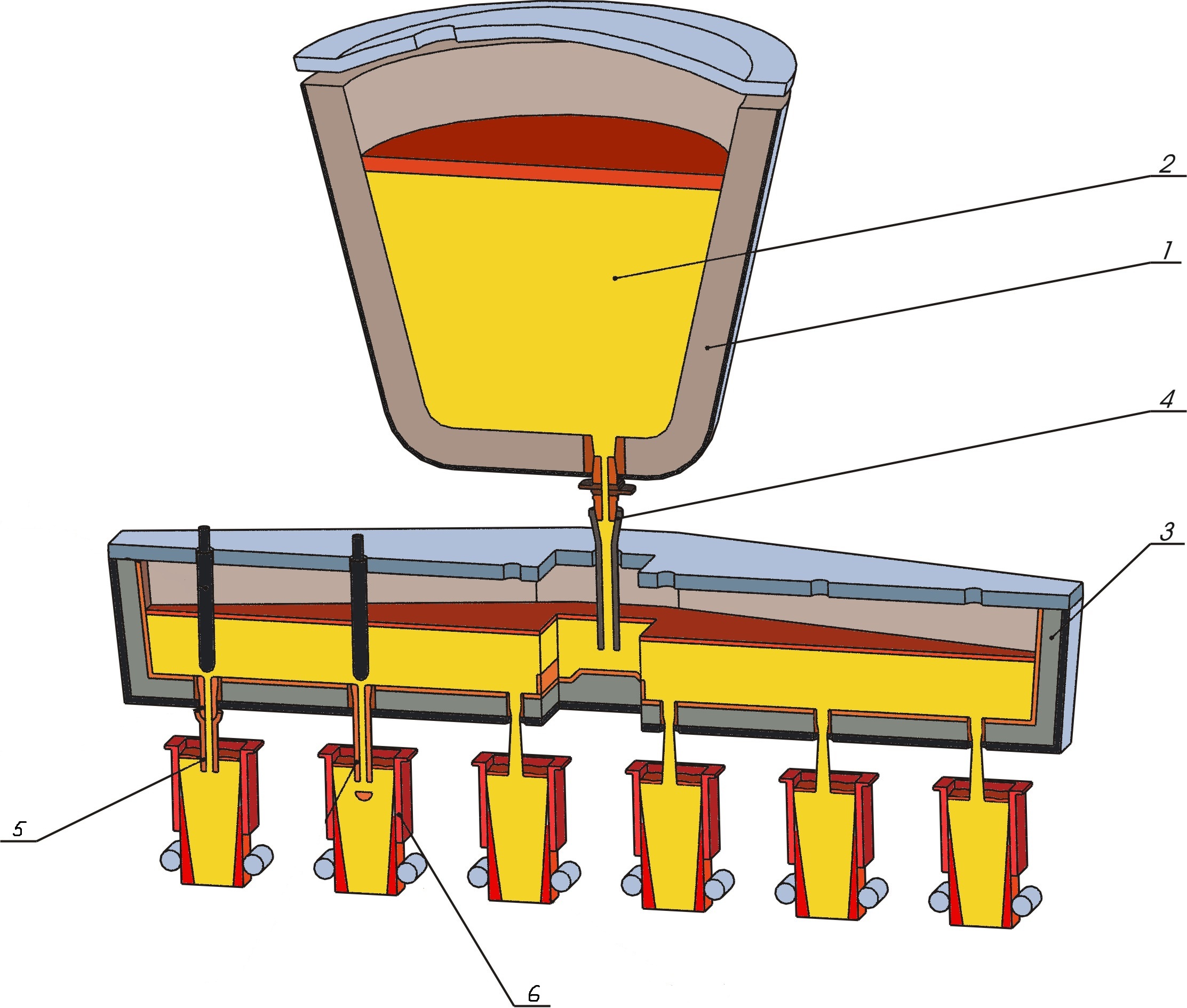

Анализ тепломассообменных аспектов технологии внепечной обработки стали порошковыми проволоками позволяет разработать их энергосберегающие режимы, что вносит вклад в решение актуальной в Украине проблемы энергосбережения. В ходе анализа выявлено, что одим из наиболее эффективных и экономичных способов раскисления жидкой стали является ввод порошковой алюмокальциевой проволоки в сталеразливочный ковш (схема движения металла при непрерывной разливке стали представлена на рисунке 1).

Рисунок 1 – Схема движения металла при непрерывной разливке стали

(1 – сталеразливочный ковш, 2 – жидкий металл, 3 – промежуточный ковш, 4 – сталеразливочный стакан,

5 – погружной стакан, 6 – кристаллизатор)

Актуальной является разработка энергосберегающих режимов технологии на основе анализа ее тепло- и массообменных аспектов, в частности, разработка полуэмперической формулы для оптимальной (энергосберегающей) скорости ввода порошковой алюмокальциевой проволоки в расплав стали с целью ее раскисления.

2. Цель и задачи работы

Целью работы является разработка энергосберегающих режимов внепечного раскисления жидкой стали порошковой алюмокальциевой проволоки на основе анализа тепло- и массообменных аспектов технологии.

Задачи работы:

а) обзор литературы по современному состоянию вопроса;

б) постановка задач исследования;

в) знакомство с методом конечных разностей для расчета теплового уравнения;

г) исследование теплоэнергетических и массообменных аспектов технологии на основе компьютерного моделирования;

д) разработка энергосберегающих режимов;

е) расчет ожидаемого экономического эффекта;

ж) проработка вопросов экологии и безопасности труда.

3. Обзор исследований и разработок

Для обеспечения технологии обработки стали порошковыми проволоками возникла необходимость в разработке конструкции и организации серийного производства оборудования для ее ввода в металлический расплав. Подобное оборудование в Советском Союзе не производилось. Зарубежные трайбапараты стоили дорого и по своим характеристикам не соответствовали условиям существующих в то время сталеплавильных цехов (повышенная запыленность, высокая температура и др.).

В Украине работы по использованию порошковой проволоки начались в начале 1990-х годах на заводе "Универсальное оборудование". Технологические линии для производства порошковых проволок включали набор стандартных и специально спроектированных заводом устройств. Эта технология имела большое количество недостатков. Поэтому были определены первоочередные задачи совершенствования технологии порошковых проволок различного сортамента. Для решения этой задачи были пересмотрены все действующие калибровки рабочих роликов и, начиная с 1992 г. осуществлен переход на изготовление проволок только в замковом исполнении.

Для различных типоразмеров проволок применены симметричные и несимметричные калибровки, обеспечивающие различное взаимное положение замка и компенсатора. Такой подход, в отличие от известных решений [1, 2], упрощает конфигурацию калибров, обеспечивает стабильное введение заданного количества порошкообразного наполнителя.

При определении оптимальной скорости [14] ввода порошковой проволоки в зависимости от типа наполнителя необходимы постановка и решение тепловой задачи об уровне (глубины) расплава. Это особенно важно при использовании порошковой проволоки, содержащий кальций и алюминий [3].

Эффективность ввода порошковой проволоки с алюмокальциевым наполнителем значительно превосходит SCAT-процесс и вдувание силикокальциевого порошка в потоке аргона через фурму. Этот способ имеет преимущество даже в сравнении с обработкой стали порошковой силикокальциевой проволокой и характеризуется степенью усвоения кальция из наполнителя проволоки на уровне 29%.

В работе [4] определены основные показатели, влияющие на усвоение ввода проволоки. Авторы выделили в ванне жидкого металла три уровня при введении порошка кальция в ковш (уровни Н1, Н2, Н3).

Наиболее сложной проблемой математического моделирования процессов тепломассообмена при внепечной обработке металла порошковой проволокой является проблема моделирования тепловых процессов в системах с подвижными границами фазового перехода [11-13]. Впервые вопрос о совместном рассмотрении процессов в жидкой и твердой фазах был поставлен в работе академика А.В. Лыкова [5]. Методика расчета сопряженной задачи теплообмена описывается в работах [6, 15]. Приближенное решение уравнения ламинарного пограничного слоя приведены в статье [7].

Авторы работы [8] предлагают аналитические методы решения уравнения теплопроводности для систем с подвижными границами. Но более эффективными в этом вопросе есть многочисленные конечно-разностные методы с использованием ПЭВМ [9, 10].

4. Тепломассообмен и ресурсосберегающие режимы внепечной обработки металла порошковой проволокой

Механизм раскисления, согласно современным представлениям состоит из следующей последовательности стадий: растворение в жидкой ванне наполнителя порошковой проволоки, образование и рост оксидных включений. Их удаление из расплава стали продувкой аргоном, которая, перемешивая жидкую ванну, способствует коагуляции оксидных включений и их выносу в шлак, который их ассимилирует. При последующем скачивании шлака сталь очищается от кислорода.

Перед растворением наполнителя порошковой проволоки, её стальная оболочка должна расплавиться.

Создана математическая модель теплообмена порошковой алюмокальциевой проволоки с жидким металлом. Модель включает начальные и граничные условия.

Начальные условия:

а) T1 ≡ T3 ≡ T0 , б) R1 (0) = R2 (0) = R, в) R3 (0) = R + σ,

где T0 – температура окружающей среды, °C;

R – начальный радиус границы, отделяющий элемент, который вводится, от стальной оболочки проволоки;

σ – её толщина при τ = 0.

Рассмотрим диапазон изменения радиальной координаты r в каждой из областей (i=1,2,3).

i=1: 0 ≤ r ≤ R1 (τ) = R + ΔR1 (τ) , ΔR1 < 0;

i=2: R1 (τ) ≤ r ≤ R2 (τ) ≡ R;

i=3: R ≤ r ≤ R3 (τ) = R+ΔR3 (τ), ΔR3 (0) = σ,

где R1 – граница твердой фазы порошкового элемента, который вводится;

R2 – граница его жидкой фазы;

R3 – внешняя граница стальной оболочки.

Последняя включает как первичную оболочку, так и намороженную на неё твердую стальную корку. Очевидно, что R3 > R2 > R1. При этом Δ R1 < 0, Δ R2 = 0.

Граничные условия предусматривают перемещение межфазных границ в процессе плавления наполнителя и стальной оболочки.

Сложность математической модели заключается в подвижных границах фазового перехода и процессах теплообмена в них, поэтому задача сводится к разработке методики сопряженных задач теплообмена. Для поставленной задачи было принято решение воспользоваться методом конечных разностей. Соотношения выведены для каждой из зон фазового перехода.

При исследовании движения порошковой проволоки в ковше её рассматривают как цилиндр, который омывается потоком жидкого металла со скоростью, равной скорости ввода проволоки.

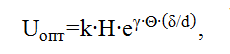

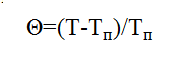

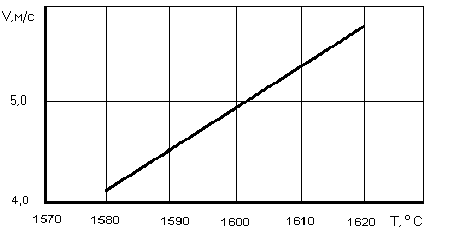

Компьютерное моделирование тепломассообмена порошковой проволоки с жидкой ванной обнаружило монотонно убывающую зависимость скорости ввода проволоки в расплав стали Uопт, при которой эффект её раскисления максимален, от диаметра проволоки. Это позволило обобщить эмпирическую формулу:

где k – коэффициент, характеризующий разброс экспериментальный данных, 1/с; Н – глубина жидкой ванны, м; γ – коэффициент настройки полуэмпирической формулы на реальную технологию; Θ – температура стали; δ, d – толщина оболочки и диаметр проволоки, м;

где T, Тп ¬ температура стали в ковше и ликвидуса соответственно, °C.

Известно, что концепция использования математических моделей смешанного типа (в частности, полуэмпирических формул) для разработки ресурсосберегающих режимов современных металлургических технологий наиболее перспективна. Снижение k до уровня Uопт экономит материал порошковой проволоки.

Рисунок 2 – Оптимальная скорость ввода порошковой проволоки в стальной оболочке в стальковш

Выводы

В металлургии одним из наиболее современных и эффективных способов раскисления жидкой стали является её внепечная обработка алюмокальциевой порошковой проволокой. Анализ тепломассообменных процессов данной технологии дает возможность разработать её энергосберегающие режимы, позволяющие решать актуальную проблему энергосбережения в Украине.

В рамках проведенных исследований была разработана полуэмпирическая формула оптимальной скорости ввода алюмокальциевой порошковой проволоки в расплав стали для её раскисления.

При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: декабрь 2012 года. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Перечень ссылок

- Дюдкин Д.А., Гринберг С.Е., Маринцев С.Н. Совершенствование технологии производства стали// Производство стали в XXI веке: прогноз, процессы, технологии, экологии. Международная н/т конф. - К.: 2000. - С. 144-147.

- Обработка жидкой стали порошковой проволокой/ В.А. Вихлевшук,В.М.Черногрицкий, В.А.Поляков и др.// Металлургическая и горнорудная промышленность. - 1991. - №4. - С.31-32.

- Технология обработки стали порошковой проволокой в сталеразливочном ковше/ В.А. Вихлевщук, В.М.Черногрицкий, Г.Г.Подопригора и др.// Черная металлургия - 1991. - №12. - С.39-40.

- Лю Д. Ж., Айронс Д.А., Лю В.К. Исследование кинетики ввода кальцийсодержащей проволоки в сталь// Обработка стали кальцием. Международный симпозиум. - К..: ИЭС им. Е.О.Патона. - 1985. - С.59-74.

- Лыков А.В. Тепломассообмен. - М.: Энергия. - 1978. - 480 с.

- Моделирование теплофизических процессов внепечной дегазации металла/ Н.И.Захаров, Д.А.Дюдкин, А.И.Троцан и др. - Донецк: Юго-Восток, -1999.-140с.

- Захаров Н.И., Полозюк О.Е. Исследование процессов теплообмена при обработке жидкой стали порошковой проволокой// Приднепр. научн. вестник. - Дн. - 1997. - № 17. - С.22-26.

- Полозюк О.Е., Захаров Н.И. Математическое моделирование плавления порошковой проволоки при внепечной обработке стали// IV региональная н/т конф. - Мариуполь. - 1997. - С.6.

- Самарский А.А. Теория разностных схем. - М.: Наука. - 1977. - 656 с.

- Берковский Б.М., Ноготов Н.Ф. Разностные методы исследования задач теплообмена. - Минск: Наука и техника. - 1976. - 112.

- Захаров Н.И., Троцан А.И., Недопекин Ф.В. Оптимизация раскисления стали в ковше порошковой проволокой // Тезисы международной научно-технической конференции «Университетская наука – 2007» - Мариуполь, 2007. - С. 119-120.(0,13 п.л.).

- Захаров Н.И., Троцан А.И., Дюдкин Д.А., Недопекин Ф.В., Туяхов А.И. Массообменные процессы внепечной дегазации стали: монография. Донецк: НОРД-ПРЕСС, 2009. – 160 с. (9,3 п.л.)

- Захаров Н.И. Интенсификация массообмена процессов внепечной дегазации стали // Процессы литья. – 2010. №4. – С.8-12. (0,33 п.л.).

- Захаров Н.И., Троцан А.И., Чупика К.Н. О скорости ввода порошковой проволоки в расплав стали // Тезисы докладов международной научно-технической конференции «Университетская наука – 2011» - Мариуполь, 2011. – С. 78-79 (п.л. 0,14: Захаров Н.И.-0,126п.л.(0,9), Троцан А.И.-0,014п.л.(0,1)).

- Захаров М.І., Троцан А.І. Математичні методи розрахунку та комп`ютерне моделювання металургійних процесів. Учебное пособие с грифом 1/11 – 32 от 05.01.11 Министерства образования и науки, молодежи и спорта Украины – Донецк, 2011. – 99 с. (п.л. 5,82: Захаров М.І.-5,238п.л.(0,9), Троцан А.І.-0,582п.л.(0,1)).