Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Актуальність теми

- 2. Мета і завдання роботи

- 3. Огляд досліджень та розробок

- 4. Тепломасообмін та ресурсозберігаючі режими позапічної обробки металу порошковим дротом

- Висновки

- Перелік посилань

Вступ

Однієї з найважливіших проблем у сучасній металургії є питання підвищення якості металу. Ще на початку 80-х рр. у світовій металургії гостро встало питання безупинного розливання сталі, розкисленою алюмінієм унаслідок затягування розливочних склянок. Ця проблема стримувала використання МНЛЗ при виробництві стали. Для запобігання заростання склянок необхідно було змінити природу глиноземних включень, забезпечити їхній рідкий стан при температурах розливання. Цього можна було домогтися контрольованим уведенням кальцію в рідку сталь. Пошуки способу регламентованого введення кальцію в сталь привели до створення порошкового дроту для металургії - тонкостінної металевої оболонки, заповненої ущільненим порошкоподібним матеріалом. Тепер у металургії розвитих країн одним з найбільш ефективних та сучасних способів розкислення рідкої сталі є її позапічна обробка порошковими дротами. В сучасній металургії більшість сталей, як відомо, розкислюють алюмінієм. Однак, продукт розкислення - глинозем Al2O3 викликає різке зниження рідкоплинності і, як слідство, затягування каналів розливочних стаканів. Це, як відомо, являється основною причиною обмеження на застосування Al для розксилення сталей відповідального призначення. Практикою доведено, що обробка сталі, розкисленою Al, додатково ще і кальцієм, дозволяє усунути цей небажаний ефект. Його ввід в розплав дозволяє знизити вміст кисню до дуже низьких значень (впритул до десятитисячних долей %).

1. Актуальність теми

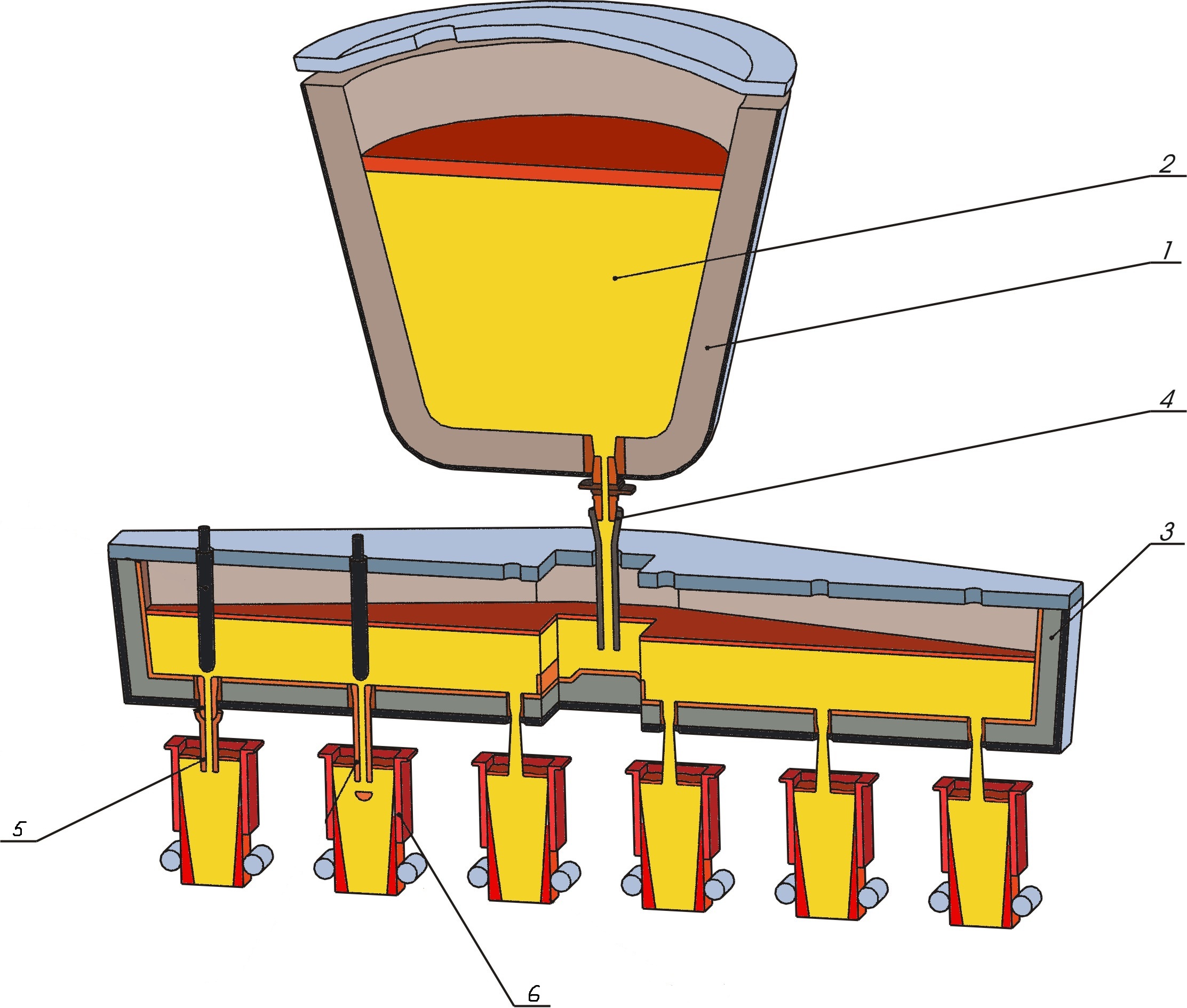

Аналіз тепломасообмінних аспектів технології позапічної обробки сталі порошковими дротами дозволяє розробити їх енергозберігаючі режими, що вносить вклад в рішення актуальної в Україні проблеми енергозбереження. В ході аналізу виявлено, що одим з найбільш ефективних і економічних способів розкислення рідкої сталі є введення порошкового алюмокальцієвого дроту в сталерозливний ківш (схема руху металу при безперервному розливанні стали представлена на рис. 1)

Рисунок 1 – Схема руху металу при безперервному розливанні стали

(1 – сталерозливний ківш, 2 – рідкий метал, 3 – проміжний ківш, 4 – сталерозливний стакан,

5 – погружний стакан, 6 – кристалізатор)

Актуальна розробка енергозберігаючих режимів технології на основі аналізу її тепло- і масообмінних аспектів, в частковості, розробки полуемперічної формули для оптимальної (енергозберігаючої) швидкості вводу порошкового алюмокальцієвого дроту в розплав сталі з ціллю її розкислення.

2. Мета і завдання роботи

Метою роботи являється розробка енергозберігаючих режимів позапічного розкислення рідкої сталі порошкового алюмокальієвого дроту на основі аналізу тепло- і масообмінних аспектів технології.

Задачі роботи:

а) огляд літератури по сучасному станові питання;

б) постановка задачі дослідження;

в) знайомство з методом кінцевих різностей для розрахунку теплового рівняння;

г) дослідження теплоенергетичних і масообмінних аспектів технології на основі комп'ютерного моделювання;

д) розробка енергозберігаючих режимів;

е) розрахунок очікуваного економічного ефекту;

ж) проробка питань екології і безпеки праці.

3. Огляд досліджень та розробок

Для забезпечення технології обробки сталі порошковими дротами виникла необхідність у розробці конструкції і організації серійного виробництва устаткування для її введення в металевий розплав. Подібне устаткування в у Радянському Союзі не вироблялося. Закордонні трайбапарати коштували дорого і по своїх характеристиках не відповідали умовам існуючих у той час сталеплавильних цехів (підвищена запиленість, висока температура та ін.).

В Україні роботи з використання порошкового дроту почалися на початку 1990-х роках на заводі “Універсальне устаткування”. Технологічні лінії для виробництва порошкових дротів включали набір стандартних і спеціально спроектованих заводом пристроїв. Ця технологія мала велику кількість недоліків. Тому були визначені першочергові задачі удосконалення технології порошкових дротів різного сортаменту. Для рішення цієї задачі були переглянуті всі діючі калібрування робочих роликів і, починаючи з 1992 р. здійснений перехід на виготовлення дротів тільки в замковому виконанні.

Для різних типорозмірів дротів застосовано симетричне і несиметричне калібрування, що забезпечують різне взаємне положення замка і компенсатора. Такий підхід на відміну від відомих рішень [1, 2] спрощує конфігурацію калібрів, забезпечує стабільне введення заданої кількості порошкоподібного наповнювача.

При визначенні оптимальної швидкості [14] введення порошкового дроту в залежності від типу наповнювача необхідні постановка і рішення теплової задачі про рівень (глибини) розплаву. Це особливо важливо при використанні порошкового дроту, що містить кальцій і алюміній [3].

Ефективність введення порошкового дроту з алюмокальціевим наповнювачем значно перевершує SCAT-процес і вдування сілікокальцієвого порошку в потоці аргону через фурму. Цей спосіб має перевагу навіть у порівнянні з обробкою стали порошковим сілікокальцієвим дротом і характеризується ступенем засвоєння кальцію з наповнювача дроту на рівні 29%.

У роботі [4] визначені основні показники, що впливають на засвоєння введення дроту. Автори виділили у ванні рідкого металу три рівні при введенні порошку кальцію в ківш (рівні Н1, Н2, Н3)

Найбільш складною частиною проблеми математичного моделювання процесів тепломасообміну при позапічній обробці металу порошковим дротом є проблема моделювання теплових процесів у системах з рухливими границями фазового переходу [11-13]. Уперше питання про спільний розгляд процесів у рідкій і твердій фазах був поставлений у роботі академіка А.В. Ликова [5]. Методика розрахунку сполученої задачі теплообміну описується у роботах [6, 15]. Наближене рішення рівняння ламінарного прикордонного шару наведено у статті [7].

Автори роботи [8] пропонують аналітичні методи рішення рівняння теплопровідності для систем з рухливими границями. Але більш ефективними у цьому питанні є чисельні кінцево-різницеві методи з використанням ПЕОМ [9, 10].

4. Тепломасообмін та ресурсозберігаючі режими позапічної обробки металу порошковим дротом

Механізм розкислення, згідно з сучасними уявленнями, складається з наступної послідовності стадій: розчинення в рідкій ванні наповнювача порошкового дроту, утворення і зростання оксидних включень. Їх видалення з розплаву стали продувкою аргоном, яка, перемішуючи рідку ванну, сприяє коагуляції оксидних включень та їх виносу в шлак, який їх асимілює. При подальшому скачуванні шлаку сталь очищається від кисню.

Перед розчиненням наповнювача порошкового дроту, її сталева оболонка повинна розплавитися.

Створено математичну модель теплообміну порошкового алюмокальцієвого дроту з рідким металом. Модель включає початкові і граничні умови.

Початкові умови:

а) T1 ≡ T3 ≡ T0 , б) R1 (0) = R2 (0) = R, в) R3 (0) = R + σ,

де T0 – температура навколишнього середовища, °C;

R – початковий радіус межі, що відокремлює елемент, який вводиться, від сталевої оболонки дроту;

σ – її товщина при τ = 0.

Розглянемо діапазон зміни радіальної координати r в кожній з областей (i=1,2,3).

i=1: 0 ≤ r ≤ R1 (τ) = R + ΔR1 (τ) , ΔR1 < 0;

i=2: R1 (τ) ≤ r ≤ R2 (τ) ≡ R;

i=3: R ≤ r ≤ R3 (τ) = R+ΔR3 (τ), ΔR3 (0) = σ,

где R1 – межа твердої фази порошкового елемента, який вводиться;

R2 – межа його рідкої фази;

R3 – зовнішня межа сталевої оболонки.

Остання включає як первинну оболонку, так і намороженну на неї тверду сталеву кірку. Очевидно, что R3 > R2 > R1. При цьому Δ R1 < 0, Δ R2 = 0.

Граничні умови передбачають переміщення міжфазних кордонів в процесі плавлення наповнювача і сталевої оболонки.

Складність математичної моделі полягає в рухомих межах фазового переходу і процесах теплообміну в них, тому завдання зводиться до розробки методики сполучених завдань теплообміну. Для поставленого завдання було прийнято рішення скористатися методом кінцевих різностей. Співвідношення виведені для кожної із зон фазового переходу.

При дослідженні руху порошкового дроту в ковші її розглядають як циліндр, який омивається потоком рідкого металу зі швидкістю, рівній швидкості введення дроту.

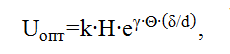

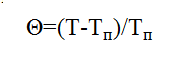

Комп'ютерне моделювання тепломасообміну порошкового дроту з рідкою ванною виявило монотонно убуваючу залежність швидкості введення дроту в розплав сталі Uопт, при якій ефект її розкислення максимальний, від діаметра дроту. Це дозволило узагальнити емпіричну формулу:

де k – коефіцієнт, що характеризує розкид експериментальний даних, 1/с; Н – глибина рідкої ванни, м; γ – коефіцієнт настройки напівемпіричної формули на реальну технологію; Θ – температура сталі; δ, d – товщина оболонки та діаметр дроту, м;

где T, Тп ¬ температура сталі в ковші і ліквідусу відповідно, °C.

Відомо, що концепція використання математичних моделей змішаного типу (зокрема, напівемпіричних формул) для розробки ресурсозберігаючих режимів сучасних металургійних технологій найбільш перспективна. Зниження k до рівня Uопт економить матеріал порошкового дроту.

Рисунок 2 – Оптимальна швидкість ввода порошкового дроту в сталевій оболонці в стальковш

Висновки

У металургії одним з найбільш сучасних та ефективних способів розкислення рідкої сталі є її позапічна обробка алюмокальцієвим порошковим дротом. Аналіз тепломасообмінних процесів даної технології дає можливість розробити її енергозберігаючі режими, що дозволяють вирішувати актуальну проблему енергозбереження в Україні.

У рамках проведених досліджень була розроблена напівемпірична формула оптимальної швидкості введення алюмокальціевого порошкового дроту в розплав сталі для її розкислення.

При написанні даного реферату магістерська робота ще не завершена. Остаточне завершення: грудень 2011 року. Повний текст роботи та матеріали по темі можуть бути отримані у автора або його керівника після вказаної дати.

Перелік посилань

- Дюдкин Д.А., Гринберг С.Е., Маринцев С.Н. Совершенствование технологии производства стали// Производство стали в XXI веке: прогноз, процессы, технологии, экологии. Международная н/т конф. - К.: 2000. - С. 144-147.

- Обработка жидкой стали порошковой проволокой/ В.А. Вихлевшук,В.М.Черногрицкий, В.А.Поляков и др.// Металлургическая и горнорудная промышленность. - 1991. - №4. - С.31-32.

- Технология обработки стали порошковой проволокой в сталеразливочном ковше/ В.А.Вихлевщук, В.М.Черногрицкий, Г.Г.Подопригора и др.// Черная металлургия - 1991. - №12. - С.39-40.

- Лю Д. Ж., Айронс Д.А., Лю В.К. Исследование кинетики ввода кальцийсодержащей проволоки в сталь// Обработка стали кальцием. Международный симпозиум. - К..: ИЭС им. Е.О.Патона. - 1985. - С.59-74.

- Лыков А.В. Тепломассообмен. - М.: Энергия. - 1978. - 480 с.

- Моделирование теплофизических процессов внепечной дегазации металла/ Н.И.Захаров, Д.А.Дюдкин, А.И.Троцан и др. - Донецк: Юго-Восток, -1999.-140с.

- Захаров Н.И., Полозюк О.Е. Исследование процессов теплообмена при обработке жидкой стали порошковой проволокой// Приднепр. научн. вестник. - Дн. - 1997. - № 17. - С.22-26.

- Полозюк О.Е., Захаров Н.И. Математическое моделирование плавления порошковой проволоки при внепечной обработке стали// IV региональная н/т конф. - Мариуполь. - 1997. - С.6.

- Самарский А.А. Теория разностных схем. - М.: Наука. - 1977. - 656 с.

- Берковский Б.М., Ноготов Н.Ф. Разностные методы исследования задач теплообмена. - Минск: Наука и техника. - 1976. - 112.

- Захаров Н.И., Троцан А.И., Недопекин Ф.В. Оптимизация раскисления стали в ковше порошковой проволокой // Тезисы международной научно-технической конференции «Университетская наука – 2007» - Мариуполь, 2007. - С. 119-120.(0,13 п.л.).

- Захаров Н.И., Троцан А.И., Дюдкин Д.А., Недопекин Ф.В., Туяхов А.И. Массообменные процессы внепечной дегазации стали: монография. Донецк: НОРД-ПРЕСС, 2009. – 160 с. (9,3 п.л.)

- Захаров Н.И. Интенсификация массообмена процессов внепечной дегазации стали // Процессы литья. – 2010. №4. – С.8-12. (0,33 п.л.).

- Захаров Н.И., Троцан А.И., Чупика К.Н. О скорости ввода порошковой проволоки в расплав стали // Тезисы докладов международной научно-технической конференции «Университетская наука – 2011» - Мариуполь, 2011. – С. 78-79 (п.л. 0,14: Захаров Н.И.-0,126п.л.(0,9), Троцан А.И.-0,014п.л.(0,1)).

- Захаров М.І., Троцан А.І. Математичні методи розрахунку та комп`ютерне моделювання металургійних процесів. Учебное пособие с грифом 1/11 – 32 от 05.01.11 Министерства образования и науки, молодежи и спорта Украины – Донецк, 2011. – 99 с. (п.л. 5,82: Захаров М.І.-5,238п.л.(0,9), Троцан А.І.-0,582п.л.(0,1)).