| Персональная страничка магистра

специальности "Обработка металлов давлением" Донецкого Национального Технического Университета | |||

|

Кулагин Роман Юрьевич Руководитель: д.т.н. проф. Бейгельзимер Я.Е. Тема магистерской работы: "Разработка методики проектирования калибровки валков для прокатки трубной заготовки большого диаметра" e-mail: kulagin_roma@mail.ru | ||

| Автобиография | Диссертация | Публикации | Ссылки |

|

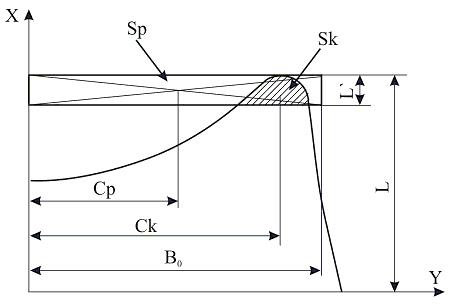

АВТОРЕФЕРАТ МАГИСТЕРСКОЙ РАБОТЫ Развитие металлургии, являющейся базовой отраслью промышленного комплекса Украины, неразрывно связано с расширением сортамента и повышением качества металлопродукции. Необходимость решения указанных задач свидетельствует о целесообразности проведения широкого круга дальнейших исследований, направленных на совершенствование действующих и создание новых высокоэффективных технологий. Актуальность темы. В связи с расширением сортамента бесшовных труб, получаемых в основном из круглой катаной заготовки, возникает необходимость в создании рекомендаций относительно калибровки валков прокатных станов производимых данный вид продукции. Методы калибровки известные в настоящее время либо основываются на эмпирических зависимостях, что пригодно для расчета только отдельных калибров, либо не отражают действительных условий прокатки, а лишь показывают то к чему нужно стремиться. Решение данной проблемы связано с проведением исследований, математического описания и компьютерного моделирования процессов прокатки трубной заготовки. В соответствии с изложенным, тема магистерской работы по созданию методики калибровки валков для прокатки трубной заготовки является актуальной. Цель и задачи исследований. Целью магистерской работы является повышение качества и снижение брака при производстве трубной заготовки на основе разработки и применения методики калибровки прокатных валков. Для достижения этой цели в работе поставлены следующие задачи: • Разработать математическую модель процесса прокатки трубной заготовки, позволяющую прогнозировать устойчивость полосы в момент захвата; • Разработать методику проектирования калибровки валков для прокатки трубной заготовки. Объект исследования. Прокатка в системе калибров используемой для производства трубной заготовки. Предмет исследования. Влияние конфигурации калибра на устойчивость полосы в момент захвата. Научная новизна. Впервые применительно к процессу прокатки трубной заготовки разработан специальный критерий устойчивости, основанный на сопоставлении статических моментов реального и возможного первоначального контакта полосы, позволяющий количественно определять устойчивость полосы в момент захвата. Разработана методика проектирования калибровки валков для прокатки трубной заготовки. Практическая ценность полученных результатов. На основе полученных математических моделей составлены специальные компьютерные программы, позволяющие определять оптимальную конфигурацию калибров, с точки зрения устойчивости полосы, проектировать режим прокатки, обеспечивающий заданный профиль с геометрическими размерами в пределах допускаемых отклонений (допусков), максимальную производительность стана за счет минимального числа проходов и калибров, и рационального распределения их по клетям. Апробация результатов работы. Основные положения и результаты магистерской работы доложены и обсуждены на Всеукраинской научно-технической конференции «Перспективные технологии и оборудование обработки давлением в металлургии и машиностроении» (г. Краматорск 2005) Публикации. Материалы и основные положения магистерской работы изложены в статье опубликованной в сборнике научных трудов студентов физико-металлургического факультета ДонНТУ. Основные положения работы. В работе разработан специальный критерий, позволяющий количественно оценивать степень устойчивости полосы при её захвате валками. При захвате полосы можно выделить стадию, на которой происходит начальный контакт полосы с валками и смятие ее кромок под действием сил инерции полосы, вталкивающих ее в зев валков. Площадь поверхности первоначального контакта и расстояние от площадки первоначального контакта до вертикальной оси симметрии определяют устойчивость полосы при захвате. Чем больше контур полосы соответствует контуру валков в сечении входа подката в очаг деформации и чем дальше от вертикальной оси симметрии калибра происходит начальный контакт, тем более устойчив захват (в ящичных, овальных и круглых калибрах). Именно эти обстоятельства и учитывает предлагаемый критерий устойчивости. На рис. 1 показана горизонтальная проекция поверхности контакта полосы с валком.

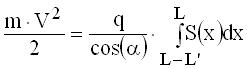

Рис. 1 – Схема, поясняющая суть критерия устойчивости полосы при захвате: L– длина геометрического очага деформации; L’- длина участка начального смятия; Во– исходная ширина полосы; Sk- проекция площади начального смятия; Sp– максимально возможная проекция площади начального смятия; Ср– центр тяжести площадки Sp; Ck- центр тяжести площадки Sk. Для расчета критерия устойчивости полосы при захвате производят анализ проекции площади контактной поверхности. В направлении прокатки выделен участок длиной L’, соответствующий стадии первоначального захвата полосы. Максимально возможная проекция площади начального смятия Sp и проекция площади начального смятия Sk определяются без учета уширения, так как на участке, соответствующем стадии первоначального захвата полосы, его величиной можно пренебречь. Исходя из того, что в начальный момент захвата продвижение полосы между валками осуществляется в основном за счет сил инерции, величину L’, можно определить, приравнивая кинетическую энергию полосы к работе сил, возникающих при смятии её валками:

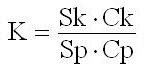

где m - масса полосы, V - скорость полосы, q - давление на контакте, a - угол захвата, S(x) - зависимость площади контакта полосы с валками от координаты х. Устойчивость полосы в первоначальный момент контакта можно охарактеризовать условным параметром:

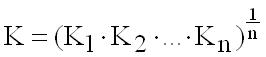

показывающим отношение статического момента, равного произведению проекции площади начального контакта Sk на плечо силы смятия Ck, к статическому моменту максимально возможной проекции площади начального смятия. Значение предложенного показателя находятся в интервале от 0 до 1. При К = 1 устойчивость полосы максимальна. Полоса контактирует с валком по всей (возможной) поверхности. Такое значение К принимает при прокатке прямоугольной полосы на гладкой бочке валков. В реальности начальный контакт полосы с валком осуществляется на небольшой площади. В случае первоначального контакта полосы с валками ближе к периферии калибра, статический момент, а соответственно и К, будут большими, чем при начальном контакте в области вертикальной оси симметрии калибра. В последнем случае это приводит к потере устойчивости ("сваливание", скручивание и т.д.). Такой процесс реализуется, например, при прокатке овальной полосы в круглом калибре. С помощью предложенного критерия можно количественно оценивать степень устойчивости полосы при захвате. Для оценки устойчивости режима прокатки, включающего n проходов, общий критерий К определяется как произведение частных критериев

Выводы: Из сущности критерия также видно, что K будет больше в том случае, если разновременность захвата по ширине ручья будет меньше, и, соответственно, меньше неравномерность деформации. То есть учет предложенного критерия кроме устойчивости повышает рациональность калибровки в целом. |