Донецкий Национальный Технический Университет (ДонНТУ)

Москалюк Елена Николаевна

lady_love@land.ru

lady_love@land.ru

Факультет компьютерных информационных технологий и автоматики (КИТА)

Специальность автоматизированные системы управления (АСУ)

Тема: "Разработка компьютерной подсистемы оптимизации работы

химического реактора (на примере производства аммиака)".

Руководитель: доцент кафедры АСУ Володин Николай Александрович

| Биография |

| Диссертация |

| Библиотека |

| Результаты поиска |

| Ссылки |

|

Индивидуальное задание |

Автореферат

- Актуальность.

- Обзор выполненных работ.

- Перечень решаемых в работе задач.

- Теоретический анализ.

- Собственные разработки.

- Экспериментальные исследование.

- Обзор результатов и выводы.

- Перспективы дальнейших исследований.

- Список литературы.

В настоящее время основным промежуточным продуктом для получения огромного числа различных азотосодержащих соединений является аммиак, а синтез его из водорода и азота – единственным крупномасштабным методом производства этого важнейшего продукта.

Производство аммиака – полностью автоматизированный процесс. Управление агрегата сосредоточено в одном центральном пункте управления с применением ЭВМ. Единая энерго-технологическая схема связывает блок синтеза аммиака с предыдущими стадиями процесса.

В колонне синтеза выделяется большое количество тепла, которое используется на подогрев питательной воды, направляемой для получения пара давлением 10,3 МПа.

Дальнейшее развитие технологии синтеза аммиака направлено в первую очередь на снижение расхода сырья и энергии, уменьшение капиталовложений при строительстве новых производств, повышение надежности работы оборудования и приборов, оптимизацию технологического процесса с широким использованием вычислительной техники и управляющих систем.

Число исследований, ставящих целью решение задач оптимального управления процессом синтеза аммиака, в последние годы значительно возросло. Обобщение проведенных исследований показывает, что в действующих агрегатах наиболее целесообразно внедрение оптимального управления температурным режимом колонны синтеза аммиака.

Задачам оптимизации посвящено огромное количество работ. В частности огромное количество книг Кафарова В.В. в области моделирования химических процессов, оптимизации теплохимических процессов и т.д. Существует возможность освоения методики решения нелинейных дифференциальных уравнений с помощью инструментария Simulink, пакета MatLab на примере моделирования химических реакторов.

Также можно отметить, что существует программное обеспечение (CR (Каталитический Реактор), версия 2000.9, система – Windows 9x/2000; DesK (Описательная Кинетика), версия 2.0, система Windows 9x/2000/NT; ForK (Формальная кинетика), версия 1.62, система Windows 9x/2000/NT и т.д.), которое в основном предназначено для решения основных проблем кинетики реакций, моделирование проведения реакций.

Перечень решаемых в работе задач

Целью данной работы является решение задачи управления температурой реакции регулировкой потока тепла u(t) на внешней поверхности стенок реактора.

Эта задача решается с использованием экстремальных методов для задач оптимизации.

Наиболее важную и многообразную группу процессов и аппаратов химической технологии составляют химические процессы, в которых в результате химической реакции происходит изменение химического состава, внутреннего строения и свойств исходных веществ, и аппараты для их осуществления – химические реакторы. Химический реактор является центральным аппаратом в химико-технологическом процессе, включающем подготовку сырья, химическое превращение, выделение продуктов. От его совершенства в значительной степени зависит эффективность всего химического производства.

Декомпозиция различных объектов со степенью детализации до элементарных химических и физических явлений на молекулярном уровне показывает, что процесс в химическом реакторе представляет собой сложный комплекс многообразных явлений, связанных между собой причинно-следственными отношениями, и может рассматриваться как реакторная система с высоким уровнем сложности.

Процессы в химическом реакторе имеют как детерминированную, так и стохастическую природу.

К детерминированным относятся процессы, протекание которых можно достаточно четко предсказать на основе изучения их механизма по полученным однозначным закономерностям. Обычно это химическое взаимодействие, тепло- и массоперенос, т.е. процессы первого и второго молекулярных уровней.

К стохастическим относятся процессы, протекание которых точно предсказать нельзя; протекание таких процессов носит как бы случайный характер и может быть предсказано лишь с той или иной вероятностью. Важнейшей стохастической особенностью реакторных систем является гидродинамическая обстановка в аппарате, которая рассматривается на третьем уровне.

Математическое описание детерминированных процессов первого и второго уровней составляется на основе фундаментальных физико-химических закономерностей.

Химический реактор – это аппарат для осуществления химического процесса с целью получения необходимого продукта. Он является основным элементом аппаратурного оформления всего производственного процесса, от его совершенства в значительной степени зависит эффективность всего производства.

Показателями эффективности функционирования реактора является степень превращения исходных веществ, выход целевого продукта, селективность, производительность и интенсивность.

Цель функционирования реактора – получение заданного количества необходимого продукта определенного качества при соблюдении следующих основных требований: 1) достижение высоких показателей эффективности функционирования ректора; 2) создание и поддержание необходимых условий проведения процессов; 3) обеспечение устойчивости и стабильности режимов, высокой надежности функционирования реактора; 4) простота конструкции, подготовки и эксплуатации, управления и ремонта; 5) низкие энергетические затраты; 6) малые стоимость и материалоемкость; 7) соответствие необходимым условиям техники безопасности, промышленной экологии и эстетики.

Методы оптимизации теплообменных процессов и систем для повышения их эффективности

Оптимизацией называется операция получения наилучших результатов в данных условиях. С математической точки зрения задача оптимизации заключается в отыскании экстремума некоторого критерия эффективности функционирования аппарата при наличии ряда ограничений на его технологические и конструктивные параметры.

Задачей оптимизации теплообменных систем является поиск экстремума критерия эффективности или оптимизации (технологического, термодинамического, экономического и др.) при заданной структуре технологических связей между теплообменными аппаратами системы и с учетом ограничений, соответствующих требованиям технологического задания на проектирование ТС или технологических условий ее функционирования.

Обычно варьируемыми переменными при оптимизации теплообменных аппаратов и систем являются массовый расход холодного потока, конечные температуры потоков, количество теплоты, передаваемой в аппарате или в системе в целом.

Высокая эффективность теплоэнергетических, химических, нефтеперерабатывающих и нефтехимических производств связана с рациональным использованием материальных и топливно-энергетических ресурсов (ТЭР). Большая доля расходов ТЭР, существенно влияющая на эффективность технологических процессов, приходится на теплохимические системы.

Теплохимические системы включают в себя различные аппараты и устройства, преобразующие теплоту потоков: теплообменники, котлы-утилизаторы, турбины, нагнетатели, холодильные установки и другое энергетическое оборудование. Разновидностью теплотехнических систем, состоящих из аппаратов одного типа, являются теплообменные системы (ТС).

Экономия расходов ТЭР может быть достигнута за счет как интенсификации процессов теплообмена в теплообменной аппаратуре, так и рационального использования вторичных энергоресурсов.

Методы оптимизации теплообменных процессов и систем позволяют определять оптимальные поверхности теплообмена, конечные температуры потоков и линейные скорости теплоносителей при заданной структуре технологических связей между аппаратами.

Соединения азота имеют исключительно большое значение для всего народного хозяйства. В связи с этим азотная промышленность по темпам развития опережает другие подотрасли химической промышленности.

Известно несколько соединений азота с водородом: аммиак NH3, гидразин NaH4, азотистоводopодная кислота HN3. Непосредственно из элементов могут быть получены аммиак и гидразин.

Однако в условиях промышленного синтеза аммиака гидразин не образуется – синтез аммиака является простой реакцией, протекающей без образования побочных продуктов.

Любая реакция между газообразными веществами, протекающая на поверхности катализатора, может быть расчленена на пять последовательных стадий: перенос газообразных реагирующих веществ к поверхности катализатора; адсорбция; реакция на поверхности; десорбция продукта реакции с поверхности; перенос продукта реакции от поверхности в объем газовой фазы.

Адсорбция при гетерогенно-газовых каталитических реакциях характеризуется, в большинстве случаев, относительно высокой энергией активации и сопровождается выделением значительного количества тепла (от 10 до 100 ккал на 1 г-мол адсорбированного газа). Такая адсорбция называется активированной.

Производство синтетического аммиака состоит из 3-х основных технологических стадий: 1) получение исходной азото-водородной смеси (синтез-газа); 2) очистка синтез-газа от примесей; 3) каталитический синтез аммиака.

Аммиак используется для получения азотной кислоты, азотсодержащих солей, мочевины, синильной кислоты, соды по аммиачному методу. Так как жидкий аммиак имеет большую теплоту испарения, то он служит рабочим веществом холодильных машин. Жидкий аммиак и его водные растворы применяют как жидкие удобрения. Большие количества аммиака идут на аммонизацию суперфосфата и туковых смесей.

Аммиак ядовит. Он сильно раздражает слизистые оболочки. Острое отравление аммиаком вызывает поражения глаз и дыхательных путей, одышку, воспаление лёгких. Предельно допустимой концентрацией аммиака в воздухе производственных помещений считается 0,02 г/м3. Аммиак хранят в стальных баллонах, окрашенных в жёлтый цвет, с чёрной надписью – Аммиак.

Краткое описание технологической схемы производства аммиака

Для достижения высокой производительности аппарата процесс синтеза аммиака следует вести, не стремясь к получению равновесных выходов. Напротив, надо пропускать газ с такой объемной скоростью, при которой выходящая из аппарата газовая смесь далека от состояния равновесия и содержание аммиака в ней невелико. Поэтому необходимо, выделив аммиак из газа, вновь направить азотоводородную смесь на синтез, что может быть осуществлено двумя приёмами. Можно соединить последовательно ряд агрегатов для синтеза аммиака, пропуская газ через все агрегаты (схема с открытой цепью). Каждый агрегат состоит из колонны синтеза, холодильника (в котором газ охлаждается и конденсируется аммиак) и газоотделителя для разделения газа и жидкого аммиака. Можно проводить процесс в одном агрегате, направляя азотоводородную смесь после выделения аммиака и добавки к ней соответствующего количества свежей смеси обратно в колонну синтеза. Такой циклический процесс благодаря своим преимуществам, прежде всего компактности и простоте регулирования, применяется в настоящее время почти на всех установках.

Автоматическое управление агрегатом синтеза.

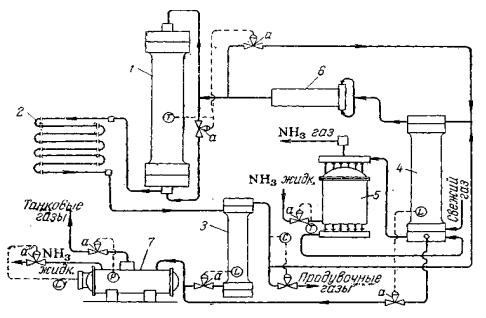

Схема агрегата с автоматическим управлением процессом синтеза аммиака показана на рис. 1. При таком управлении агрегатом автоматически регулируются следующие параметры процесса: температура в колоннах синтеза; уровни жидкого аммиака в сепараторе и конденсационной колонне; температура газа, выходящего из аммиачного конденсатора; состав циркуляционного газа по содержанию инертных примесей (СН4 и Аг); выдача жидкого аммиака из газоотделителя на склад; давление в газоотделителе.

Общий принцип действия системы можно пояснить на примере автоматического регулирования температуры в колонне синтеза.

Рис. 1 Агрегат синтеза аммиака с автоматическим управлением:

1 – колонна синтеза; 2 – водяной конденсатор; 3 – сепаратор жидкого аммиака; 4 – конденсационная колонна; 5 – испаритель; 6 – центробежный циркуляционный компрессор; 7 – газоотделитель; 8 – регулирующий клапан; T – измерители температуры; L – измерители уровня; P – измеритель давления; C – регулятор состава.

Электродвижущая сила (э. д. с.), возникающая в термопаре (датчике), пропорциональна температуре, которая отсчитывается на шкале измерительного прибора. Отклонение температуры от заданной преобразуется специальным устройством в импульс давления воздуха, приводящий в действие систему регулирования. Чем больше отклонение, тем сильнее воздействие, передаваемое регулятором органу управления.

При повышении температуры открывается вентиль холодного байпаса, при снижении он прикрывается. Если этот прием регулирования не приводит к повышению температуры при закрытом байпасе, регулирование производится изменением объемной скорости. При этом регулятор начинает подавать сигнал на открытие вентиля "длинного байпаса", вследствие чего уменьшается количество газа, подаваемого в колонну циркуляционным компрессором.

Производительность колонн во многом зависит от конструкции их насадок, совершенство которых оценивается простотой и надежностью работы, а также возможностью создания наиболее благоприятного температурного режима синтеза аммиака. В идеальном случае распределение температур по высоте слоя катализатора должно соответствовать оптимальной температурной кривой. Для обеспечения оптимального режима должно быть правильно определено соотношение размеров предварительного теплообменника и катализаторной коробки и организован отвод тепла из зоны реакции таким образом, чтобы исключалась возможность как перегрева, так и переохлаждения катализатора.

Для увеличения степени использования газа в современных системах синтеза А. применяют многократную циркуляцию азото-водородной смеси – круговой аммиачный цикл (см. рис. 2).

Свежий газ (азото-водородная смесь) и непрореагировавшие, т. н. циркуляционные газы поступают сначала в фильтр 1, где они очищаются от посторонних примесей, затем в межтрубное пространство конденсационной колонны 2, отдавая своё тепло газу, движущемуся по трубкам колонны. Далее газы проходят через испаритель 3, в котором происходят их дальнейшее охлаждение и конденсация А., увлечённого циркуляционными газами. Охлажденная смесь газов и сконденсировавшийся А. из испарителя направляются в разделительную часть (сепаратор) конденсационной колонны, где жидкий А. отделяется и как готовый продукт выводится по трубе в резервуар 9. Газообразный А., выходящий из испарителя, проходя брызгоуловитель 4, освобождается от капель жидкого А. и направляется в цех переработки или в холодильную установку на сжижение. Газы, освобожденные от А., из сепаратора поступают в колонну синтеза 5. Колонна синтеза внутри имеет катализаторную коробку с трубчатой или полочной насадкой и теплообменник. Газы, проходя через колонну синтеза, реагируют между собой; выходящая из колонны газовая смесь содержит 15 – 20% А. Далее эти газы поступают в конденсатор 6, где и происходит сжижение А. Жидкий А. отделяется в сепараторе 7 и поступает в резервуар 9, а непрореагировавшие газы подаются циркуляционным насосом 8 в фильтр 1 для смешения со свежей азото-водородной смесью.

Рис.2 Агрегат синтеза аммиака (технологическая схема)

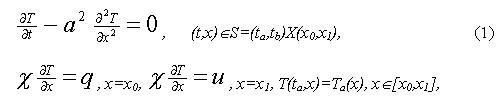

Пусть имеется агрегат синтеза аммиака. Реакция в нем протекает с поглощением тепла q. Весь процесс должен удовлетворять экстремальному температурному режиму Тэ(t) реакции на внутренней поверхности стенок реактора. Управление температурой реакции будем осуществлять регулировкой потока тепла u(t) на внешней поверхности стенок. При этом процесс теплопередачи запишется в виде:

где а, c – коэффициенты температуро- и теплопроводности соответственно, Та – начальная температура стенок.

Степень отклонения температуры Т(t,x0) реакции от заданной экстремальной температуры будем оценивать функционалом

Задача оптимального управления данным реактором синтеза аммиака формулируется следующим образом. Необходимо найти поток тепла u(t), доставляющий минимум функционалу J.

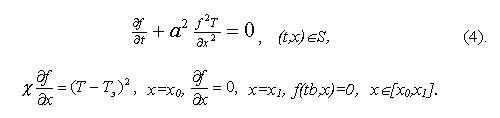

Следуя градиентному подходу к задачам оптимизации систем с распределенными параметрами может быть найден градиент функционала (2):

где f(t,x) – множитель Лагранжа, удовлетворяющий сопряженной задаче:

На основе градиента (3) организуется направленная итерационная коррекция управления:

где k – номер итерации, a – параметр шага градиентного спуска.

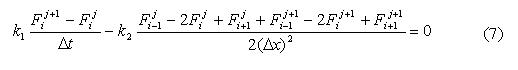

Для решения прямой и сопряженной задачи воспользуемся методом прогонки. Для построения конечно-разностного аналога дифференциального уравнения (1) используем широко известную, абсолютно устойчивую схему Кранка-Николсона:

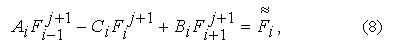

Запишем предыдущее уравнение в каноническом виде, удобном для решения методом прогонки:

Решение системы алгебраических уравнений (8) будем искать в виде соотношения:

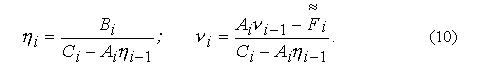

где коэффициенты  определяются из рекуррентных соотношений:

определяются из рекуррентных соотношений:

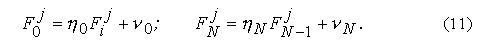

Для уравнений (8) граничные условия записываются в общем виде:

Таким образом, зная  и применяя формулы прямой прогонки (10), определяем все прогоночные коэффициенты

и применяя формулы прямой прогонки (10), определяем все прогоночные коэффициенты  . Граничное значение определяем из соотношения

. Граничное значение определяем из соотношения

Формулы (9) и (12) представляют собой формулы обратной прогонки, позволяющие определить значения Fji при всех значениях i.

В основу градиентных методов поиска оптимума положены вычисление и анализ производных целевой функции R(x). Поэтому, прежде чем перейти к описанию различных методов, необходимо рассмотреть вопрос о расчете производных  R/

R/ xj. Если аналитический вид целевой функции известен, вычисление производных

xj. Если аналитический вид целевой функции известен, вычисление производных  R/

R/ xj (j=1,…,n) чаще всего не составляет особого труда, хотя иногда и может привести к довольно громоздким выражениям. Если же зависимость R(x) в явном аналитическом виде нельзя записать или же вид этой зависимости настолько сложен, что аналитические выражения для производных

xj (j=1,…,n) чаще всего не составляет особого труда, хотя иногда и может привести к довольно громоздким выражениям. Если же зависимость R(x) в явном аналитическом виде нельзя записать или же вид этой зависимости настолько сложен, что аналитические выражения для производных  R/

R/ xj получаются слишком сложными для практического использования в расчетах, то единственным способом определения производных

xj получаются слишком сложными для практического использования в расчетах, то единственным способом определения производных  R/

R/ xj численный метод. Формулы для нахождения производной дают лишь ее приближенное к истинному значение производной. Точность этого приближения зависит от величины приращения независимой переменной

xj численный метод. Формулы для нахождения производной дают лишь ее приближенное к истинному значение производной. Точность этого приближения зависит от величины приращения независимой переменной  или

или  . Рассмотрим несколько методов нелинейного программирования.

. Рассмотрим несколько методов нелинейного программирования.

а) Метод релаксации. Алгоритм метода заключается в отыскании осевого направления, вдоль которого функция цели уменьшается наиболее сильно.

б) Метод градиента. Как уже говорит само название метода, в нем используется градиент целевой функции. В отличие от метода релаксации в методе градиента шаги совершаются в направлении наибыстрейшего уменьшения целевой функции, что, естественно, ускоряет процесс поиска оптимума. Поиск оптимума при использовании метода градиента производится в два этапа. На первом находятся значения частных производных по всем независимым переменным, которые определяют направления градиента в рассматриваемой точке. На втором этапе осуществляется шаг в направлении, обратном направлению градиента, т.е. в направлении наибыстрейшего убывания целевой функции.

в) Метод наискорейшего спуска. Сочетание основных идей методов релаксации и градиента дает метод наискорейшего спуска, который заключается в следующем. После того как в начальной точке найден градиент оптимизируемой функции и тем самым определено направление ее наибыстрейшего убывания в указанной точке, в данном направлении делается шаг спуска. Если значение функции в результате этого шага уменьшилось, то производится очередной шаг в том же направлении, и так до тех пор, пока в этом направлении не будет найден минимум, после чего вычисляется градиент и определяется новое направление наибыстрейшего убывания целевой функции.

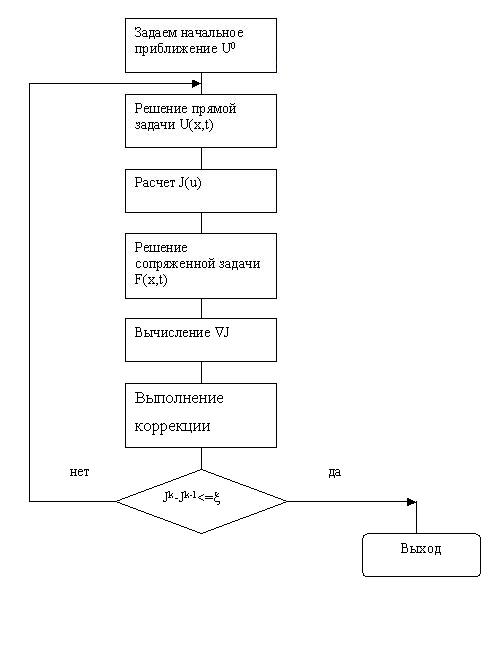

Таким образом, можно представить общий укрупненный алгоритм поставленной задачи оптимизации:

В качестве собственных разработок можно отметить магистерскую работу, которая находится на стадии выполнения.

Экспериментальные исследования

Экспериментальные исследования в данной работе не проводились по следующим причинам. Во-первых, результаты еще не получены, во-вторых, для проведения этих исследований нужна материальная база.

На данном этапе выполнения работы конечные результаты не достигнуты, а значит окончательных выводов сделать нельзя. Можно только предположить, что методика решения поставленной задачи является оригинальной, что должно привести к желаемому результату.

Перспективы дальнейших исследований

Исходя из того, что аммиак является очень важным сырьем, а процесс его получения полностью автоматизирован, то в связи с развитием техники возникает необходимость модернизации этого процесса. Таким образом, актуальными будут любые предложения, связанные с оптимизацией работы реакторов, а варьируемыми переменными при оптимизации теплообменных аппаратов и систем являются массовый расход холодного потока, конечные температуры потоков, количество теплоты, передаваемой в аппарате или в системе в целом.

1. Володин Н.А., Толстых В.К. О применении градиентного метода оптимизации к задаче теплового управления реактором //Журн. Автоматика, 1993 г., №1, с. 40-44.

2. Кузнецов Л.Д., Дмитренко Л.М., Рабина П.Д., Соколинский Ю.А. Синтез аммиака. М.: Химия, 1982 г.

3. Демидович Б.П., Марон И.А. Численные методы анализа. М.: Наука, 1967 г.

4. Огурцов А.П., Недопекин Ф.В., Толстых В.К., Володин Н.А. Прямая оптимизация теплофизических процессов. - Донецк: Изд. "Юго-Восток", 1997 г.