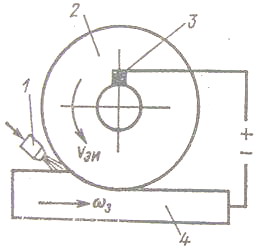

Рис.1 - Принципиальная сжема ЭКО

где 1 - сопло подачи РЖ;

2 - ЭИ;

3 - щеточное устройство;

4 - заготовка (Vэи - окружная скорость ЭИ;

ωз

- скорость рабочей подачи заготовки).

Рассмотрим основные стадии протекания электроэрозионного процесса снятия припуска. По мере сближения электрода-инструмента с заготовкой напряженность Е электрического поля возрастает обратно пропорционально расстоянию между электродами: Е=U/s, где U – разность потенциалов электрода-инструмента и заготовки; s – зазор между электродами.

Наибольшая напряженность возникает на участке, где межэлектродный зазор минимален. Расположение этого участка зависит от местных выступов, неровностей на инструменте и заготовке, от наличия и размеров электропроводных частиц, находящихся в межэлектродном промежутке.

Если электроды сблизить до расстояния нескольких десятков микрометров, то в отдельных местах напряженность поля может достигнуть значения, при котором в месте наименьшего зазора возникает электрический разряд, через промежуток протекает ток, т.е. имеет место направленное движение электронов. В электрическом поле, возникшем в межэлектродном пространстве, в направлении, обратном движению электронов, происходит перемещение более тяжелых частиц – ионов. Электроны, имеющие меньшую массу, быстро достигают положительно заряженной поверхности заготовки и нагревают металл, вызывая расплавление и испарение его в месте прохождения тока. В результате образуются углубления в форме сферической лунки радиусом R. Такие лунки формируют микрорельеф, характеризующий шероховатость поверхности.

Поверхностный слой дна лунок испытывает воздействие термического цикла нагрева и быстрого охлаждения жидкостью. Свойства этого слоя отличны от свойств металла в глубине заготовки.

Стадии протекания.

Первой стадией эрозионного процесса является пробой межэлектродного промежутка в результате образования зоны с высокой напряженностью поля. Под действием разряда происходит ионизация промежутка, через который между электродами 1 и 2 начинает протекать электрический ток, т.е. образуется токопроводящий канал – сравнительно узкая цилиндрическая область, заполненная нагретым веществом (плазмой), содержащим ионы и электроны. На границах канала происходит плавление металла, образуя лунки. На этой стадии форма лунки близка к сферической.

Второй стадией является образование около канала проводимости газового пузыря из паров жидкости и металлов. Вследствие высокого давления (до Па) канал проводимости стремится расшириться, сжимая окружающую его газовую фазу. Вследствие инерции сначала газовый пузырь и окружающая его жидкость неподвижны, затем начинается их расширение. Граница канала проводимости движется с высокой скоростью в радиальном направлении. Скорость расширения может достигать 150…200 м/с. На наружной границе образуется так называемый фронт уплотнения, в котором давление скачкообразно меняется от исходного до высокого его значения на границе.

Третьей стадией будет прекращение тока, отрыв ударной волны от газового пузыря и продолжение его расширения по инерции.

В начале этой стадии в межэлектродном промежутке находятся жидкий метал 2 в углублениях электродов 1 и 6; газовый пузырь 3, внутри которого имеются пары 4 металлов заготовки и инструмента; жидкий диэлектрик 5.

Когда газовый пузырь достигнет наибольшего размера, давление внутри него резко падает. Содержащийся в лунках расплавленный металл вскипает и выбрасывается в межэлектродный промежуток.

Рис.2 - Процессы, происходящие в межэлектродном промежутке

4.2 Сущность электроконтактной обработки

ЭКО основана на электроэрозионном разрушении электрода – заготовки под воздействием электродуговых разрядов между заготовкой и электродом – инструментом (ЭИ). Эти разряды – результат межэлектродного промежутка (МЭП). При ЭКО выделяется большое количество теплоты, что приводит к нагреву и мгновенному расплавлению металла заготовки в зоне действия дуги и выбросу расплавленного металла. В МЭП при этом образуются пары, а продукты эрозии выбрасываются ЭИ за счет разрядов, потока рабочей жидкости (РЖ) или следы (РС) и центробежных сил. Продукты эрозии характерны наличикм оксидов, что не приводит, однако, к возникновению короткого замыкания. ЭКО (рис.4.1) осуществляется при подаче в МЭП переменного или постоянного (выпрямленного тока) в РС (воздух) или РЖ. В первом случае I=15…20 кА, во втором – I ≤ кА. Дуговой разряд характеризуется малым падением напряжения (U=12…60 В) и высокой плотностью тока (до 60 А/мм2).

Цель РЖ – локализация электрического разряда, обеспечение его целенаправленного движения, интенсификация удаления продуктов эрозии, охлаждение ЭИ и заготовки (ЭЗ) и повышение параметров качества поверхностного слоя заготовки. Имеется две схемы подачи РЖ в МЭП: поливом при давлении струи р ≥ 0,3МПа и погружением.

Выходными технологическими показателями ЭКО являются: производительность Q; удельный расход электроэнергии q; качество обработанной поверхности заготовки, которое характеризуется параметром шероховатости Rz(мкм), зоной термического влияния (ЗТВ), микротвердостью HV(МПа), численным значение и знаком остаточных напряжений στ(МПа).

Процесс ЭКО происходит в рабочей жидкости, которая заполняет пространство между электродами; при этом один из электродов — заготовка, а другой — электрод- инструмент. Под действием сил, возникающих в канале разряда, жидкий и парообразный материал выбрасывается из зоны разряда в рабочую жидкость, окружающую его, и застывает в ней с образованием отдельных частиц. В месте действия импульса тока на поверхности электродов появляются лунки. Таким образом осуществляется электрическая эрозия токопроводящего материала, показанная на примере действия одного импульса тока, и образование одной эрозионной лунки.

При электроконтактной обработке импульсы тока в течение длительного времени повторяются и производят съем некоторого объема металла, благодаря чему электрод – инструмент углубляется в обрабатываемую деталь, образуя углубление или сквозное отверстие.

Рабочая среда ЭКО оказывает на заготовку следцющие воздействия:

1) физическое – локализация разряда – способность изменять потенциал ионизации и регулировать параметры дугового разряда;

2) химическое – создание сорбционных пленок, обеспечивающих термостойкость и износостойкость ЭИ, пассивирующих пленок на продуктах эрозии, сопутвтвующих анодному растворению;

3) тепловые - локализация теплового воздействия, охлаждение ЭИ и заготовки;

4) механические – удаление продуктов эрозии;

5) смазввающее воздействие.

Рабочие жидкости (РЖ) должны удовлетворять следующим требованиям:

- обеспечение высоких технологических показателей ЭЭО;

- термическая стабильность физико-химических свойств при воздействии электрических разрядов с параметрами, соответствующими применяемым при электроэрозионной обработке;

- низкая коррозионная активность к материалам ЭИ и обрабатываемой заготовки;

- высокая температура вспышки и низкая испаряемость;

- хорошая фильтруемость;

- отсутствие запаха и низкая токсичность.

При электроэрозионной обработке применение получили низкомолекулярные углеводородистые жидкости различной вязкости; вода и в незначительной степени кремнийорганические жидкости, а также водные растворы двухатомных спиртов.

Для каждого вида ЭЭО применяют рабочие жидкости, обеспечивающие оптимальный режим обработки. На черновых режимах рекомендуется применять рабочие жидкости с вязкостью (смесь керосин-масло индустриальное), а на чистових (керосин, сырье углеводородное).

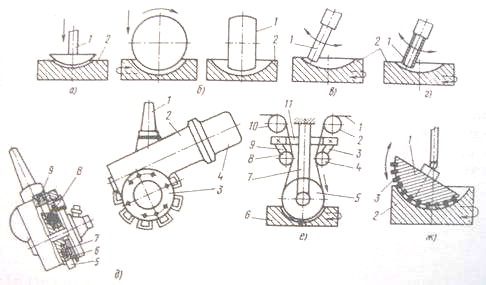

4.4 Применяемые электрод – инструменты

В качестве ЭИ при ЭКО применяют диски, профилированные инструменты, проволоку, имеющие в зависимости от условий обработки некоторые конструктивные особенности. Рабочая поверхность ЭИ может быть выполнена в различных вариантах: гладкой, с радиальными пазами, с отверстиями малого диаметра, без покрытия и с ним.

Материалы, из которых изготавливается электрод-инструмент, должны иметь высокую эрозионную стойкость. Наилучшие показатели в отношении эрозионной стойкости ЭИ и обеспечения стабильности протекания электроэрозионного процесса имеют медь, латунь, вольфрам, алюминий, графит и графитовые материалы.

Электроды-инструменты (ЭИ) должны обеспечивать стабильную работу во всем диапазоне рабочих режимов ЭЭО и максимальную производительность при малом износе. Электроды-инструменты должен быть достаточно жестким и противостоять различным условиям механической деформации (усилиям прокачки РЖ) и температурным деформациям. На поверхности ЭИ не должно быть вмятин, трещин, царапин и расслоения. Поверхность ЭИ должна иметь шероховатость.

При обработке углеродистых, инструментальных сталей и жаропрочных сплавов на никелевой основе используют графитовые и медные ЭИ. Для черновой ЭЭО заготовок из этих материалов применяются ЭИ из алюминиевых сплавов и чугуна, а при обработке отверстий — ЭИ из латуни. При обработке твердых сплавов и тугоплавких материалов на основе вольфрама, молибдена и ряда других материалов широко применяют ЭИ из композиционных материалов, так как при использовании графитовых ЭИ не обеспечивается высокая производительность из-за низкой стабильности электроэрозионного процесса, а ЭИ из меди имеют большой износ, достигающий десятка процентов, и высокую стоимость.

Износ ЭИ зависит от материала, из которого он изготовлен, от параметров рабочего импульса, свойств РЖ, площади обрабатываемой поверхности, а также от наличия вибрации.

На выбор материала и конструкции ЭИ существенное влияние оказывают материал заготовки, площадь обрабатываемой поверхности, сложность ее формы, требования к точности и серийности изделия.

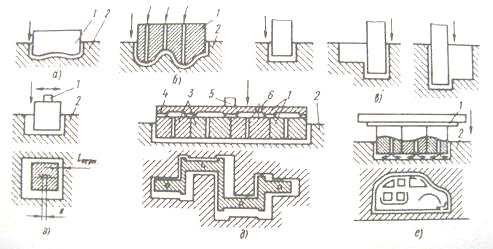

ЭИ может использоваться для обработки методом прямого и обратного копирования геометрических форм ЭИ в обрабатываемой заготовке, методом обкатки и непрерывно движущимся электродом проволокой. Однако в промышленности нашли широкое применение только методы прямого копирования и обкатки (рис.3, рис.4), являющиеся наиболее универсальными и в сравнении с другими методами наиболее легко осуществимыми при любой форме и размерах внутренних поверхностей.

Рис.3 - Схемы электроэрозионной обработки внутренних поверхностей методом прямого копирования

Рис.3 - Схемы электроэрозионной обработки сферических полосте

5 Планируемый практический результат

Технологические наладки и перемещения исполнительных механизмов при ЭКО аналогичны наладкам при обработке традиционными методами – шлифованием или фрезерованием. Форма ЭИ при ЭКО также совпадает с формой инструмента при шлифовании или фрезеровании – диск или чашка. Это позволяет при комплектовании универсальных металлорежущих станков оборудованием ЭКО использовать их кинематические цепи.

В магистерской работе будет исследоваться ЭКО плоских поверхностей на установке, основанной на базе токарно-карусельного станка. Планируется рассчитать температуру в области разряда и в его окрестностях, определить остаточные температурные напряжения. По полученным данным будет построен график, по которому можно будет определить рациональные режимы обработки поверхностей методом ЭКО при конкретных условиях.

6 Обзор существующих исследований и разработок

В настоящее время ЭКО изучена очень в малой степени. Однако с уверенностью можно сказать, что процессы, протекающие в зоне обработки сходны с процессами, протекающими при сварке.

Рассмотрим тепловые процессы на электродах.

Процессы в металле в большинстве случаев протекают при быстром изменении температуры в пределах от температуры окружающей среды до температуры испарения металла. В этом весьма широком температурном промежутке развиваются разнообразные физические и химические процессы. Для управления этими процессами необходимо знать, как влияют на них все определяющие параметры, в том числе изменение температуры металла во времени.

Точно рассчитать температуру в окрестностях области разряда не представляется возможным, так как нет сведений о тепловых потоках, начальной конфигурации поверхности электрода и другой информации. Поэтому решение носит приближенный характер. Разряд, в частности, принимают стационарным точечным источником теплоты, теплофизические параметры – неизменными в течение времени протекания процесса. Усредняют по времени тепловые потоки. Методика нахождения температуры одинакова для обоих электродов. Схема расчета показана на рис. 6.1. Точечный источник 1 излучает теплоту равномерно во все стороны. Из-за малых размеров зазора большая его часть попадает на электрод 2. Граница плавления металла будет перемещаться по сфере, принимающей последовательные положения а, б, в, г, до окончания действия импульса напряжения. Для расчетов было принято, что потерь теплоты в межэлектродном пространстве не происходит.

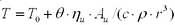

,

,

Т – температура в точке, находящейся в зоне действия импульса;

Т0 – начальная температура электрода;

νи – коэффициент полезного использования энергии импульса;

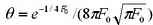

Θ - безразмерный параметр температуры, цчитывающий температуропроводность α электрода, время τи действия источника тепла:

.

.

Здесь  - критерий Фурье.

- критерий Фурье.

Для расчета необходимо знать значение коэффициента νи, который характеризует долю энергии импульса, используемую на расплавление металла. Он учитывает следующие потери теплоты:

1) На нагрев и испарение жидкости, образование ударной волны и газового пузыря. Эти потери оцениваются коэффициентом : при электроискровом режиме K1=0,5, при электроимпульсном режиме K1=0,47.

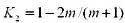

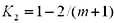

2) На нагрев второго электрода; потери учитываются коэффициентом K2 . Его значение зависит от теплопроводности, теплоемкости, плотности материалов электродов, их расположения, причем большая часть энергии перейдет в электрод с большей теплопроводностью. При вертикальном движении подачи для верхнего электрода  , для нижнего

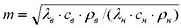

, для нижнего  , где

, где  . Здесь λв и λн – коэффициэнты теплопроводности электродов; св и сн – удельные теплоемкости;ρв и ρн – плотности материалов соответственно верхнего и нижнего электродов.

. Здесь λв и λн – коэффициэнты теплопроводности электродов; св и сн – удельные теплоемкости;ρв и ρн – плотности материалов соответственно верхнего и нижнего электродов.

3) Зависящие от свойств среды, в которой происходит ЭЭО; характеризуются коэффициентом K3, который для разных диэлектрических жидкостей принимает значения от 0,2 до 0 (для керосина K3=0,2; для масел K3=0).

4) Зависящие от изменения напряжения; оцениваются коэффициентом K4=1. Если напряжение ниже номинала, то берется знак «-», если выше – знак «+».

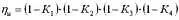

Коэффициент полезного использования энергии

.

.

Расчет температуры позволяет определить границу жидкого металла, зоны фазовых превращений в лунке и прилегающей к ней области.

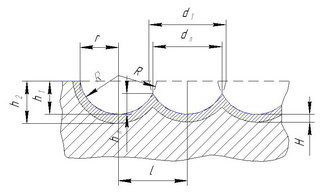

В процессе электроэрозионной обработки удаление металла с заготовки происходит за счет серии импульсов, действующих на смежные участки поверхности. Поэтому форма и размеры лунки будут отличаться от углубления после единичного разряда. На рис.2 показано изменение диаметра dл и глубины hл лунки по сравнению с теми же параметрами (d1, h1) после единичного разряда. Эта разница будет зависеть от расстояния l между центрами соседних лунок. Взаимное влияние импульсов оценивают коэффициентом перекрытия  .

.

Рис.2 - Форма и размеры лунок, образующихся в процессе электроэрозионной обработки

Условия протекания разрядов различаются, и размеры каждой лунки будут разными. Поэтому для расчета берут средние размеры углубления, которые находят из статистических данных.

Особенности протекания процесса в воздушной среде

Электроконтактную обработку и упрочнение можно выполнять в газовой (воздушной) среде. При ЭКО существует три источника теплоты: а) механический; б) за счет электрического сопротивления в месте контакта электродов; в) дуговой. Если напряжение на электродах невелико (1…2 В), то наибольший нагрев дает трение. При напряжении до 10 В теплота выделяется в основном за счет сопротивления в местах соприкосновения электродов. При U>10 В нагрев идет в основном а счет прерывистой дуги. Чем выше скорость вращения или перемещения электрода-инструмента, тем чаще происходят дуговые разряды и меньше их длительность.

Переход искровых разрядов в дугу оказывает влияние на физику протекания процесса обработки. После возникновения канала проводимости в межэлектродном воздушном промежутке устанавливается дуговой разряд. Причем в процессе разряда в воздухе вместо газового пузыря образуется прогретая оболочка канала. Расплавленный металл выбрасывается из межэлектродного промежутка подвижным электродом-инструментом.

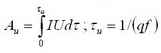

Энергия импульса и его длительность оцениваются зависимостями:

.

.

Для электроконтактной обработки используют не только постоянный, но и переменный ток. При переменном токе длительность импульса принимают равной половине периода:  .

.

Длительное время горения дуги усложняет тепловые расчеты, здесь необходимо определять теплообмен с учетом перемещения источника теплоты за время импульса. Условия подвода теплоты для заготовки и подвижного электрода-инструмента будут иметь существенные различия. Действительно, в период протекания дуги электрод-инструмент перемещается и источник теплоты будет воздействовать в течение одного импульса на разные его участки. Чем больше скорость электрода-инструмента, тем на большую площадь распределяется тепловой поток, меньше становится его средняя плотность и, следовательно, меньше износ.

При электроэрозионном упрочнении и легировании материал с анода (инструмента) переносится на катод (заготовку). Жидкий металл обоих электродов взаимодействует, образуя новые сплавы, попадающие на поверхность заготовки. Образуются нитриды металлов, а при работе графитовыми электродами-инструментами формируются карбиды, придающие поверхности высокую износостойкость. Происходит также диффузия материала электрода-инструмента в катод, измельчение зерен в приповерхностном слое. Образуется прочно связанный с заготовкой слой металла, толщина которого составляет десятые доли миллиметра. К особенностям процесса электроискрового легирования следует отнести необходимость периодического контакта электродов с помощью вибратора, колеблющегося с частотой 50 Гц. Время касания 0,6…2 мс. Основной выброс металла происходит во время контакта электродов. Длительность импульса  .

.

Толщина и свойства слоя металла, полученного в процессе легирования, зависят от энергии импульса. Чем мощнее импульс, тем толще слой, но выше его шероховатость и ниже сплошность.

7 Перечень нерешенных проблем, задач, вопросов

В настоящее время до сих пор до конца не изучены процессы, происходящие при электроконтактной обработке. Рассмотрены и описаны процессы в межэлектродном промежутке только на примере единичного электрического разряда. В тепловых расчетах не учитывается тот факт, что обработка происходит при воздействии множества импульсов. Это в свою очередь приводит к возникновению множества лунок, которые накладываются друг на друга. Процессы в межэлектродном промежутке при движении электрод-инструмента вообще не рассматривались, поэтому трудно предположить, как будут протекать физико-химические процессы в этом случае.

Везде при обработке используются оптимальные режимы обработки, соответствующие конкретным условиям, что далеко не всегда соответствует действительным условиям. Не было предложений по определению рациональных режимов обработки, которые позволили бы производительность обработки.

8 Собственные результаты (имеющиеся и планируемые)

В результате исследования обработки рабочего колеса шламового насоса методом ЭКО была получена модель распространения тепла и тепловых напряжений по заготовке при предложенных в справочных данных оптимальных режимах обработки. По полученным данным планируется построить графики зависимостей шероховатости и точности поверхностей от заданных режимов. Затем планируется провести обратное решение и выйти на рациональные режимы обработки. Это позволит более точно определить необходимые режимы обработки при различных условиях, что, в свою очередь приведет к снижению трудоемкости обработки, а, следовательно – к увеличению производительности при низкой шероховатости и высоком качестве поверхностей.

В результате выполнения данной работы был изучен процесс электроконтактной обработки. Детально рассмотрены все стадии протекания процессов, происходящих в межэлектродном промежутке. Рассмотрены тепловые процессы, протекающие в заготовке, и возникающие при этом тепловые напряжения. Описано их влияние на получаемое качество поверхности.

Далее планируется произвести расчет рациональных режимов электроконтактной обработки. Произвести сравнение шероховатости и качества поверхностей, обработанных ЭКО и лезвийным инструментом. Также привести экономическое сравнение данных видов обработки.

1. Артамонов Б.А., Волков Ю.С., Дрожалова В.И. и др. Электрофизические и электрохимические методы обработки материалов. Учеб. пособие (в 2-х томах). Т.1.Обработка материалов с применением инструмента/Под ред. В.П.Смоленцева. – М.: Высш. шк.,1983. – 247 с., ил.

2. Подураев В.Н. и Камалов В.С. Физико-химические методы обработки. М., "Машиностроение", 1973, 346 с.

3. Исследование температурных напряжений. Сб.статей под ред. Пригоровского Н.И. «Наука», М., 1972.

4. Г.Паркус. Неустановившиеся температурные напряжения. М., Физматгиз, 1963., 252.

5. Бакши, Оскар Александрович. Напряжения и коробление при сварке. Москва-Свердловск, Машгиз, 1961.

6. Красюк Г.А. О физических процессах, лежащих в основе электрических методов обработки металлов. Сб. "Электрические методы обработки металлов", М., Машгиз, 1967, №1, с. 21-28.

7. Размерная электрическая обработка металлов/Артамонов Б.А., Вишницкий А.Л., Волков Ю.С. и др. М., 1978.

8. Федосеев О.Б. О переходных процессах при разрушении поверхности тела потоком тепла//Физика и химия обработки металлов. 1985. №1. С. 47-50.

9. Сегерлинд Л. Применение метода конечных элементов/Пер. с англ. М.: Мир, 1999. 392 с.

10. Электрофизические и электрохимические методы обработка материалов. Ставицкий И.Б., к.т.н., доцент. МГТУ им.Н.Э.Баумана.М. - 2004

www.techno.edu.ru:16000/db/msg/15634.html

11. Киселев М.Г., Ляшук Ю.Ф., Габец В.Л. Издательство: УП "Технопринт" 2004 г. 111 стр.

book.offtop.ru/un/153701

12. Игорь Пирогов, Владимир Пирогов, Андрей Степанов, Алексей Магас. Стратегия современного производства на базе системы T-FLEX ЧПУ.АО "Топ Системы". 2006.

www.vip-istok.ru/ensys/Inf/Publikacii/Po_TFlex_ChPU/Strateg_Sovrem_Proizv.shtml

13. Владислав Кириленко Техтран Электроэрозионная обработка. Новые решения 2002

www.cadmaster.ru/articles/16_tehtran.cfm

14. Юрий Елисеев, Алексей Митрофанов, Вадим Рогов, Геннадий Сычков. Электроэрозионная и электрохимическая обработка при производстве деталей ГДТ. ФГУП "ММПП "Салют". 2005.

engine.avias.com/issues/26/page42.html

15. Новый старый метод/Евгений Дряхлов.//Оборудование. Рынок, предложение, Цены.№05(77).

www.ufastanki.ru/articles.php?sid=&l=ru&f=n&ar=6

16.Вырезка сложных деталей (волновых редукторов с промежуточными звеньями) на электроэрозионных станках. Трудный опыт внедрения/Хохряков Б.Г//г. Томск., "Двигатель" №4/2001.

www.sodick-euro.ru/Russian/partners_article_3.htm

Вводная часть

1. Введение. Обоснование актуальности

2. Цели и задачи работы

3. Предполагаемая научная новизна

Основная часть

4 Разновидности электрофизических и электрохимических методов обработки

4.1 Описание процесса электроконтактной обработки

4.2 Сущность электроконтактной обработки

4.3 Рабочие среды

4.4 Применяемые электрод – инструменты

5 Планируемый практический результат

6 Обзор существующих исследований и разработок

7 Перечень нерешенных проблем, задач, вопросов

Заключительная часть

8 Собственные результаты (имеющиеся и планируемые)

9 Заключение

10 Литература

| Автобиография | Перечень ссылок | Отчет о поиске | Электронная библиотека | Индивидуальное задание |