eng | укр

ВВЕДЕНИЕ

Современные поточные

технологические и автоматизированные линии, межцеховой и внутрицеховой

транспорт требуют применения разнообразных типов подъемно-транспортных

механизмов, обеспечивающих непрерывность и цикличность производственных

процессов. Именно поэтому подъемно-транспортное оборудование в настоящее время

играет решающую роль в эффективности современного производства. Вот почему к

надежности и долговечности механизмов предъявляют особые требования.

Современные высокопроизводительные грузоподъемные и транспортные машины,

работающие с большими скоростями и обладающие высокой грузоподъемностью,

нуждаются в тщательном уходе, особенно в узлах с трущимися поверхностями.

АКТУАЛЬНОСТЬ ТЕМЫ

На металлургических заводах

основным транспортным средством является мостовой кран, у которого механизмы

передвижения подвергаются большим нагрузкам. Основным недостатком этого

является: быстрый износ и выход из строя вращающихся частей, особенно

подшипников качения. Для ремонта данного узла требуется останавливать работу крана, что

ведет к остановке технологического процесса и простоя производства.

ЦЕЛЬ И ЗАДАЧИ

Данную проблему можно решить

заменив подшипники качения на подшипники скольжения, что приведет к повышению

долговечности механизма перемещения и даст экономический эффект в плане

обслуживания и замены узлов перемещения.

Цель и задачи исследования:

Цель - повышение долговечности

подшипниковых узлов механизма перемещения мостовых кранов.

Поставленная цель может быть

достигнута реализацией следующих частных задач:

- анализ существующих подшипников

скольжения;

- определение долговечности

разрабатываемого подшипникового узла с применением подшипников содержащие

фторопластовые материалы;

- определение экономической

эффективности от применения подшипниковых узлов нового технического уровня.

ПРАКТИЧЕСКАЯ ЦЕННОСТЬ

Необходимость

обеспечения работоспособности различных устройств при экстремальных

температурах и при наличии больших нагрузок стимулирует широкое промышленное

освоение самосмазывающихся радиальных сферических шарнирных подшипников

(СРСШП).

В

отличие от металлических шарниров, использующихся со смазочным материалом,

самосмазывающиеся шарниры выполняют главным образом из антифрикционных

материалов типа металлофторопласта и тканевых материалов с фторопластовым

волокном. Самосмазывающиеся материалы имеют в своей основе, как правило,

политетрафторэтилен (фторопласт-4 с различными наполнителями). Износостойкость

и пониженное значение сил трения при использовании металлофторопластового

материала обеспечивается трением фторопласта, высокая прочность достигается за

счет стальной основы, быстрый отвод тепла при трении имеет место благодаря

применению пористого слоя бронзового спеченного каркаса. Основные критерии

работоспособности СРСШП можно выразить исходя из ограничений по температурам [t1] ≤

t ≤ [t2],

средним давлениям pk ≤

[pk], интенсивностям изнашивания Jh

≤

[Jh], моментам сопротивления

(трения) M < [M].

ОБЗОР И АНАЛИЗ ЛИТЕРАТУРЫ

Нагруженность шарнира характеризуется отношением приложенной нагрузки к площади

проекции опорной поверхности на плоскость, перпендикулярную направлению

действия внешней нагрузки, - средним (условным) давлением:

Pk= , (1.1) , (1.1)

где N – эквивалентная

радиальная (нормальная) нагрузка;

dсф = d1 – диаметр сферического

подшипника (d1 – диаметр

внутреннего

кольца); b – длина подшипника

(верхнего кольца) (рис.1.1).

В действительности среднее и тем более максимальное контактное давление будут

превосходить рассчитанное по вышеуказанному уравнению.

Определение напряженного состояния в месте

силового контакта СРСШП, размеров площадки контакта, максимального давления и

величины сближения соприкасающихся тел для указанных композиционных материалов

представляет сложную задачу, которую необходимо решать, сочетая расчетные

методы со специально поставленными экспериментами.

Рисунок 1.1.- Самосмазывающийся

радиальный сферический шарнирный подшипник.

(анимация: 7 кадров, 7 повторений, размер 77x146, 7,14КБт).

Эквивалентную нагрузку на подшипник N,

учитывающую одновременное действие радиальной Nr

и

осевой Na нагрузок можно определить по

формуле:

N=Nr ,

(1.2) ,

(1.2)

По условиям нормальной эксплуатации желательно, чтобы отношение осевой нагрузки

к радиальной не превышало 0,6. Если в период одного качания (полуцикла)

нагрузка на подшипник изменяется от Nmin

до

Nmax, то эквивалентную нагрузку

найдем из выражения:

N= . (1.3) . (1.3)

Статическая несущая способность (контактное давление) для неподвижных

(малоподвижных) СРСШП определяются из условия отсутствия остаточных деформаций

и разрушения антифрикционных элементов (колец), ее значение не превышает

обычно 250 МПа. При вибрационных воздействиях и изменении направления нагрузки

допустимые средние давления следует уменьшать в 2-10 раз.

Динамические

характеристики в подшипнике

Число ожидаемых циклов качаний (колебаний) n∑,

приходящееся на полный цикл (угол 2β) (рис.1.2), определяется по формулам:

n∑= или n∑= или n∑= , (1.4) , (1.4)

где S – путь трения скольжения, см; υ – число колебаний

(полных циклов) в минуту, мин-1; υs – средняя скорость

скольжения, см/с; [h]

– допустимый износ, см; Jh – средняя интенсивность изнашивания трущихся

материалов в предполагаемых условиях эксплуатации шарнирных подпятников.

Рисунок

1.2.- Кинематическая схема.

Выразим

интенсивность изнашивания по пути трения скольжения S и по

времени τ зависимостями:

; ;  (1.5) (1.5)

где h – износ; Jh – интенсивность

изнашивания (по пути трения);

Jhτ – интенсивность

изнашивания (по времени).

Время работы шарнира выразим

зависимостями:

(мин); (мин);  (час). (1.6) (час). (1.6)

Используя параметры интенсивности изнашивания материала и допустимого износа,

найдем ожидаемое время работы:

(час).

(1.7) (час).

(1.7)

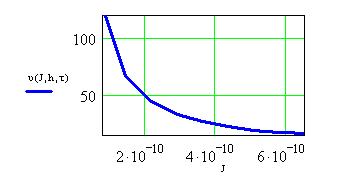

Среднюю скорость скольжения (см/с) в

контакте трущихся колец определим по формуле:

Vs= 2,9 10-5 dсфβυ,

(1.8)

где dсф – диаметр сферы, мм;

β – угол качания, град;

При

выражении скорости скольжения в м/мин имеем:

Vs= 1,74

10-5 dсф β

υ.

Допускаемый

износ металлофторопластового материала

Надежное прогнозирование долговечности шарнира главным образом зависит от

правильного определения интенсивности изнашивания материалов  в ожидаемых условиях

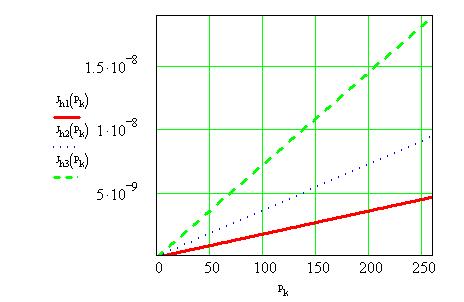

эксплуатации. В целях предварительной ориентации на рис. . . дана область,

которая приблизительно характеризует значение в ожидаемых условиях

эксплуатации. В целях предварительной ориентации на рис. . . дана область,

которая приблизительно характеризует значение  и ее зависимость от главного

фактора – среднего давления. В реальных условиях эксплуатации самосмазывающихся

шарнирных подшипников интенсивность изнашивания изменяется приблизительно в

диапазоне Jh= 5*10-7 – 10-9. и ее зависимость от главного

фактора – среднего давления. В реальных условиях эксплуатации самосмазывающихся

шарнирных подшипников интенсивность изнашивания изменяется приблизительно в

диапазоне Jh= 5*10-7 – 10-9.

Допустимый

износ для металлофторопластовых материалов составляет

[h]≈0,05-0,2 мм.

Коэффициент трения скольжения по экспериментальным данным уменьшается с ростом

среднего давления и температуры и увеличивается с повышением скорости

скольжения. Приближенный расчет коэффициента трения скольжения можно

осуществить по формуле:

(1.9) (1.9)

Коэффициент трения скольжения обычно измеряют в диапазоне f=0.025 –

0.35.

РАЗРАБОТКИ ПО ТЕМЕ

Рисунок 1.3.- Зависимость

интенсивности изнашивания

фторопластового слоя от

среднего давления.

Рисунок 1.4.- Зависимость

скорости скольжения от

среднего давления.

ВЫВОДЫ

На основе выполненного

расчета можно сформулировать следующие выводы:

1.

Наиболее

благоприятную совокупность свойств имеют так называемые металлофторопластовые

подшипники, состоящие из прочной конструкционной основы, пористого слоя

антифрикционного сплава (бронзы), пропитанного смесью фторопласта с наполнителем,

тонкого поверхностного слоя такого же состава.

2.

При нагрузке Pk=246 МПа, что соответствует нагрузке

на подшипниковый узел мостового крана грузоподъемностью 250т., для годовой

эксплуатации при максимальном истирании фторопластового слоя h=0,2мм, интенсивность изнашивания

находится в допустимых пределах Jh= - -  и равна Jh= и равна Jh= . .

3.

При полученном

значении скорости скольжения Vs=0,204 см/с коэффициент трения равен f=0,204, что находится в диапазоне коэффициента трения

скольжения f=0,025 – 0,35.

ПЕРСПЕКТИВЫ ДАЛЬНЕЙШИХ ИССЛЕДОВАНИЙ

Исследовать

показатели металлических и не металлических подшипников. По грузоподъемности

крана выбрать оптимальные параметры подшипника. Разработать новый узел

передвижения крана.

СПИСОК ЛИТЕРАТУРЫ

1. Воронков Б.Д. «Подшипники сухого трения».М.:Машиностроение,1968,140с.

2. Трение, изнашивания и

смазка : Справочник. В 2-х кн./Под. ред. И. В. Крагельского, В.В.

Алисина. – М.: Машиностроение, 1978 – кн. 400с., ил. В пер.

3. Расчеты грузоподъемных и

транспортирующих машин. Иванченко Ф.К. и др. Издательское

объединение «Вища школа», 1975, 520с.

4.

Семенов А.П., Савицкий Ю.Э. «Металлофторопластовые подшипники». М.:Машиностроение,1976,192с.

5.

Черенкевич Л.В., Меркулов Ю.Э. «Фторопластовые подшипники работающие без смазки»,ЛДТП,1959,31с.

6. Гаевик Д.Т. «Подшипниковые опоры современных машин».М.:Машиностроение,1985. - 248с.,ил.

наверх

|