Введение:

Удаление серы из передельного чугуна стало важным требованием при производстве стали. Цель этих требований – максимально возможное удаление серы.

Для Украины десульфурация чугуна приобрела особую актуальность в связи с высоким содержанием серы в украинских коксующихся углях и как следствие в коксе и передельном чугуне.

Несмотря на это, в последние годы число работоспособных отделений внедоменной десульфурации чугуна (ОДЧ) на предприятиях существенно сократилось. К настоящему времени реально действующие мощности сохранились только в ОАО "Металлургический комбинат "Азовсталь", ОАО "Мариупольский металлургический комбинат им. Ильича" и на "Mittal Steel Кривой Рог". Поэтому можно ожидать, что строительство или реконструкция ОДЧ в ближайшее время будут актуальными для многих заводов. Одним из таких заводов является ЗАО «Донецксталь–МЗ»

Целью работы стало разработка и обоснование технологии внепечного рафинирования чугуна в условиях ЗАО "Донецксталь"–металлургический завод".

Анализируется существующее положение в технологии десульфурации чугуна, а именно:

обработка чугуна смесями (известь, известняк, сода, шлаки, карбид кальция)

обработка чугуна магнием (проволока, гранулированный, слитковый)

Постановка задачи:

1. Разработать теоретическую базу комплексной технологии десульфурации

2. Разработать комплексную технологию десульфурации применительно к условиям ЗАО "Донецксталь" - металлургический завод" при соблюдении следующих условий:

• Технология должна быть ресурсосберегающая

• Технология должна быть максимально экологически чистой

Обзорная часть:

В настоящее время наиболее распространёнными в мировой практике десульфурации чугуна являются следующие.

Десульфурация чугуна в ковшах торпедного типа. Вдувание в ковши представляется наиболее привлекательным, поскольку позволило бы увязать обработку с транспортным перемещением чугуна. При этом его температура на 30 - 50 °С выше, чем в последующих ковшах после перелива. Однако лишь в отдельных случаях удается преодолеть проблему удаления образующегося в процессе десульфурации шлака.

Десульфурация чугуна в заливочных ковшах. Эта обработка получила широкое распространение по многим очевидным причинам. Можно удалять серу до желаемых значений, скачать образующийся шлак.

Десульфурация чугуна в чугуновозных ковшах.

Десульфурация на жёлобе печи. В лещади желоба устанавливается пористый огнеупорный блок с подачей газа для интенсификации перемешивания металла и шлака, для слива которых в устройстве были два специальных отверстия. Опыты показали, что использование 1,5-2 % шлаковой смеси от массы обрабатываемого чугуна обеспечивает формирование жидкоподвижного высокоосновного маложелезистого шлака с высокой десульфурирующей способностью. К числу недостатков таких шлаковых смесей нужно также отнести необходимость использования в значительных количествах дефицитных материалов: окислителя (натриевой селитры) и разжижителя (плавикового шпата, криолита и др.). В качестве основных десульфураторов в мире применяют следующие:

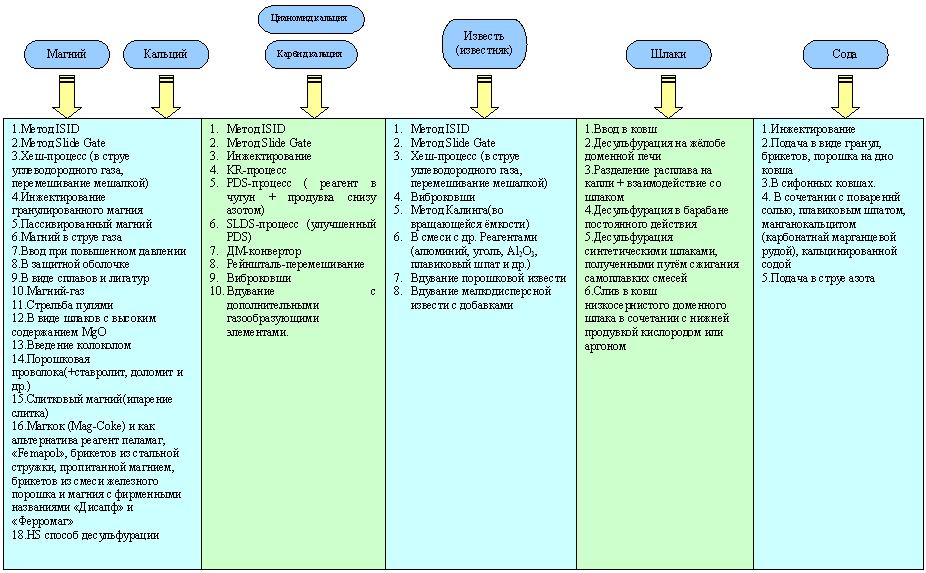

Карбид кальция, сода, синтетические шлаки, шлаки внепечной обработки стали, известь(известняк), магний и кальций, цианомид кальция

В качестве добавок к десульфураторам:

Алюминий, криолит, плавиковый шпат, кальцинированная сода, углеводороды, нифелин-сиенит, алюминат кальция, углекислый натрий, альмамет

Также используют различного рода порошковые проволоки с наполнителями (ставролит, доломит, магний, карбид кальция, алюминий и т.д.)

Каждой выделенной группе способов обработки соответствуют определенные методы ввода реагентов в расплав чугуна:

• подача в поток на выпускном желобе доменной печи с дополнительным перемешиванием или без него;

• загрузка в ковш на дно или на струю с дополнительным перемешиванием или без него;

• вдувание порошков сверху через погружаемую в жидкий металл фурму или снизу через днище;

• ввод в испарительную камеру погружной фурмы;

• порционная обработка в миксерных, чугуновозных и заливочных ковшах, в агрегатах, в реакторах с электроподогревом и авторафинированием.

В зависимости от конкретной задачи выбираются место и масштабы внепечной обработки, вид реагентов и способы их ввода в расплав чугуна. В условиях отечественной металлургии сооружаемые установки внепечной десульфурации в большинстве случаев имеют многоцелевое назначение и обеспечивают параллельное решение нескольких задач. При этом в качестве используется лишь магний. За рубежом известно много примеров использования внепечной десульфурации для решения лишь одной задач с применением в качестве реагента, кроме магния, извести, соды, карбида кальция, цианомида кальция и т.д.

Рисунок 1- Основные способы подачи реагентов в расплав

• При сложившемся на этот период времени соотношении цен на десульфураторы применение магния для глубокой десульфурации связано с меньшими затратами, чем использование карбида кальция, извести и кальцинированной соды. Основные выводы работ не подвергаются сомнению до настоящего времени, несмотря на происшедший в 90-х годах переход на мировые рыночные цены и рост стоимости магния.

• Так, среди проанализированных наилучшие результаты можно выделить именно при вдувании магния в заливочные ковши (в смеси с известью или гранулированный в струе газа-носителя), а также обработке расплава порошковой проволокой (степень десульфурации 60-80%).

• Перенос процесса десульфурации из доменных в заливочные ковши обеспечивает более эффективные условия усвоения магния и прочих реагентов (уменьшается расход реагента, повышается степень его усвоения). Обработка в заливочных ковшах сопряжена с меньшими капитальными затратами на сооружение объектов

• Наименее затратным является использование для десульфурации извести. Однако эта технология обеспечивает десульфурацию лишь в ограниченных пределах, уменьшая исходное содержание серы в чугуне только в 5 раз, что иногда бывает недостаточно. Но значительный расход извести приводит к большим потерям тепла. Например, метод Калинга непригоден именно по этим причинам.

• Процессы десульфурации содой имеет как этот недостаток, так и высокую стоимость, а также её высокое испарение, необходимость очистки газов, большой расход.

• Процессы десульфурации карбидом кальция, получившие заметное распространение за рубежом в 70-80-х годах, при существующих в Украине ценах нецелесообразны. Необходимы специальные меры безопасности при обработке чугуна, хранении шлака.

• Процессы десульфурации чугуна кусковым магнием с его пассивацией 4 и гранулированным магнием 5, получившие особенно заметное распространение в Украине, по удельным затратам практически не отличаются между собой.

• Использование проволоки, наполненной магниевым сплавом приближаются к ним.

• Технология десульфурации известью чугуна, раскисленного алюминием дает более низкие удельные затраты, чем остальные технологии

• Одной из альтернатив использованию магния может быть кальций.

• Альтернативно можно использовать магнезит, но эти процессы слабо изучены и мало эффективны

Рисунок 2 - Десульфурация чугуна в ковше

Результаты анализа свидетельствуют о том, что при десульфурации больших масс чугуна предпочтение должно быть отдано традиционной технологии, основанной на подаче магния в потоке транспортирующего газа через погружаемые в расплав фурмы.

Таким образом технология должна предусматривать: Рисунок 3 - Предлагаемая схема десульфурации чугуна

- обработку на жёлобе ДП

- обработку в чугуновозных ковшах

- обработку в заливочных ковшах

- организацию рециклинга рафинировочного шлака с этапов обработки чугуна

Заключение:

В процессе выполнения магистерской работы планируются теоретические расчеты (использование доменного шлака и различных добавок, максимально возможной доли вторично использованного шлака, основных параметров рециклинга отработанного шлака, использования магния) и практические эксперименты

Экспериментальная часть состоит из:

1.1 Эксперименты с добавками к доменному шлаку различных веществ

1.2 Эксперименты по рафинированию использованного шлака

В настоящее время часть уже проработана, остальная в стадии разработки.

Многочисленными исследованиями показано, что внепечная десульфурация чугуна экономически оправдана при всех вариантах ее применения.

На основании богатого опыта использования в промышленных условиях различных способов внепечного рафинирования можно определить следующие задачи повышения эффективности внепечной обработки чугуна:

1. снижение затрат на реагент путем выбора дешевых, но эффективных реагентов;

2. повышение степени использования реагентов для очистки металла от нежелательных примесей;

3. увеличение стойкости погружных фурм и других устройств для ввода реагентов в расплав;

4. повышение уровня механизации работ, автоматизации управления процессом и его контроля на установках рафинирования;

5. организация скачивания шлака из ковшей и других емкостей после обработки металла;

6. выбор рациональных масштабов и глубины рафинирования металла;

7. рациональное использование рафинированного чугуна в качестве

шихтового материала в сталеплавильных агрегатах.

Литература:

1. Т. Уитервегер. Влияние режима эксплуатации доменной печи на содержание в чугуне серы, фосфора, кремния. /VI Международный симпозиум по десульфурации чугуна и стали.

2. А. Фрейссмут. Десульфурация передельного чугуна. Состояние техники и переспектива развития./ VIII Международный симпозиум по десульфурации чугуна и стали.

3. Ковалёв Г.М. Внепечная обработка металлов. Донецк, ДНТУ

4. Воронова Н.А. Десульфуруция чугуна магнием

5. Мачикин В.И., Зборщик А.М. Повышение качества цветных металлов.

6. Ф. Ламдерль, Р. Шварценбруннер. Развитие процессов десульфурации чугуна на Фест-Альпине Шталь Линц./ VIII Международный симпозиум по десульфурации чугуна и стали.

7. Е.К Бородулин. Производство десульфураторов и концепция снабжения ими металлургических предприятий. /VIII Международный симпозиум по десульфурации чугуна и стали.

8. Внедомененая десульфурация чугуна / Н.И. Красавцев, Ю.А. Корнееев, В.И. Мачикин, К.: Техника, 1975. – 119с.

9. Koros P. Review of existing techniques for desulphurization of hot metal or so many process // Iron and steelmaking. 1983, v.10.-7.-P.23, 25-29

10. Bernsmann G., Kuppersbasch H. Entschwefeln von Roheisen mit hohen Schwefelgehalten mit Calcium-Carbid und Magnesiumgemischen // Stahl und Eisen, 1985. - №11.-S.49-53.

11. Шевченко А.Ф., Двоскин Б.В., Вергун А.С. Изучение процесса десульфурации чугуна вдуванием различных магниевых реагентов в промышленных условиях // Черная металлургия . Бюл., 1999.- №4-3.- с.46-48

12. Сарычев В.Ф., Носов С.К., Слонин А.И. Десульфурация чугуна в конверторном цехе АО «ММК» // Тр. III-го конгресса сталеплавильщиков. – М.: Черметинформация, 1996.-с.219-221

13. Шевченко А.Ф. Выбор оптимального процесса рафинирования жидкого чугуна реагентами на основе магния // Металлургическая и горнорудная промышленность. – 1997. №4.

14. Шевченко А.Ф. Закономерности процесса управляемого ввода и усвоения магния расплавом при внепечной обработке чугуна // Черная металлургия. – 19998. с.3-6

15. Дюдкин Д.А., Киселенко В.В., Онищук В.П. Внепечная десульфурация чугуна порошковой магнийсодержащей проволокой // Сталь, 1998. №5. – с.16-18

16. Зборщик А.М. Анализ и исследование десульфурации чугуна магнием //Металлургия и горнорудная промышленность 2001/6

17. Зборщик А.М. Порошковая проволока для глубокой десульфурации чугуна магниевыми реагентами. Труды ДНТУ. Металлургия 1999/14

18. Зборщик А.М. Влияние параметров газа на эффективность десульфурации чугуна //Сталь 2003/7

19. Зборщик А.М. Десульфурация чугуна инжектированием магния через испарительные фурмы// Металл и литьё 1-2/2003

20. Зборщик А.М. Порошковая проволока для глубокой десульфурации чугуна магниевыми реагентами

21. Поживанов Внепечная обработка чугуна.

22. Зборщик А.М., Цупрун А.Ю. Рациональные технологии десульфурации чугуна в условиях современной Украины// Сталь, №8, 2002

23. Шевченко А.Ф., Двоскин Б.В. и др. Процесс особо глубокой десульфурации чугуна вдуванием магния в условиях крупнопромышленного производства стали// Металл и литьё Украины, №1, 2006

24. Зборщик А.М. Анализ эффективности десульфурации чугуна в 350-тонных заливочных ковшах// Известия вузов: ЧМ, №5, 2002

25. Шевченко А.Ф., Двоскин Б.В., Лю Дун Ие Аппаратурно-технологический комплекс нового поколения десульфурации чугуна в заливочных ковшах вдувание гранулированного магния// Сталь, №8, 2003

ДонНТУ> Портал магистров ДонНТУ> | Библиотека | Ссылки | Отчет о поиске | Индивидуальное задание