Влияние контролируемой прокатки и дальнейшей термической обработки на структуру и свойство стали 13Г1С-У

В.П. Горбатенко, А.В. Лукин, Д.В. Гриненко

В наше время при производстве труб большого диаметра широко применяется низкоуглеродистые низколегированные стали, которые благодаря прокатки по контролируемым режимам получают высокий уровень механических свойств. Вместе с этим, остается широко распространенной горячая прокатка трубных сталей с дальнейшей нормализацией или термическим улучшением. В некоторых случаях термическая обработка является способом исправления недостатков структуры и повышает выход готового металла после контролируемой прокатки.

Поэтому целью данной работы является исследование структуры и свойств низколегированной трубной стали 13Г1С-У после контролируемой прокатки и термической обработки.

Объектом исследования есть лист толщиной 15,4 мм и 12,4 мм со стали 13Г1С-У, изготовленные в условиях ООО «Азовсталь» по технологии контролируемой прокатки с окончанием деформации при температуре 720-730 0С. Химический состав стали: 0,14 %С; 1,62 % Mn; 0,50 % Si; 0,005 % S; 0,021 % P; 0,018 % Ti; 0,035 % Al; 0,005 % V, 0,01 % Nb; 0,010 % N2.

На листах изучали структуру и свойства в «голове» листа и в середине длины листа. Термическую обработку проводили по следующим режимам: температура аустенитизация – 900-920 0С; время выдержки по всем режимам 20 мин.; охлаждение при нормализации проводили на воздухе, при полном отжиге – с печью, при закалке – в воде; температура нагрева при релаксационном отжиге – 500 и 600 0С (охлаждение с печью), а при высоком отпуске после закалки -550 и 620 0С.

После контролируемой прокатки стали 13ГС-У с окончанием деформации при 720-730 0С в листах толщиной 15,4 мм прочность меньше, а пластичность больше (табл. 1) нежили в листах толщиной 12,4 мм, тогда как показатели ударной вязкости KCU и KCV имеют близкие значения. Структура стали – феррито-перлитная с ярко выраженной полосчатостью. Вблизи поверхности листа наблюдается ориентированная структура в направлении течения металла бес четких полос. На расстоянии 1 мм от поверхности уже наблюдается полосчатая структура.

| Толщина листов, мм | σuts, Н/мм2 | σy.l, Н/мм2 | δ2, % | KCV-20, Дж/см2 | KCV-60, Дж/см2 | KCU-60, Дж/см2 |

| 15,4 | 604 | 510 | 40,0 | 142 | 111 | 148 |

| 12,4 | 622 | 514 | 35,5 | 141 | 109 | 148 |

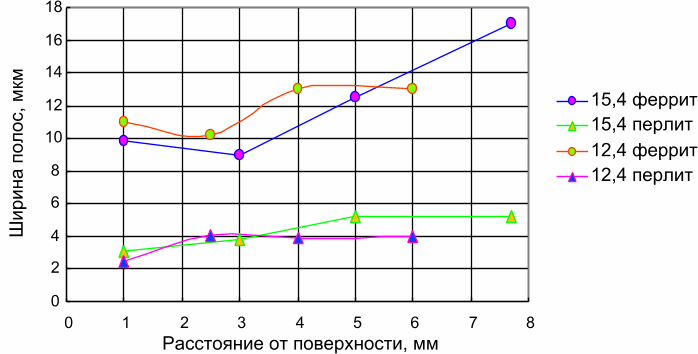

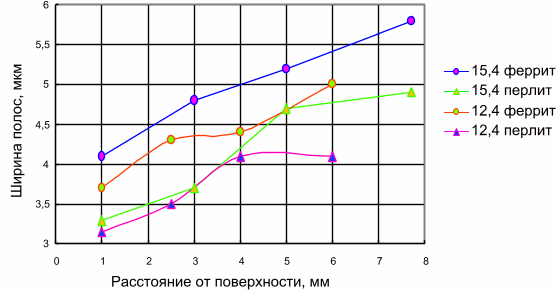

При приближении к осевой зоне ширина полос увеличивается и они становятся практически непрерывными. В осевой зоне листа толщиной 15,4 мм наблюдается ликвационная полоса шириной до 0,3 мм. В листах толщиной 12,4 мм распределение толщины полосы феррита более равномерна нежили в листах толщиной 15,4 мм (рис. 1).

Рисунок 1 – Ширина полос феррита и перлита в «голове» (а) и в середине по длине (б) листа разной товщины

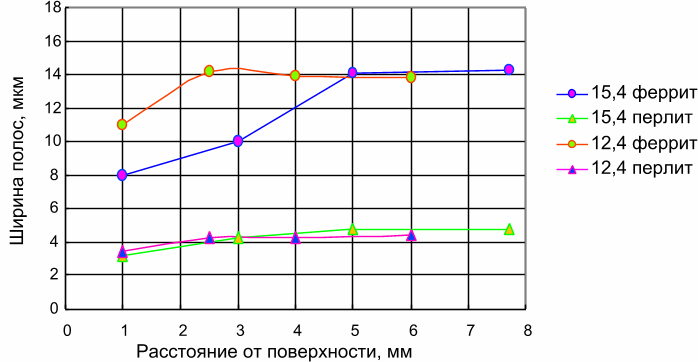

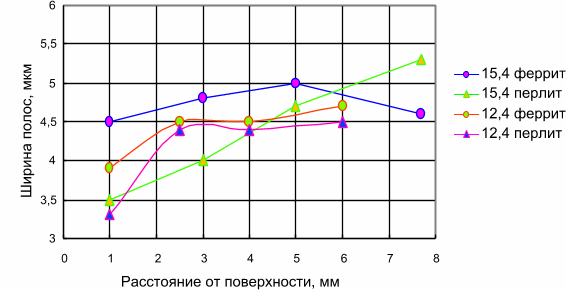

Количество перлитной составляющей в листах разной толщины в поверхностной зоне одинакова: 28% в «голове» и 32% в середине длины листа. Проявляется тенденция увеличения доли перлита в структуре от поверхности до осевой зоны в листах толщиной 15,4 мм. Размер зерна феррита и участков перлита увеличивается в направлении от поверхности до осевой зоны.

Рисунок 2 – Средний размер зерен феррита и участков перлита в «голове» (а) и в середине по длине листа (б) стали 13Г1С-У

В листах толщиной 12,4 мм средний размер структурных составляющих меньше, чем в листах толщиной 15,4 мм. Твердость стали толщиной 15,4 мм увеличивается в направлении от осевой до предповерхностной зоны от 81-83 HRB до 84-87 HRB, а в листах толщиной 12,4 мм она увеличивается в направлении к одной из поверхности от 77-81 HRB до 81-84 HRB.

В данной работе исследуется влияние исходного состояния на структуру и свойства стали после термической обработки. Полный и релакционный отжиг не устраняет структурную полосчатость.

После нормализации, вне зависимости от исходного состояния, структура стали феррито-перлитная с мелким зерном. Полосчатость стали, нормализованной непосредственно после контролируемой прокатки и с предыдущим релаксационным отжигом выявлена достаточно ярко. Предыдущий полный отжиг достаточно заметно уменьшает степень полосчатости нормализованной стали.

В сравнении с состоянием после контролированной прокатки непосредственная нормализация не привела к заметному изменению среднего размера зерен феррита, но он увеличился в среднем на 1,5-2 мкм после нормализации с предыдущим полным и релаксационным отжигом. При этом ширина ферритных полос после нормализации независимо от исходного состояния увеличивается почти в двое, а количество перлита уменьшилось на 2-5%. Независимо от предыдущей обработки нормализация приводит к снижению твердости (табл. 2).

| Вид обработки | Контролируемая прокатка | Нормализация с количеством циклов | Полний отжиг + нормализация | Отжиг при 6000С + норм. | Отжиг при 5000С + норм. | ||

|---|---|---|---|---|---|---|---|

| 1 | 2 | 3 | |||||

| Твердость, НВ | 177 ± 4 | 156 ± 2 | 153 ± 2 | 148 ± 3 | 150 ± 2 | 154 ± 3 | 154 ± 2 |

Увеличение количества циклов нормализации на образцах после контролируемой прокатки приводит к небольшому увеличению размера феррита и участков перлита, уменьшение количество перлита в структуре, снижение твердости и устранение ликвационной полосы. Полосатая структура стали не устраняется в результате нормализации с 1-3 циклами, но увеличение циклов фазовой перекристаллизации приводит к формированию более «разорванных» полос перлита.

Закалку образцов проводили с межкритического интервала температур (800-8700С) и с однофазной аустенитной области. Закалка с двухфазной области введет к сохранению структуры остаточного феррита. В образцах без предыдущей термообработки после закалки от 8000С наблюдается некоторая полосчатость структуры, которая уменьшается с повышением температуры закалки до 8700С.

После закалки от 9200С структура стали состоит из бейнита и мартенсита. При закалки от 8000С сталь, без предыдущей термообработки и с предыдущим релаксационным отжигом, имеет одинаковую твердость, при этом твердость образцов с предыдущим полным отжигом была меньшей (табл.3). Повышение температуры закалки с 800-9200С влияет на увеличению твердости.

| Исходное состояние | Твердость стали, НВ | |||

|---|---|---|---|---|

| Исходное состояние | Закалка от температуры: | |||

| 800 ± 10 0С | 870 ± 10 0С | 920 ± 10 0С | ||

| Контролируемая прокатка | 196 ± 4 | 295 ± 2 | 299 ± 3 | 343 ± 4 |

| Full Полный отжиг | 187 ± 2 | 267 ± 3 | 321 ± 4 | 354 ± 4 |

| Отжиг при 600 0С | 185 ± 3 | 295 ± 3 | 306 ± 2 | 372 ± 1 |

При закалке от 920 0С сталь после предыдущего полного отжига имеет твердость больше, чем сталь бес предыдущей термообработки (также как и при закалке от (870 ± 100С)), а наибольшую твердость имеет сталь с предыдущим релаксационным отжигом. После отпуска закаленных образцов структура стали , закаленная от 920 0С , состоит из сорбита отпуска. После отпуска как при 5500С так и при 6200С наибольшую твердость имеет сталь с предыдущим полным отжигом, а наименьшую – с предыдущим релаксационным отжигом, что может свидетельствовать про большую ее склонность в таком положении к разупрочнению при отпуске.

Таким образом, условия предыдущей деформационно-термической обработки могут существенно влиять на структуру и свойства стали после термической обработке в связи с проявлениями структурной наследственностью, как при сдвиговых так и при диффузионных полиморфных превращениях.