Вплив контрольованої прокатки та подальшої термічної обробки на структуру та властивості сталі 13Г1С-У

В.П. Горбатенко, О.В. Лукін, Д.В. Гриненко

Було проведено дослідження анізотропії структури та властивостей трубної сталі у листах різної товщини. Вивчено вплив вихідного стану на структуру і твердість сталі після термічної обробки з реалізацією як зсувних, так і дифузійних фазових перетворень. Встановлено, що навіть потрійна нормалізація не усуває структурну смугастість

У даний час при виробництві труб великого діаметру широко використовуються низьковуглецеві низьколеговані сталі, які завдяки прокатці за контрольованими режимами отримують високий рівень механічних властивостей. Поряд з цим, залишається широко розповсюдженою гаряча прокатка трубних сталей з подальшою нормалізацією або термічним покращенням. У деяких випадках термічна обробка є засобом виправлення недоліків структури і підвищення виходу годного металу після контрольованої прокатки.

Тому метою даної роботи є дослідження структури та властивостей низьколегованої трубної сталі 13Г1С-У після контрольованої прокатки і термічної обробки.

Об’єктом досліджень є листи товщиною 15,4 мм і 12,4 мм зі сталі 13Г1С-У, виготовлені в умовах ВАТ “МК Азовсталь” за технологією контрольованої прокатки із закінченням деформації при температурі 720-730 0С. Хімічний склад сталі: 0,14 %С; 1,62 % Mn; 0,50 % Si; 0,005 % S; 0,021 % P; 0,018 % Ti; 0,035 % Al; 0,005 % V, 0,01 % Nb; 0,010 % N2.

На листах вивчали структуру та властивості у “голові” листа та посередині довжини листа. Термічну обробку проводили за наступними режимами: температура аустенитизації – 900-920 0С; тривалість витримки за всіма режимами – 20 хв.; охолодження при нормалізації проводили на повітрі, при повному відпалу – з піччю, при гартуванні – у воді; температура нагріву при релаксаційному відпалі – 500 та 600 0С (охолодження з піччю), а при високому відпуску після гартування – 550 та 620 0С (охолодження на повітрі).

Після контрольованої прокатки сталі 13Г1С-У із закінченням деформації при 720-730 0С у листах товщиною 15,4 мм міцність менше, а пластичність більше (табл. 1) ніж у листах товщиною 12,4 мм, тоді як показники ударної в’язкісті KCV і KCU мають близькі значеня.

Структура сталі є ферито-перлітною з яскраво виявленою смугастістю. Поблизу поверхні листа спостерігається орієнтування структури у напрямку течиї металу без чітких смуг. На відстані ~ 1мм від поверхні вже спостерігається смугаста структура.

| Товщина листів, мм, mm | σuts, Н/мм2 | σy.l, Н/мм2 | δ2, % | KCV-20, Дж/см2 | KCV-60, Дж/см2 | KCU-60, Дж/см2 |

| 15,4 | 604 | 510 | 40,0 | 142 | 111 | 148 |

| 12,4 | 622 | 514 | 35,5 | 141 | 109 | 148 |

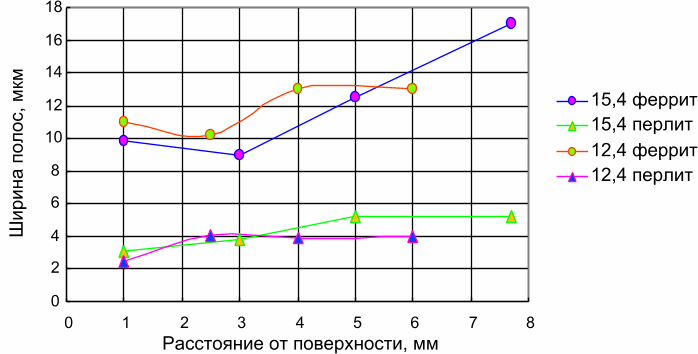

При наближені до вісьової зони ширина смуг збільшується і вони стають практично безперервними. У вісьовій зоні листів товщиною 15,4 мм спостерігається лікваційна смуга шириною до 0,3 мм. У листах товщиною 12,4 мм розподіл товщини смуг фериту більш рівномірний ніж у листах товщиною 15,4 мм (рис. 1).

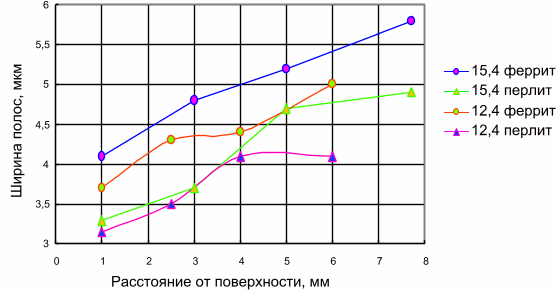

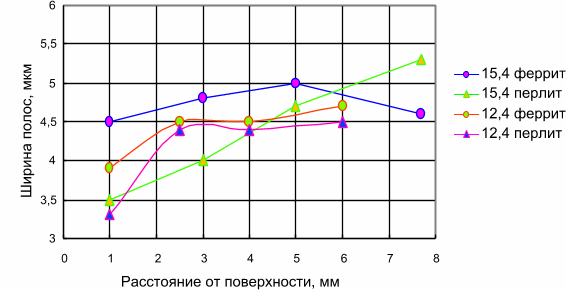

Рисунок 1 – Ширина смуг фериту і перліту у «голові» (а) і у середині по довжині (б) листів різної товщини

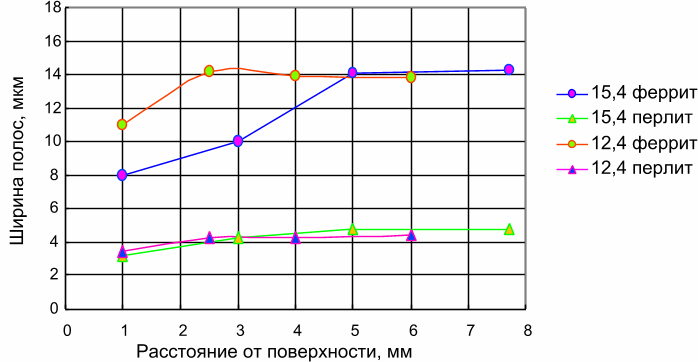

Кількість перлітної складової у листах обох товщин у приповерхневій зоні однакова: 28% у «голові» і 32% у середині по довжині листа. Проявляється тенденція збільшення долі перліту в структурі від поверхні до вісьової зони листів товщиною 15,4 мм. Розміри зерен фериту і ділянок перліту збільшуються в напрямку від поверхні до вісьової зони (рис. 2).

Рисунок 2 – Середній розмір зерен фериту і ділянок перліту у «голові» (а) і у середині по довжині листа (б) сталі 13Г1С-У

У листах товщиною 12,4 мм середній розмір структурних складових менший, ніж у листах товщиною 15,4 мм. Твердість сталі у листах товщиною 15,4 мм зростає у напрямку від вісьової до приповерхневої зони від 81-83 HRB до84-87 HRB, а у листах товщиною 12,4 мм вона зростає у напрямку до однієї з поверхонь від 77-81 HRB до 81-84 HRB.

У даній роботі досліджували вплив вихідного стану на структуру та властивості сталі після термічної обробки. Повний відпал та релаксаційний відпал не усувають структурну смугастість

Після нормалізації, незалежно від вихідного стану, структура сталі є ферито-перлитною з дрібним зерном. Смугастість сталі, нормалізованої безпосередньо після контрольованої прокатки та з попереднім релаксаційним відпалом виявлена досить яскраво. Попередній повний відпал досить помітно зменшує ступінь смугастості нормалізованої сталі.

У порівнянні зі станом після контрольованої прокатки безпосередня нормалізація не призвела до помітного змінення середнього розміру зерен фериту, але він збільшився у середньому на 1,5 – 2 мкм після нормалізації з попередніми повним та релаксаційним відпалом. При цьому ширина феритних смуг після нормалізації незалежно від вихідного стану збільшується майже у двічі, а кількість перліту зменшилась на 2-5 %. Незалежно від попердньої обробки, нормалізація призводить до зниження твердості (табл. 2).

| Вид обробки | Контрольована прокатка | Нормалізація з кількістю циклів | Повний відпал + нормалізація | Відпал при 6000С + норм. | Відпал при 5000С + норм. | ||

|---|---|---|---|---|---|---|---|

| 1 | 2 | 3 | |||||

| Твердость, НВ | 177 ± 4 | 156 ± 2 | 153 ± 2 | 148 ± 3 | 150 ± 2 | 154 ± 3 | 154 ± 2 |

Збільшення кількості циклів нормалізації на зразках після контрольованої прокатки призводить до невеликого збільшення розмірів зерен фериту і ділянок перліту, зменшення кількості перліту у структурі, зниження твердості та усуванню лікваційної смуги. Смугаста структура сталі не усувається в результаті нормалізації з 1-3 циклами, але збільшення циклів фазової перекристалізації призводить до формування більш "розірваних" смуг перліту.

Гартування зразків проводили з міжкритичного інтервалу температур (800 та 870 0С) та з однофазної аустенітної області. Гартування з двофазної області веде до зберігання у структурі залишкового фериту. У зразках без попердньої термообробки після гартування від 800 0С спостерігається деяка смугастість структури, яка зменшується з підвищенням температури гартування до 870 0С.

Після гартування від 920 0С структура сталі складається з бейніту і мартенсіту. При гартуванні від 800 0С сталь без попередньої термообробки і з попереднім релаксаційним відпалом має однакову твердість, при цьому твердість зразків з попереднім повним відпалом була меншою (табл. 3). Підвищення температури гартування з 800 0С до 920 0С сприяє зростанню твердості .

| Вихідний стан | Твердість сталі, НВ | |||

|---|---|---|---|---|

| Вихідний стан | Гартування від температури: | |||

| 800 ± 10 0С | 870 ± 10 0С | 920 ± 10 0С | ||

| Контрольована прокатка | 196 ± 4 | 295 ± 2 | 299 ± 3 | 343 ± 4 |

| Full Повний відпал | 187 ± 2 | 267 ± 3 | 321 ± 4 | 354 ± 4 |

| Відпал при 600 0С | 185 ± 3 | 295 ± 3 | 306 ± 2 | 372 ± 1 |

При гартуванні від 920 0С сталь після попереднього повного відпалу має більшу твердість ніж сталь без попередньої термічної обробки (так само як і при гартуванні від (870±10) 0С), а найбільшу твердість меє сталь з попереднім релаксаційним відпалом. Після відпуску загартованих зразків структура сталі, загартованої від 920 єС, складається з сорбіту відпуска. Після відпуску як при 550 0С так і при 620 0С найбільшу твердість має сталь з попереднім повним відпалом, а найменшу – з попереднім релаксаційним відпалом, що може свідчити про більшу її схильність у такому стані до знеміцнення при відпусканні.

Таким чином, умови попередньої деформаційно-термічної обробки можуть суттєво впливати на структуру та властивості сталі після термічної обробки у зв’язку з проявами структурної спадкоємності як при зсувних, так і при дифузійний поліморфних перетвореннях.