|

|

|

|

АНГЛИЙСКИЙ |

| Автобиография | Электронная библиотека | Перечень ссылок | Отчет о поиске | Индивидуальное задание |

|

Гурин Сергей Николаевич Донецкий Национальный Технический Университет Механический факультет Специальность: «Механическое оборудование заводов черной металлургии» Тема выпускной работы магистра: «Теоретическое исследование уравновешивающего устройства верхнего валка клети 950 с целью снижения динамических нагрузок в главной линии клети 950» Руководитель: к. т. н., доц. кафедры МОЗЧМ Руденко Владимир Иванович |

АВТОРЕФЕРАТ

АКТУАЛЬНОСТЬ ТЕМЫ

Получение качественного проката требует минимальных нагрузок на рабочие валки. Для этого на обжимных прокатных станах используется гидравлическое уравновешивающее устройство верхнего валка. Оно работает бесшумно и без толчков, имеет небольшие габариты и легко управляемо при работе стана. В процессе работы рабочие валки и шпиндельные устройства испытывают динамические нагрузки. Поэтому при повреждениях, нарушениях режимов эксплуатации гидравлического уравновешивающего устройства появляются дополнительные нагрузки. Эти дополнительные силы можно устранить: путем своевременного технического обслуживания и ремонта гидравлического уравновешивающего устройства; путем исследования и совершенствования конструкции гидравлического уравновешивающего устройства и элементов главной линии клети 950. Поэтому данная тема магистерской работы является актуальной и подлежит дальнейшему исследованию.

ЦЕЛЬ И ЗАДАЧИ ИССЛЕДОВАНИЙ

Цель – снижение динамических нагрузок в главной линии клети 950, повышение долговечности и безотказности работы оборудования.

1. Выполнить теоретическое исследование уравновешивающего устройства и определить параметры силового динамического воздействия на его элементы.

2. Определить параметры двигателя вала шпинделя.

3. Определить усилия и моменты прокатки, действующие на рабочие валки.

4. Разработать конструкцию опор вала шпинделя и определить их места расположения.

5. Разработать рекомендации по совершенствованию конструкции уравновешивающего устройства, обеспечивающей повышение надежности работы оборудования.

ПЛАНИРУЕМЫЙ ПРАКТИЧЕСКИЙ РЕЗУЛЬТАТ

Разработанная конструкция уравновешивающего устройства и опор вала шпинделя с тремя парами роликов обеспечит возможность уменьшения смещения (возникновения эксцентриситета) в пространстве геометрической оси относительно оси вращения вала шпинделя. Это привидет: к уменьшению износа вкладышей универсальных шпиндельных соединений; к снижению ударных нагрузок вала шпинделя об ролики опорных элементов; к снижению дополнительных напряжений во всей технологической линии и повышению надежности работы оборудования.

НАУЧНАЯ НОВИЗНА

1. Приведена методика расчета, разработана конструкция опор вала шпинделя с тремя парами роликов и определены места расположения опор.

2. Разработана усовершенствованная конструкция уравновешивающего устройства и определены параметры силового динамического воздействия на его элементы.

3. Разработана схема гидравлического уравновешивания и диагностирования гидропривода.

ОБЗОР СУЩЕСТВУЮЩИХ ИССЛЕДОВАНИЙ

Исследования, связанные с элементами главной линии клети 950 обжимного стана 950/900 приведены в работах Игнатьева С.Н., Броумана М.Я., Дмитриева В.Д. [3]. Теория и практика производства толстолистовой стали, проблемы прочности рассмотрены в работах Броумана М.Я. [4–6, 8–9]. Вопросы, связанные с теорией пластичности в прокатке рассмотрены в работах Томленова А.Д. [11] и Броумана М.Я [12]. Разработка усовершенствованной конструкции гидравлического уравновешивающего устройства и расчет его элементов приведен в автореферате и электронной библиотеке магистра ДонНТУ Филимошиной Дарьи Викторовны [10,13]. Исследования универсального шпинделя приведены в работах Руденко В.И. и Нижник Н.В. [14–16]. Анализ нестационарных процессов и определение нагрузок в главной линии прокатного стана рассмотрены в работах Руденко В.И. и Нижник Н.В. [17–18].

КРАТКАЯ ХАРАКТЕРИСТИКА ОСНОВНОЙ ЧАСТИ

Чтобы процесс прокатки протекал нормально, валки должны занимать в рабочей клети определенное положение. Для этого в каждой рабочей клети предусмотрены следующие механизмы и устройства:

– вертикальной установки валков (нажимные механизмы);

– осевой установки валков;

– уравновешивание верхнего валка.

Для уравновешивания верхнего валка с подушками применяют устройства: грузовые, гидравлические и пружинные.

Грузовое уравновешивание применяют при перемещении верхнего валка на большую высоту (до 2000 мм на блюмингах и слябингах); конструкция этого устройства проста и оно надежно в эксплуатации. Но ему свойственны следующие недостатки: инерция контргрузов большой массы вызывает динамические нагрузки в системе; невозможно осуществлять перемещение валка независимо от нажимного механизма. В том случае, если перемещение валков и масса уравновешиваемых деталей невелеки (на загатовочных, сортовых, проволочных и листовых двухвалковых и трехвалковых станах) применяют более простое пружинное устройство уравновешивания верхнего валка. Гидравлическое уравновешивание применяют как при большом ходе верхнего валка (на обжимных станах), так и при небольшом растворе валков (на четырехвалковых станах). Оно работает бесшумно и без толчков, имеет небольшие габариты и легкоуправляемо при работе стана. На рисунке 1 приведен общий вид гидравлического устройства для уравновешивания верхнего опорного валка четырехвалкового стана 2500 [1,c.81]. Гидравлический цилиндр 1 расположен наверху рабочей клети и смонтирован в траверсе, соединяющей станины. К верхней части плунжера 2 шарнирно приклеплена траверса 3, к концам которой подвешены две тяги 4.

Рисунок 1 – Гидравлическое устройство для уравновешивания верхнего опорного валка четырехвалкового стана 2500

С этими тягами шарнирно соединены поперечные балки 5, конечные участки которых входят в окна станин и воспринимают вес подушек и валков. У подушек валков при этой системе уравновешивания наверху сделаны Г – образные приливы 6, которыми они опираются на концевые участки поперечных балок. При уравновешивании верхнего опорного валка описанным способом верхний рабочий валок уравновешивается самостоятельными гидравлическими плунжерами, расположенными в подушках нижнего рабочего валка.

На рисунках 2 и 3 приведен общий вид устройства для гидравлического уравновешивания верхних рабочего и опорного валков четырехвалкового стана 1700 [2,c.146]. В этом случае уравновешивание опорных и рабочих валков осуществляется с помощью плунжеров 3, 4, расположенных между подушками опорных 1 и рабочих 2 валков. Гидравлические цилиндры вмонтированы в самих подушках валков.

Рисунок 2 – Гидравлическое устройство для уравновешивания верхних рабочего и опорного валков четырехвалкового стана 1700

Рисунок 3 – Разрез АА и ББ

Рассмотрим схему гидравлического уравновешивания верхнего валка клети 950 обжимного стана 950/900, а также схему диагностирования гидравлического привода. Схемы показаны на рисунке 4 и 5.

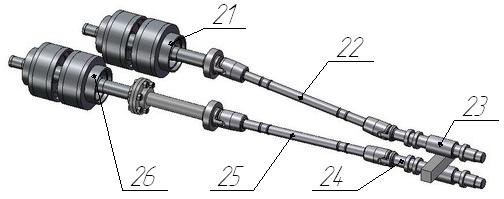

Рабочая жидкость от гидронасоса 1 (обеспечивает непрерывную подачу рабочей жидкости в систему), приводимого в движение электродвигателем 2, под давлением, настроенным напорным гидроклапаном 3 (предохраняет систему от перегрузки, не допуская повышение давления в системе выше максимального заданного уровня), через гидроочиститель 4 и гидрораспределитель 6 поступает в полость гидроцилиндра 17. Под действием давления масла в полости гидроцилиндра плунжер 16 перемещается вверх и связанная с ним верхняя траверса 14, две тяги 15 и нижняя траверса 18 также движутся вверх со скоростью V1. В этот момент две тяги 15, шарнирно соединенные с верхней траверсой, проворачиваются в вертикальной плоскости относительно верхней траверсы. С нижней траверсой 18 перемещаются шарнирно соединенные верхние балки 19 (рисунок 5) [10]. На балках размещены опорные элементы 20, в которых расположен вал шпинделя 22, приводимый в движение электродвигателем 21 (рисунок 6). Вал шпинделя 22 соединен с верхним рабочим валком 23 с помощью универсального шпиндельного соединения, а нижний вал шпинделя 25 – с нижним рабочим валком 24, которые приводятся во вращение электродвигателем 26. Таким образом, обеспечивается необходимый угол наклона вала шпинделя 22 и уравновешивание его с верхним рабочим валком 23 (перемещение валка происходит за счет нажимного устройства). В конце хода рабочего органа (гидравлического уравновешивающего устройства) на гидрораспределитель 6 подается управляющий сигнал y1, переключающий золотник. В этот момент начинается опускание гидравлического уравновешивающего устройства под собственным весом.

Рисунок 4 – Схема гидравлического уравновешивания и диагностирования гидропривода:

1 – регулируемый гидронасос; 2 – электродвигатель; 3 – гидроклапан; 4 – гидроочиститель; 5 – гидроаккумулятор; 6 – гидрораспределитель; 7 – вентиль; 8 – вентиль; 9 – вентиль; 10 – гидроклапан; 11 – бак; 12 – манометр; 13 – манометр; 14 – верхняя траверса; 15 – тяга; 16 – плунжер; 17 – гидроцилиндр; 18 – нижняя траверса.

Рисунок 5 – Общий вид устройства для уравновешивания

Рисунок 6 – Модель главной линии клети 950

При этом рабочая жидкость из полости гидроцилиндра через гидрораспределитель 6 гидроклапан 10 вытесняется в бак 11. Рабочий орган реверсируется, плунжер и рабочий орган перемещаются вниз со скоростью V2. Таким образом, обеспечивается необходимый угол наклона вала шпинделя 22, плотное прижатие подушек верхнего валка 23 к торцам нажимных винтов и отсутствие зазоров в соединениях шейки валка с нажимной гайкой (раствор между валками будет соответствовать требуемому обжатию). В конце хода рабочего органа вниз на гидрораспределитель 6 подается управляющий сигнал y2 , золотник вновь переключается, соединяет полость гидроцилиндра с нагнетательной гидролинией и рабочий орган вновь начинает перемещаться вверх со скоростью V1 и так далее. Гидроаккумулятор 5 аккумулирует рабочую жидкость под давлением в моменты, когла подача жидкости насосом Qн превышает ее потребности для обеспечения заданной скорости рабочих органов, и отдает эту жидкость в систему, когла расход жидкости, потребляемой гидроцилиндром, превышает подачу Qн насоса.

Точками диагностирования данной гидросистемы выбраны места присоединения вентилей 7, 8, и 9. К ним, в любой момент, можно подключить средства диагностирования – различные приборы, инстументы и оборудование. С помощью этих средств (манометры 12 и 13, расходомеры, гидротестеры и другие средства) можно будет определить диагностические параметры: давление подачи насоса, подачу насоса, температуру и расход рабочей жидкости и другие параметры (для этого в системе необходимо будет предусмотреть установку и подключение других приборов для диагностирования).

На рисунке 7 представлена анимация работы плунжера гидроцилиндра уравновешивающего устройства верхнего валка (размер файла – 122,3 КБ; размеры рисунка 212*377 пикселей; 18 кадров; 100 циклов).

Рисунок 7 – Анимация работы плунжера гидроцилиндра уравновешивающего устройства верхнего валка

ВЫВОДЫ

– выполнено теоретическое исследование уравновешивающего устройства;

– разработана конструкция роликовых опор и определены места их установки на вал шпинделя;

– определены моменты и усилия прокатки, действующие на рабочие валки;

– определены параметры двигателя вала шпинделя;

– разработаны рекомендации по совершенствованию конструкции уравновешивающего устройства;

– разработана схема гидравлического уравновешивания и диагностирования гидропривода.

Результатом исследований стало уменьшение деформаций, износа и дополнительных напряжений во всей технологической линии.

Таким образом, технический результат выполнения данной магистерской работы – повышение надежности и снижение динамических нагрузок металлургического оборудования, входящего в технологическую линию клети 950 обжимного стана.

В настоящее время продолжаются исследования данной темы магистерской работы. Планируется ее завершение в декабре 2008 года.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

| Автобиография | Электронная библиотека | Перечень ссылок | Отчет о поиске | Индивидуальное задание |

|

|

|