| |

– РУССКИЙ | |

– АНГЛИЙСКИЙ |

| |

– РУССКИЙ | |

– АНГЛИЙСКИЙ |

Козик Андрей Игоревич

Донецкий национальный технический университет

Факультет Механический

Специальность «Металлорежущие станки и системы»

АВТОБИОГРАФИЯ

ЭЛЕКТРОННАЯ БИБЛИОТЕКА

ССЫЛКИ ПО ТЕМЕ

ОТЧЕТ О ПОИСКЕ

ИНДИВИДУАЛЬНОЕ ЗАДАНИЕ

АВТОРЕФЕРАТ ВЫПУСКНОЙ РАБОТЫ МАГИСТРА

АКТУАЛЬНОСТЬ ТЕМЫ

ОСНОВНЫЕ ПРИНЦИПЫ ПОСТРОЕНИЯ КОМПОНОВОЧНЫХ СХЕМ

МЕТОД СИНТЕЗА И КРИТЕРИИ ОПТИМАЛЬНОСТИ КОМПОНОВОЧНЫХ СТРУКТУР

Метод синтеза компоновочных структур

Критерии оптимальности компоновочных структур

ВЫВОДЫ

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

АКТУАЛЬНОСТЬ ТЕМЫ

Сложившийся тип производственных структур машиностроительных предприятий характеризует ряд признаков:

– отсутствие ярко выраженной технологической специализации машиностроительных производств;

– распыленность технологических ресурсов;

– во многих случаях избыточность или недостаточность мощностей производственных систем;

– отсутствие гибкости производственных систем при переходе предприятия к выпуску новой продукции.

Предметная специализация по предприятиям лежала в основе отрасли. Переход на выпуск принципиально новой продукции в этих условиях требует коренной перестройки с привлечением дополнительных инвестиций, получение которых затруднено.

Таким образом, современный этап развития машиностроения характеризуется необходимостью обеспечения конкурентоспособности производимой продукции, что означает оперативное реагирование производства на изменение потребительского спроса, снижение себестоимости ее выпуска при существенном сокращении сроков выпуска и обеспечение качества.

Одна из основных закономерностей развития техники на современном этапе заключается в том, что автоматизация развернутым фронтом проникает во все отрасли техники, во все звенья производственного процесса, вызывая в них революционные, качественные изменения, раскрывая невиданные ранее возможности роста производительности труда, повышения качества и увеличения выпуска продукции, облегчения условий труда.

Автоматизация производственных процессов есть совокупность мероприятий по разработке технологических процессов, созданию и внедрению высокопроизводительных автоматически действующих средств производства, обеспечивающих непрерывный рост производительности труда.

Автоматизация производственных процессов имеет важное значение на современном этапе развития машиностроения при становлении рыночных отношений. Основой производственных процессов являются автоматизированные технологические процессы механической обработки и сборки, которые обеспечивают высокую производительность и необходимое качество изготовляемых изделий.

Автоматы и автоматические линии не только различного, но и одинакового технологического назначения весьма разнообразны и по пространственной компоновке. Однако в каждом случае компоновка должна быть результатом инженерного анализа конкретных условий, она должна быть оптимальной, т. е. способствовать выполнению функционального процесса, возложенного на оборудование с максимальной производительностью. Приступая к проектированию автомата или автоматической линии, конструктор должен ясно представлять факторы, объективно влияющие на компоновку, уметь оценивать и сопоставлять их между собой, так как в большинстве случаев эти факторы находятся в противоречии и необходимо найти оптимальное решение.

К сожалению, при решении задач компоновки конструкторы иногда; полагаются на опыт и на интуицию, не делая должного анализа. При этом недооценка возможностей современных технических средств и следование старым традициям приводит к тому, что в автоматической машине даже с высокой надежностью конструкторы предусматривают значительные дополнительные площади для рабочих мест, органы ручного управления механизмами машин, многочисленные места регулировок, смены инструментов, деталей и узлов машин. В этом случае нерациональная компоновка снижает эффективность автоматизации и ведет к недоиспользованию производственной площади. Следует помнить, что задача оптимальной компоновки должна решаться с позиций определенного момента времени.

Таким образом, рациональная компоновка с точки зрения технологического процесса способствует повышению производительности машин, а компоновка с точки зрения экономии производственной площади увеличивает производительность с единицы площади, что при всех прочих равных условиях обеспечивает повышение производительности общественного труда и снижение себестоимости продукции. Рассмотренные факторы являются общими и действуют постоянно, хотя значимость их изменяется со временем.

Компоновка автоматических систем является один из важнейших этапов автоматизации производства которая сводится к выбору основного, транспортно-загрузочного оборудования и разрешение проблем с их взаимным расположениям. Исходной информацией для выбора основного, транспортно-загрузочного оборудования являются сведения об изготовляемых деталях:

1) анализ чертежа детали и технических требований к ней, выделение поверхностей, подлежащих обработке, определение точности и параметров шероховатости обрабатываемых поверхностей;

2) выбор методов обработки, обеспечивающих необходимые точностные и качественные параметры поверхности;

3) определение числа переходов, необходимых для полной обработки поверхности в соответствии с требованиями чертежа, и возможных методов обработки, реализующих эти переходы, формирующих геометрические параметры поверхности и обеспечивающих заданную точность обработки и шероховатость, выделение методов, показатели которых по точности обработки и шероховатости поверхности равны или близки между собой;

4) подбор инструментов, реализующих соответствующие методы обработки, с учетом точности обработки, шероховатости поверхности и возможностей формообразования поверхности;

5) составление вариантов маршрутов на основе проведенных этапов работы;

6) необходимый объём выпуска изделия.

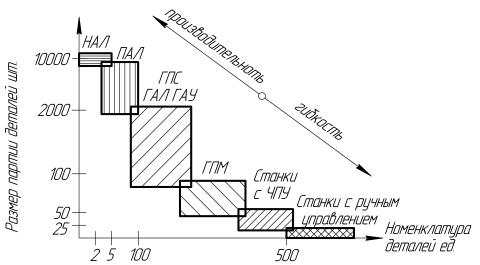

Немаловажным фактором, влияющим на выбор основного оборудования, является отрасль и тип производства (рисунок 1), в зависимости от которого автоматические системы создаются на базе различного оборудования, и делятся на несколько групп:

К первой группе относят автоматические системы (АС), организованные по принципу участков для мелко и среднесерийного производств с автоматизацией транспортно-складских операций. В состав таких АС включают станки с ЧПУ для изготовления закрепленной за системой номенклатуры изделий, а также универсальное или специализированное оборудование, не оснащенное ЧПУ.(Рисунок 1 – станки с ручным управлением и ЧПУ)

Во вторую группу входят специализированные АС для обработки или сборки небольшой группы конструктивно-однородных изделий с незначительными отличиями в элементах конструкции и способах их соединения в условиях крупносерийного производства. Причем номенклатура изготовляемых изделий стабильна и, как правило, известна при создании системы. В состав таких АС могут входить специализированное обрабатывающее и сборочное оборудование, агрегатные многошпиндельные станки с ЧПУ, оборудование, оснащенное многошпиндельными насадками. Передача деталей между станками при последовательной обработке может осуществляться с помощью конвейера, а загрузка-разгрузка оборудования – манипулятором с механическим приводом.(Рисунок 1 – НАЛ, ПАЛ)

К третьей группе относят широкоуниверсальные АС, предназначенные для обработки мелких серий разнородных деталей с изменяющейся номенклатурой. Такие системы должны обеспечивать возможность перехода на производство новых деталей без остановки производства, снижение затрат на технологическую оснастку, сохранение работоспособности при частичном выходе из строя оборудования и высокую степень загрузки оборудования. Поэтому в этих АС применяют, как правило, однотипные станки с широкими технологическими возможностями.(Рисунок 1 – ГПС, ГАЛ, ГАУ, ГПМ)

Другим важным фактором компоновки автоматических линий является транспортно-загрузочная система, т.к. первое, наиболее распространенное требование для деталей, поступающих на автоматы, автоматические линии их ориентация. Для этой цели используют целевые механизмы и устройства холостых ходов: промышленные роботы (ПР), автооператоры, различные ориентирующие устройства, накопительные и складские устройства, вибрационные бункерно-ориентирующие устройства (ВБОУ). Они предназначены для перемещения изделий с позиции на позицию, их распределения по потокам, поворота, ориентации, межоперационного накопления и складирования. Характер работы, состав, конструкция, компоновка указанных устройств напрямую зависят от характеристик изделий и характера протекания технологического процесса. Более подробно о выборе транспортно-загрузочных систем.

Также немаловажным фактором является, выбор типа оборудования склада осуществляют с учетом грузопотоков участка или цеха, конструктивно-технологических особенностей изделий и заготовок, сроков хранения, применяемого на участке технологического оборудования.

Компоновка складов зависит от типа и характера производства, производственной программы, внутрицехового и внутрисистемного транспорта, характеристик производственного здания, где размещается проектируемый участок или цех, а также от типа и оборудования самих складов, их основных параметров. Более подробно о выборе складских систем

При подборе станков необходимо учитывать возможность их встройки в АС. Для этого у них должны быть однотипные автоматические устройства для загрузки и закрепления спутников, одинаковые устройства ЧПУ и достаточная вместимость магазинов инструментов.

На основе выше изложенного и после принятия принципа агрегатирования (что означает, будет ли автомат последовательного, параллельного или смешанного действия), выбирают типаж требуемого оборудования, технологические характеристики станков, приспособлений, ПР, характер и маршрут транспортирования деталей – на основании которых производят подбор оборудования из имеющегося парка (в соответствии с каталогом) или разрабатывают и используют специализированное оборудование. На этом этапе определяют компоновку автоматизированного производственного участка, проводят расчет вместимости автоматизированного склада, числа спутников, оптимизацию пространственного расположения оборудования.

Определение принципа агрегатирования и выбор числа позиций решается методом инженерного расчета.

Для современного машиностроительного производства характерны три главные тенденции построения автоматизированных систем.

Первая – широкое применение метода концентрации (совмещения) элементарных технологических операций при создании автоматического оборудования не только для массового, но и для серийного и мелкосерийного производства. Концентрация операций в одной рабочей машине резко повышает производительность, позволяет быстро окупить затраты, на автоматизацию.

Вторая тенденция – широкое использование метода агрегатирования (агрегатно-модульного принципа построения из нормализированных узлов смотри рисунок 2) металлорежущих станков-автоматов и автоматических линий, сборочных машин, контрольных, транспортных устройств, роботов и систем управления, что в несколько раз сокращает сроки проектирования и изготовления средств автоматизации и оборудования, создает возможность перекомпоновки и переналадки его при изменении объекта производства.

Рисунок 2 – Варианты компоновки агрегатных станков из нормализованных элементов:

1 – основание; 2 – вертикальная стойка; 3 – силовая головка; 4 – шпиндельная коробка; 5 – поворотный стол; 6 – пульт управления; 7 – упоры управления циклом; 8 – горизонтальная станина; 9 – направляющие силовой головки; 10 – кондукторная плита; 11 – приспособление для зажима детали; 12 – наклонная станина

Третья – применение микропроцессорной техники и компьютеров для управления на всех уровнях технологическими процессами (включая управление качеством продукции), что позволяет обеспечить гибкость производства, высокую надежность управляющих систем, реализовать большие потенциальные возможности современных технологий.

Сочетание этих тенденций может обеспечить высокую эффективность только в случае выбора наиболее эффективных по концентрации операций параметров оборудования и технологических систем в целом.

Поэтому поиск оптимального решения существенно затрудняется не только из-за большого числа вариантов (основных варианта, которые необходимо разработать и сравнить), но и большим числом параметров, которые необходимо рассчитать для оценки каждого варианта. Решение ее традиционным методом, т. е. сравнением двух – трех конкурирующих вариантов, выбранных на основе опыта и интуиции проектанта, не всегда эффектно, так как оптимальный вариант может не попасть в число рассматриваемых. Полный перебор всех (или основных) возможных решений нецелесообразен даже с использованием ЭВМ, так как исходные данные по каждому варианту могут быть получены только после их подробной проработки, что существенно увеличивает трудоемкость проектных работ. Поэтому необходимо применения такого метода направленного поиска, который позволил бы на самых ранних этапах проектирования при ограниченном количестве исходных данных выявить минимально необходимую совокупность технически целесообразных вариантов схем построения технологического оборудования, а затем, проведя их сравнительный анализ, выбрать по заданным критериям оптимальный.

Речь идет о методе основанного на комбинаторном, пошаговом способе решения задачи. Расчет по каждому шагу ведется на основе критерия, который учитывает главные параметры процесса, характеризующие степень концентрации элементарных операций каждого варианта станочной системы, т. е. приведенные затраты (Зi смотри таблицу 1) на обработку годовой программы деталей.

Рассмотрим задачу оптимизации структуры процесса и выбора структурно-компоновочных схем для условий массового производства при заданных методах обработки поверхностей детали. Для любой заданной детали множество G* вариантов схем станков можно разделить (рисунок 3) на несколько подмножеств-классов: однопозиционные станки GI, многопозиционные станки (линии) GII, системы из многопозиционных станков (линий) GIII. На первом шаге выбирают класс схем с минимальным значением критерия Зi, где будет продолжаться поиск. Для этого в каждом из трех классов разрабатывается вариант с максимальной (обычно параллельно-последовательной) концентрацией операций, который характеризуется минимальным числом станков для полной обработки детали. Принимается при расчетах коэффициент технического использования системы KТИ=1, т. е. 100%-ная надежность оборудования. Заработную плату рабочих вычисляют по минимальному значению трудоемкости детали. Применительно к таким «идеализированным» условиям обработки определяется минимально возможное в каждом классе значение критерия Зi(расчет по формуле I уровня, таблица 1). По нижней оценке одного представителя класса исключается из рассмотрения весь класс схем. Из рассматриваемых на первом шаге классов остается для дальнейшего анализа только один класс с минимальным значением, т. е. резко сужается область поиска.

Рассмотрим задачу оптимизации структуры процесса и выбора структурно-компоновочных схем для условий массового производства при заданных методах обработки поверхностей детали. Для любой заданной детали множество G* вариантов схем станков можно разделить (рисунок 3) на несколько подмножеств-классов: однопозиционные станки GI, многопозиционные станки (линии) GII, системы из многопозиционных станков (линий) GIII. На первом шаге выбирают класс схем с минимальным значением критерия Зi, где будет продолжаться поиск. Для этого в каждом из трех классов разрабатывается вариант с максимальной (обычно параллельно-последовательной) концентрацией операций, который характеризуется минимальным числом станков для полной обработки детали. Принимается при расчетах коэффициент технического использования системы KТИ=1, т. е. 100%-ная надежность оборудования. Заработную плату рабочих вычисляют по минимальному значению трудоемкости детали. Применительно к таким «идеализированным» условиям обработки определяется минимально возможное в каждом классе значение критерия Зi(расчет по формуле I уровня, таблица 1). По нижней оценке одного представителя класса исключается из рассмотрения весь класс схем. Из рассматриваемых на первом шаге классов остается для дальнейшего анализа только один класс с минимальным значением, т. е. резко сужается область поиска.

На втором шаге, в классе, у которого значение Зi оказалось наименьшим, выбирают перспективный подкласс, который характеризуется параллельной, последовательной или параллельно-последовательной обработкой. С этой целью дополнительно к выбранному на первом шаге варианту обработки детали генерируют новый вариант построения системы из соседнего подкласса. Для выбора «перспективного» подкласса схем оценка вариантов на втором шаге (З2(расчет по формуле II уровня, таблица 1)) осуществляется с учетом надежности оборудования и инструментов, т. е. с большим приближением к реальным условиям. На третьем шаге в выбранном подклассе схем анализируют варианты, отличающиеся числом сторон детали на каждой позиции, а также числом позиций станочных систем. При этом расчет критерия З3 выполняют с учетом собственных и дополнительных простоев оборудования, фактической трудоемкости обработки детали (по числу занятых на линии операторов и наладчиков) и др. Учет всех основных факторов приводит к тому, что оптимальным не всегда оказывается вариант с максимальной в данном подклассе схем концентрацией операций, разница между максимальной и оптимальной концентрацией тем больше, чем сложнее рассматриваемое оборудование и чем меньше программа выпуска деталей.

Важной особенностью метода, гарантирующей оптимальное решение, является то, что для принятия окончательного решения необходим возврат к результатам предыдущих расчетов, т. е. сравнение полученного на третьем шаге значения З3 с оценками Зi для рассмотренных вариантов на двух предыдущих шагах. Если З2<Зi, то выбранный вариант оптимален, если же, то необходимо развивать вариант Зi, на каждом последующем шаге сравнивая его оценку с З3(см. рисунок 3).

Таким образом, пошаговый метод оптимизации требует разработки минимально возможного числа вариантов структуры процесса и схем станочных систем (обычно пять – шесть вариантов), точной оценки двух – трех вариантов только на последнем шаге, т. е. с наименьшей трудоемкостью на самой ранней стадии проектирования можно выбрать наилучшее решение.

| Уровень оценок | Формулы для расчета критерия оптимальности |

|---|---|

| I |  |

| II |  |

| III |  |

Задачу оптимизации структуры процесса и выбора структурно-компоновочных схем для условий серийного производства – можно найти здесь.

Критерии оптимальности компоновочных структур Следовательно, на основании выше изложенного, при поиске оптимального решения одним из важных факторов, от которых зависит выбор структуры компоновки линии, является ее эксплуатационная надежность. Надежность автоматических систем зависит как от надежности каждого из элементов, составляющих линию, так и от схемы их компоновки.

Тогда повышение надежности (а как следствие – производительности) автоматической системы машин может быть достигнуто двумя путями:

1. повышением долговечности и надежности всех машин, входящих в линию, т. е. сокращением собственных потерь;

2. рациональной компоновкой автоматической линии, т. е. сокращением дополнительных потерь.

На современном уровне развития техники создаются машины с высокой долговечностью и надежностью в работе, что дает возможность компоновать автоматические линии с высоким коэффициентом использования, с высокой производительностью.

Таким образом, выбор оптимальной структуры компоновки автоматической системы машин неразрывно связан с прогрессом в решении проблемы надежности и долговечности рабочих машин. Только в тех случаях, когда, достигнутый уровень технического совершенства машин не позволяет получить высокую работоспособность автоматических систем, следует применять деление линии на участки.

При делении лини на участки следует учитывать что критерием выбора схемы компоновки является величина роста производительности при данном варианте компоновки автоматической линии по сравнению с производительностью линии с жесткой связью.

На рисунке 4 приведены кривые зависимости роста производительности от числа участков .

Графики показывают, что деление линии на любое число участков, обеспечивает для станков с низким коэффициентом использования рост производительности труда, а для станков с высокой надежностью в работе – снижение. Более того, в большинстве случаев, когда надежность станков невысока, деление линии на максимальное число участков обеспечивает и максимальную производительность линии. Однако по критерию производительности оптимальным является вариант компоновки, который обеспечивает максимальный рост производительности линии, т. е. максимальную надежность системы машин.

Для примера автоматической линии, в которой каждый станок имеет коэффициент использования KТИ=1, установка накопителей к каждому станку обеспечивает рост производительности в 2,2 раза. При этом деление линии на пять участков уже позволяет повысить производительность в 2,0 раза, а добавление остальных 15 накопителей практически нецелесообразно, так как производительность линии повысится только на 10%.

Таким образом, по критерию роста производительности практически всегда наиболее выгодна установка магазинов к каждому станку, хотя, как показано выше, такая компоновка приводит лишь к нерациональным затратам средств и удорожанию линии. Поэтому структура компоновки автоматических линий должна выбираться из условий не максимальной, а оптимальной надежности системы машин. Но и нахождение величины nоп не разрешает полностью проблему выбора оптимальной схемы компоновки линии, так как автоматическую линию далеко не всегда удается разделить на нужное число участков даже из соображений кратности.

Как показывают графики (рисунок 5), в некотором диапазоне изменение числа участков в линии не оказывает существенного влияния на рост производительности труда. Это позволяет варьировать числом участков, располагая накопители на границах технологических участков, что обеспечивает минимальное число перебазировок изделий в процессе обработки, конструктивную простоту и надежность работы линии.

Хотелось бы отметить, что при расчете магазинов, бункеров и заделов ориентироваться на большие простои оборудования не стоит , то это приведет к искусственному их увеличению, что снизит эффективность автоматических линий. Магазины и бункера надежной конструкции позволяют увеличить производительность труда операторов и производительность автоматических линий. Однако они не снимают высоких требований к оборудованию.

Введение магазинов и бункеров-накопителей, повышая производительность линии, одновременно приводит к увеличению ее стоимости. Поэтому максимальная стоимость накопителей определяется из условия, что введение в линию накопителей обеспечивает повышение производительность по сравнению с линией с жесткой межагрегатной связью.

На графиках (рисунок 6) показана зависимость допустимой относительной стоимости накопителей от числа участков в линии при различной степени компенсации потерь, откуда видно, что наибольшая стоимость накопителей допускается, когда число участков в линии равно 2 – 3, так как именно при этих условиях накопители обеспечивают наибольший прирост производительности.

ВЫВОДЫ По мере развития комплексной автоматизации в различных областях машиностроения появляется все больше автоматических линий, конструктивное решение которых можно использовать и на других объектах. Создание типовых технических решений является одним из условий, способствующих снижению стоимости и уменьшению времени при проектировании автоматической линии. Высокие темпы технического прогресса требуют такого технического оснащения производства, которое могло бы успевать за техническим прогрессом, т. е. иметь высокую мобильность (возможность выпуска широкой номенклатуры и типов деталей и изделий). Эта характерная черта серийного производства, которая приобретает важную роль в машиностроении и в других отраслях промышленности. Уровень автоматизации уже в настоящее время позволяет снять многие ограничения, ранее наложенные на компоновку машин, с тем, чтобы она в большей мере способствовала решению задач повышения производительности машин и экономии производственной площади.

Современное отечественное машиностроение должно развиваться в направлении автоматизации производства с широким использованием ЭВМ и роботов, внедрения гибких технологий, позволяющих быстро и эффективно перестраивать технологические процессы на изготовление новых изделий.

Таким образом, ввиду сложности решаемых задач и большого объема перерабатываемой информации изложенный метод направленного синтеза станочных систем достаточно сложен, и быстрое его освоение представляет трудности для широкого круга проектантов. Поэтому необходимы дальнейшие работы, в области разработки автоматизированной системы проектирования оптимальных схем построения гибких станочных систем, разработка прикладных программ, которые позволяли бы для заданной группы деталей автоматически проектировать групповой технологический маршрут обработки, генерировать и оценивать технически целесообразные варианты, находить среди них наилучшие по выбранным критериям, оставляя за проектантом право принятия окончательного решения.

1. Под редакцией Капустина Н.М. Автоматизация производственных процесов в машиностроении. М.:Высшая школа, 2004. – 416с.

2. Под редакцией Е.И. Семенова, Л.И. Волчкевича. Автоматизация дискретного производства. М.:Машиностроение, 1987. – 402с.

3. Шаумян Г.А. Комплексная автоматизация производственных процессов. – М.: Машиностроение, 1989. – 543с.

4. Шаумян Г.А., Кузнецов М.М., Волчкевич Л.И. Автоматизация производственных процессов. – М.: Высшая школа, 1967. – 471с.

5. Автоматические линии в машиностроении: Справочник. Т. 1. Этапы проектирования и расчет/Под ред. Л. И. Волчкевича. М.: Машиностроение, 1984. – 312 с.

6. Дащенко А. И., Белоусов А. П. Проектирование автоматических линий. М.: Высшая школа, 1983. – 394 с.

7. Дащенко А. И., Межов А. Е. Оптимизация структурных схем агрега-тированной станочной системы в условиях неопределенности//Машиноведение.№ 4. 1985. – 206с.

8. А.И.Корыгин. Автоматизация типовых технологических процессов и установок: уч.для ВУЗов. – М.: Машиностроение, 1988. – 385с.

9. Блехерман М.Х. Гибкие производственные системы: организационно-экономические аспекты. – М.: Машиностроение, 1988. – 256с.

10. Робототизированные производственные комплексы. Под. Ред. Ю.Г. Козырева. – М.: Машиностроение, 1987. – 272с.

11. А.И.Дащенко, А.П.Белоусов. Проектирование автоматизированных линий. – М.: Высшая школа, 1983. – 412с.

12. Е.С.Пуховский. Технологические основы гибкого автоматизированного производства. – К.: Вища школа.Головное издательство, 1989. – 643с.

13. Проектировние автоматизированных участков и цехов. – М.: Высшая школа, 2000. – 272с.

14. Проектирование автоматизированных линий / А.И.Дащенко, А.П.Белоусов. – М.: Высшая школа, 1983. – 302с.

15. Технологические основы гибкого автоматизированного производства / Е.С.Пуховский. – К.: Вища школа.Головное издательство, 1989. – 405с.

16. Транспортно-накопительные системы для ГПС. – Ленинград: Машиностроение,1989. – 216с.

АВТОБИОГРАФИЯ

ЭЛЕКТРОННАЯ БИБЛИОТЕКА

ССЫЛКИ ПО ТЕМЕ

ОТЧЕТ О ПОИСКЕ

ИНДИВИДУАЛЬНОЕ ЗАДАНИЕ