|

Обгрунтування актуальності теми. Аналіз технологічного процесу скіпового підйому як об'єкту автоматизації.

Підйомні установки шахт - найбільш складні і відповідальні об'єкти в загальному технологічному ланцюзі транспортування корисних копалин із забою на поверхню. Складність їх обумовлена тим, що електрична схема підйомної машини повинна виконувати безліч контрольних і захисних функцій і забезпечувати автоматичне управління могутнім приводом постійного або змінного струму при значній, змінною по рівню навантаженню для підтримки з великою точністю заданої швидкості судини на всіх ділянках його руху.

Крім того, складність структури систем автоматичного управління підйомними установками залежить від технологічних схем підйому (підйом з одного або декількох горизонтів).

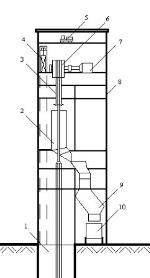

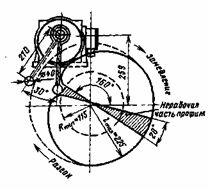

Найбільше число автоматизованих підйомних установок має як підйомної судини ськіпи (перекидні або з донним розвантаженням), що визначається двома причинами: напруженим режимом роботи таких установок і відносною простотою алгоритму управління. На рис.1 представлена схема (а) і анімація (б) ськіпової підйомної установки з багатоканатною машиною на копрі.

a)

б)

Рисунок 1. - Схема (а) і анімація розвантаження (б) ськіпової підйомної установки з багатоканатною машиною на копрі:

a)

б)

Рисунок 1. - Схема (а) і анімація розвантаження (б) ськіпової підйомної установки з багатоканатною машиною на копрі:

1 - стовбур (залізобетонна споруда заввишки 50-100 м); 2 - ськіп; 3 - канати; 4 - ліфт для переміщення обслуговуючого персоналу; 5 - мостовий кран для монтажу устаткування;

6 - підйомна машина з шківом тертя; 7 - Электородвігатель і електричне устаткування підйому; 8 - баштовий копер (з декількома поверхами); 9 - приймальний бункер; 10 - вагонетка локомотивного транспорту.

Система автоматизації повинна забезпечувати безперебійну роботу всього комплексу ськіпового підйому (підйомної машини, устаткування для завантаження і розвантаження ськіпов, розвантаження вагонеток в приймальний бункер), а автоматичне управління підйомною машиною - виконання заданої тахограмми і точну зупинку підйомної судини із заданою точністю, що можливо при автоматичному визначенні режиму роботи електроприводу для даного вигляду, регулюванні за заданою програмою частоти обертання підйомної машини Вов час виконання кожного циклу, безпеки роботи підйомної установки і сигналізації про режим роботи підйомної установки і причини відхилень від заданого режиму.

Автоматизація розвантажувальних і завантажувальних пристроїв передбачає контроль верхнього і нижнього рівнів матеріалу в підземних бункерах і на поверхні, що здійснюється електродними датчиками або гамма-електроннимі реле. Перевага віддається останнім, оскільки вони дозволяють забезпечити надійний безконтактний контроль, мають високу стабільність параметрів і тривалий термін служби.

У завантажувальних пристроях з дозуванням за об'ємом і відкриттям дозатора під дією маси ськіпа при автоматизації немає необхідності встановлювати додаткову апаратуру. Якщо затвори дозаторів забезпечені індивідуальними приводами, то завантажувальний пристрій обладнався додатковими апаратами для управління цими приводами, а також спеціальними вимикачами контролю положення ськіпов під завантаження і контролю положення секторних затворів. Дозування маси здійснюється за допомогою спеціальної апаратури автоматизації типу КДС. Апаратура КДС випускається у вибухобезпечному виконанні. Вона автоматично включає і відключає привід дозатора при підході ськіпа під завантаження і його номінальному завантаженню, а також видає світловий сигнал про наявність корисних копалин в дозаторі.

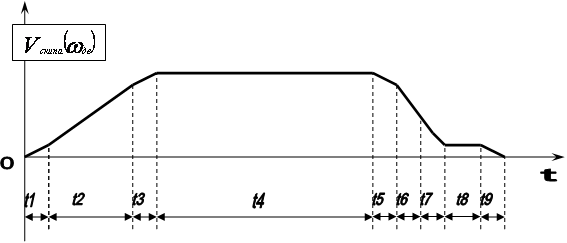

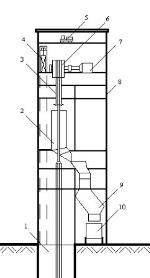

На мал. 2 представлена робоча діаграма переміщення завантаженого ськіпа з нижнього горизонту до рівня розвантаження.

Для забезпечення високої продуктивності ШПМ переміщення ськіпа з первинного в кінцеве положенні повинно проводитися за мінімальний час, з урахуванням накладених обмежень. Такий режим забезпечує діаграма швидкості (мал. 2) .С метою мінімізації часу переміщення з початкового до кінцевого положення ділянка руху ськіпа із швидкістю ?дотяжки? повинна бути максимально скорочена, що можливо тільки при програмній корекції крапки почала уповільнення.

Рисунок 2. - Діаграма швидкості ськіпа.

Рисунок 2. - Діаграма швидкості ськіпа.

Цель и задачи работы

Мета роботи - дослідити і обгрунтувати параметри шахтного ськіпового підйому для проектування пристрою регуліровнаїя швидкості двигуна, а також визначення місцеположення ськіпа в стовбурі, на сучасній елементній базі з високим ступенем надійності, точності і безпеки, а також вдосконалення пристроїв завантаження і розвантаження ськіпа.

Огляд існуючих рішень і розробок

Висока важливість шахтних підйомних установок (ШПУ) в технологічному процесі роботи шахти і жорсткі вимоги до забезпечення безпеки робіт визначають необхідність застосування апаратури захисту і контролю руху. В даний час з цією метою іспользуються апарати програмування і контролю з приводом від валу підйомної машини типу ППК, АУЛУ-1, ?Горизонту?, АЗК-1. Найбільш поширеним серед них є шляховий програмний апарат захисту і контролю ходу типу АЗК-1 в комплекті з електронним обмежувачем швидкості типу ЭОС, що виконує наступні функції:

- захист від перевищення допустимих значень швидкості в періоди розгону, рівномірного ходу, уповільнення, дотягування, на ділянці висоти перепод'ема, а для опускання судини - і на вільному для його переміщення шляху;

- захист від перепод'ема;

- самоконтроль цілісності електричних ланцюгів обмежувача;

- контроль цілісності своїх кінематичних ланцюгів;

- видача путніх команд в заданих точках шляху для автоматизації процесу підйому;

перетворення кутового переміщення барабана в електричний сигнал, пропорційний шляху, пройденому підйомними судинами;

- коректування елементів апарату відповідно до положення судин в стовбурі при перестановці барабанів.

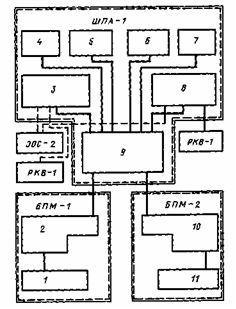

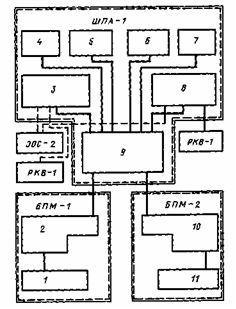

Путевой програмний апарат АЗК-1 ( мал. 3) підключають до приводного редуктора по симетричній схемі з незалежною синхронізацією однієї частини щодо іншої, що дозволяє використовувати апарат для різних типів підйомних машин. Апарат АЗК-1 складається з приводу апарату 9, що коректує пристрої 4(7), блоку сельсинов-датчиків 3(8) і блоку поверхових вимикачів 5(6) (шафа ШПА-1); блоків програмування БПМ-1 ( при роз'їздах на максимальній швидкості) і БПМ-2 ( при роз'їздах на зниженій швидкості), кожний з яких містить редуктор з електромагнітною муфтою 2(10) і програмний пристрій 1(11); двох реле контролю обертання РКВ-1; електричного обмежувача швидкості ЭОС-2 (ЭОС-3).

Рисунок 3. – Структурна схема апарату АЗК-1.

Рисунок 3. – Структурна схема апарату АЗК-1.

Редуктор приводу апарату АЗК-1 приводитися в обертання від валу барабана підйомної машини. За допомогою редуктора обертання передається блокам програмування БПМ-1 і БПМ-2, блокам сельсин - датчиків покажчиків глибини і обмежувача швидкості, блокам поверхових вимикачів. Редуктор може одержувати обертання і від двигунів коректуючих пристроїв 4(7).

Корректор призначений для узгодження положення всіх вимикачів і профілів програмних дисків з положенням судин в стовбурі після зупинки судини на верхньому приймальному майданчику. При включенні електродвигуна коректуючого пристрою всі механізми масштабного вимірювання шляху апарату приводяться в обертання. Для зменшення вибега ротора двигуна застосоване електромагнітне гальмо з котушкою постійного струму. Схемою управління коректує пристроями передбачається ручне і автоматичне управління.

Блоки програмування БПМ здійснюють регулювання швидкості розгону, стабілізацію робочої швидкості і уповільнення ПМ. При асинхронному приводі ПМ блоки БПМ використовуються для регулювання ходу тільки в період уповільнення. Блок БПМ складається з редуктора, двох командоаппаратов типу СКАА, реле часу РЭВ-817, двох програмних дисків, чотирьох путніх вимикачів, важелів і затискних наборів. Редуктор блоку БПМ передає обертання від приводу апарату до профільних дисків програмного пристрою. Редуктор складається із змінних шестерень. При зміні діаграми швидкості ПМ при тій, що поглибила стовбура, заміни електродвигуна ПМ або редуктора проводитися заміна шестерень так, щоб вхідний вал до будь-якого блоку БПМ здійснював за цикл підйому до 60 оборотів.

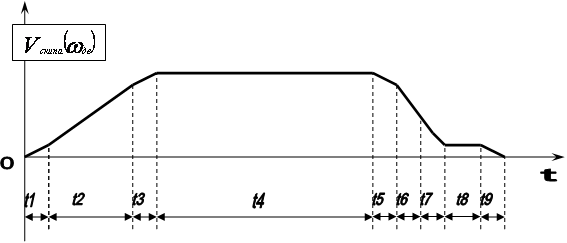

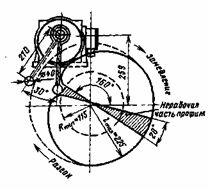

Рисунок 4. – Побудова профілю програмних дисків апарату АЗК-1

Рисунок 4. – Побудова профілю програмних дисків апарату АЗК-1

Як задаючі пристрої блоку БПМ застосовані безконтактні сельсинниє командоаппарати автоматичного управління СКАА (БД-501А), що працюють в режимі потенціал - регулятора. Зв'язок командоаппарата з програмним диском (мал. 4) здійснюється важелем з консольним роликом.

Один профільний диск з командоаппаратом служить для завдання програми швидкості розгону і уповільнення при русі вниз, другий профільний диск з командоаппаратом - при русі вгору. Кут повороту профільованого програмного диска пропорційний шляху руху підйомної судини. При обертанні профільований диск відхиляє приводний важіль командоаппарата і задає розрахункову діаграму швидкості у функції шляху у вигляді змінного (по напрузі) електричного сигналу.

Однако, апаратура АЗК-1 є морально застарілою і вже не здатна в належній мірі з високим ступенем точності, надійності і безпеки виконувати покладені на неї функції. Її недоліками є: наявність великого числа складних механічних вузлів з деталями, що обертаються, які схильні до зносу і не володіють достатньою надійністю; недостатня точність інформації із-за наявності люфтів; наявність додаткових погрішностей путньої інформації при використанні з багатоканатними підйомними установками (машинами).

Текущие и планируемые результаты

Стрімкий розвиток мікропроцесорної техніки і розробок імпульсних датчиків кута повороту з необхідними показниками точності і надійності дозволяють на сучасній елементній базі реалізувати пристрій контролю ходу з високими показниками, відповідними сучасним вимогам.

С цією метою, в процесі роботи над цією проблемою була розроблена платня тестування що є складовою частиною нової системи захисту і контролю руху (далі - система, що розробляється) над реалізацією якої я зараз працюю. Платня (пристрій) тестування здійснює контроль працездатності системи, що розробляється, в автоматичному і ручному режимах при загальмованій шахтній підйомній машині. У автоматичному режимі тестування перевіряється захист від перевищення максимальної швидкості. У ручному режимі тестування перевіряється захист від перевищення швидкості дотягування і максимальної швидкості.

Висновки

На даному етапі роботи був розроблений пристрій тестування системи захисту і контролю руху. Безаварійної робота пристрою тестування передбачена в результаті проектування її на електронних схемах 3-й і 4-й ступенях інтеграції. Дане технічне рішення базується на застосуванні постійної напруги ( - U) не вище 24В, що є іськро, а отже пожаро і електоробезопасним для обслуговуючого персоналу. Застосування мікросхем 4N32 з оптичною розв'язкою дозволило гальванічно розв'язати всю систему управління ШПМ від силової і старанної частини апаратури управління шахтним скіповим підйомом.

Розроблений пристрій є невід'ємною частиною системи надійності і безперебійної роботи системи, що розробляється. Сама система, що розробляється, планується бути гнучкою, завдяки можливості коректування програми після кожного циклу підйому (спуску) ськіпа, внаслідок чого повністю виключиться можливість перепод'ема, перевантажень і т.д., тобто всього того, що негативно впливає на безперебійну і безвідмовну роботу шахтного скіпового підйому, який є "серцем шахти".

Список використовуваної літератури

- Автоматизация подземных горных работ / Под ред. Проф. А.А. Иванова – К.: Вища школа, 1987 – 328с.

- Овсянников Ю.А., Кораблев А.А., Топорков А.А., Автоматизация подземного оборудования: Справочник рабочего. - М.: Недра, 1990. - 287с.

- Технические средства автоматизации в горной промышленности : Учебное пособие / Груба В.И., Никулин Э.К., Оголобченко А.С. Под общей редакцией Грубы В.И. – К.: ИСМО, 1998. – 373с.

- А.В.Евстифеев Микроконтроллеры AVR симейства Tiny и Mega фирмы «ATMEL» - М.: Издательский дом «Додэка XXI», 2004. – 560с.

- Л.Ф.Завозин Шахтные подъёмные установки. Изд. 2-е, перераб. и доп. – М.: Недра, 1975. – 368с.

- З.М.Фёдорова, Р.Н.Хаджиков, В.М.Качеровский Рудничные подъёмные установки – М.: Недра, 1966. – 308с.

- В.А.Батицкий, В.И.Куроедов, А.А.Рыжков Автоматизация производственных процессов и АСУ ТП в горной промышленности: Учеб. для техникумов. – 2-е изд. перераб. и доп. – М.: Недра, 1991. – 303с.: ил.

- П.Д.Гаврилов, Л.Я.Гимельштейн, А.Е.Медведев Автоматизация производственных процессов – М.: Недра, 1985. – 216с.

- Л.И.Толпежников Автоматическое управление прцессами шахт и рудников:.Учеб. для ВУЗов. – 2-е изд. перераб и доп. – М.: Недра, 1985. – 352с.

Можливі напрями дослідження

- Вдосконалення завантаження скіпа - вагове дозування.

- Вдосконалення розвантаження скіпа - виключення розвантажувальних кривих.

- Вдосконалення способу регулювання двигуна при пуску і гальмуванні.

|