Реферат з теми випускної роботи

Зміст

1 Вступна частина

Вступ

Актуальність роботи

Ціль і задачі роботи

2 Теоретична частина

Основні методі шліфування

Характеристика полімерної зв'язки

Загальні відомості про орієнтацію зерен

3 Практична частина

Опис ходу експерименту

Анімація

4 Заключна частина

Висновки

Література

1 Вступна частина

Вступ

Шліфування є основним методом чистової обробки металів і займає

досить значне місце в сучасному машинобудуванні.

Шліфування забезпечує високу точність деталей і чистоту їх поверхонь, багато в

чому визначающих зносостійкість поверхневого шару й довговічність деталей, а

також к. п. д., надійність і швидкохідність усієї машини в цілому. Безсумнівно,

що прогрес машинобудування певною мірою залежить від можливості одержувати

більш точні деталі з більш високою чистотою їх поверхонь і більш зносостійким

поверхневим шаром. Застосування природніх матеріалів, що шліфують, було відомо

в далекій давнині, однак розвиток шліфування почався із другої половини XIX в.,

коли перед машинобудуванням було поставлено завдання економічно й швидко

виготовляти однакові деталі у великій кількості. Безперервне вдосконалювання

шліфувальних верстатів і поліпшення якості

шліфувальних кругів поставило шліфування в число високопродуктивних процесів

точної обробки металів. Широкий розвиток техніки шліфування за останні 20-25

років пояснюється значним зростанням масового виробництва, вимогою

взаємозамінності деталей при безперервнім підвищенні їх точності й чистоті

поверхні.

У цей час шліфування металів набуває великого

значення у зв'язку із застосуванням нових марок високоякісних термічно

оброблених сталей, подальшою спеціалізацією всіх галузей машинобудування й

переведенням їх на поточно-масове виробництво яке отримало в нашій країні

величезний розвиток. Широке впровадження новітніх методів гарячої обробки

металів (штампування, лиття в металеві форми й ін.), характерних для

поточно-масового виробництва, супроводжується безперервним зменшенням

припусків на обробку. У зв'язку із цим можна припустити, що найближчим часом

при масовому виробництві заготівки, що надходить із гарячих цехів, будуть

оброблятися безпосередньо шліфуванням або іншим методом, що дозволяють

забезпечити високу точність і чистоту поверхонь деталей, наприклад: тонким

швидкісним точінням або фрезеруванням, анодно-механічною або електроерозійною

обробкою й ін.

Процес шліфування є досить складним процесом різання, що має свої специфічні

особливості, якими він відрізняється від процесів різання металів металевим

інструментом із правильною геометрією.

Складність процесу шліфування й мінливість різального інструменту -

шліфувального кола - створюють великі труднощі при експериментальному і

теоретичному дослідженні цього процесу.

Зміст

Актуальність роботи

Аналіз ефективності застосування шліфувальних

кругів показує, що, незважаючи на широке поширення, вони лише частково

використовують свої потенційні можливості. Однією з основних причин такого

становища є невпорядкованість форми й орієнтації абразивних зерен у тілі даних

інструментів. Довільна форма й розташування зерен у тілі кругів, як наслідок,

формують довільну й несприятливу геометрію їх ріжучих мікроклинів. У результаті

частина зерен не бере участь взагалі або бере слабку участь у

сукупному процесі мікрорізання. Неупорядкована форма й орієнтація зерен

формують також дефекти структури шліфувальних кругів і, як наслідок, знижують

їхню міцність і припустиму швидкість роботи. Орієнтація зерен у шліфувальних

кругах відкриває перспективу підвищення фізико-механічних і ріжучих

властивостей цих інструментів і, тому, є актуальною проблемою.

Ціль і задачі роботи

Ціль роботи полягає в підвищенні експлуатаційних

можливостей шліфувальних кругів на основі використання зерен з контрольованою

орієнтацією.

Основна задача роботи: підвищення ріжучих властивостей

шліфувальних кругів.

2 Теоретична частина

Зміст

Основні методи шліфування

Шліфування металу є процесом масового царапання поверхневого шару металу

абразивними зернами, зцементованими в круг або бруски за допомогою зв'язування,

що протікають на досить високих швидкостях, звичайно до 50 м/сек.

Процес шліфування як метод чистової обробки металів у порівнянні з обробкою

металевим інструментом має наступні основні переваги.

1. Забезпечує високу точність, правильність геометричних форм і чистоту

обробленої поверхні в результаті зняття величенного числа найтонших стружок на

досить високих швидкостях. При справному шліфувальному верстаті й правильно

обраному режимі різання точність шліфованої деталі цілком може становити 1,0-3,0

мкм.

2. Дозволяє обробляти високотверді матеріали

(загартовані сталі, тверді сплави, високотверді чавуни й ін.) у результаті

досить високої твердості й термостійкості абразивних зерен шліфувального

круга й наявності значного теплового ефекту в зоні зняття стружки абразивним

зерном.

3. Дозволяє одночасно обробляти велику поверхню деталі, особливо при плоскому

шліфуванні торцем кола із вставними сегментами.

4. Забезпечує високу продуктивності, що визначається мірою

поверхні деталі, обробленої в одиницю часу, що досягається як високими

швидкостями й великими поверхнями обробки, так і граничним скороченням часу,

необхідного для установки й зняття деталі (при безцентровому шліфуванні,

застосування магнітного стола при плоскім шліфуванні й ін.).

Задача шліфування полягає в одержанні „здорового"

поверхневого шару деталі без мікротріщин і опіків, що забезпечує високу

зносостійкість даної деталі в роботі.

Для процесу шліфування характерні досить високі окружні

швидкості круга

(Vк=30…50 м/сек) і порівняно невеликі швидкості виробу (Vи=10…80 м/хв).

Основними й найбільше часто застосовуваними в сучасному

машинобудуванні методами шліфування металів є наступні:

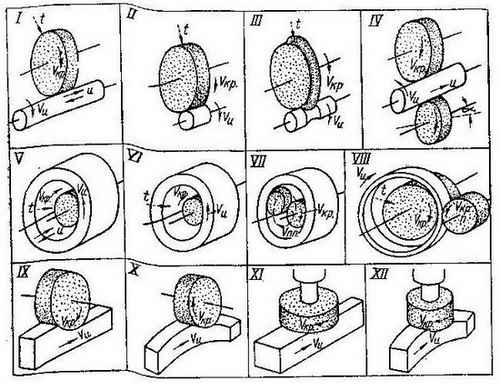

1. Зовнішнє кругле:

1) з поздовжньою осьовою) подачею;

2) з поперечною подачею (до «упору»);

3) безцентрове.

2. Внутрішнє

1) з поздовжньою подачею;

2) планетарне.

3. Плоске

1) периферією круга;

2) торцем кола.

4. Спеціальне.

Всі операції, що зустрічаються, шліфування проводяться

одним із зазначених методів або їх різновидами.

Рисунок 1 - Основні методи шліфування ( I-Зовнішнє з поздовжньою

подачею; IІ- Зовнішнє з поперечною подачею; IІІ- Зовнішнє фасонне; IV-

Безцентрове; V- Внутрішнє з поздовжньою подачею; VІ- Внутрішнє з поздовжньою

подачею; VІІ- Внутрішнє планетарне; VІІІ- Внутрішнє безцентрове; IХ- Плоске

периферією круга при поступальному русі деталі X- Плоске периферією круга при

обертовому русі деталі; XІ- Плоске торцем круга при поступальному русі деталі;

XІІ- Плоске торцем круга при обертовому русі деталі)

Рисунок 1 - Основні методи шліфування ( I-Зовнішнє з поздовжньою

подачею; IІ- Зовнішнє з поперечною подачею; IІІ- Зовнішнє фасонне; IV-

Безцентрове; V- Внутрішнє з поздовжньою подачею; VІ- Внутрішнє з поздовжньою

подачею; VІІ- Внутрішнє планетарне; VІІІ- Внутрішнє безцентрове; IХ- Плоске

периферією круга при поступальному русі деталі X- Плоске периферією круга при

обертовому русі деталі; XІ- Плоске торцем круга при поступальному русі деталі;

XІІ- Плоске торцем круга при обертовому русі деталі)

Зовнішнє кругле шліфування з поздовжньою подачею

є основним методом шліфування. Застосовується для шліфування круглих деталей

значної довжини, тому що в результаті наявності поздовжньої подачі деталь

послідовно прошліфовується по всій довжині.

Поперечні подачі - незначні (t=0,005…0,09 мм/дв.хід), а поздовжні подачі

становлять частину висоти кола(s=О,2H…0,8H мм/об).

Як різновид зовнішнього шліфування з поздовжньою подачею відзначимо глибинне

шліфування, що характеризується значними поперечними подачами (t=0,1…0,4 мм/хід)

і малими поздовжніми подачами (s=1…6 мм/об).

У цьому випадку круг правиться на конус і весь припуск (0,1…0,4 мм) знімається

за один прохід. Здійснювати глибинне шліфування можливо при наявності коротких

жорстких деталей.

Зовнішнє кругле шліфування з поперечною подачею.

Цей метод, іноді називаний шліфуванням „до упору" або

врізним шліфуванням, застосовується при порівняно невеликій довжині поверхні,

що шліфується (шейки колінчатих валів і ін.). Забезпечує високу продуктивність

за рахунок максимального числа абразивних зерен круга, що приходяться на дану

шліфуєму поверхню. Широко застосовується в сучасному масовому виробництві.

Зовнішнє безцентрове шліфування наскрізною подачею.

Здійснюється пропущенням деталі між шліфуючим й ведучим колами, встановленими

на відстані, що менше діаметра заготовки на величину шару, що знімається за

один прохід.

Поздовжня подача повідомляється деталі ведучим колом (колом подачі), вісь

якого повернена на певний кут щодо осі круга, що шліфує.

Безцентрове шліфування можна також робити врізною подачею (для деталей з

буртиками або з уступом) або з поздовжньою подачею до упору (для конічних

деталей).

Безцентрове шліфування широко застосовується в сучаснім масовім виробництві

для шліфування поршнів, поршневих пальців і інших подібних деталей.

Внутрішнє шліфування з поздовжньою подачею. У цьому

випадку круг перебуває в отворі деталі, що шліфується, тому діаметр круга

повинен бути менше діаметра отвору, що шліфується. Круг й деталь обертаються

звичайно в протилежних напрямках. Кругу щодо деталі повідомляються поздовжня й

поперечна подачі. Розглянутий метод застосовується для шліфування отворів у

порівняно невеликих деталях (зубчасті колеса, втулки й ін.).

Внутрішнє планетарне шліфування застосовується для

шліфування отворів у важких деталях (блоки автотракторних циліндрів і ін.).

У цьому випадку деталь закріплюється нерухомо на столі верстата, а шліфувальний

круг має планетарний рух, тобто обертається навколо своєї осі й осі деталі.

Поздовжня подача ( поступально-зворотний рух) здійснюється переміщенням деталі

(стола верстата) і поперечна подача - переміщенням круга (бабки верстата).

Плоске шліфування периферією круга. Деталь, закріплена на

столі верстата, отримує поступально - зворотний або обертовий рух. Шліфувальний

круг здійснює головний рух різання, а також і подачі (поздовжню й поперечну).

Обертовий рух деталі застосовується при шліфуванні торців кілець і інших

подібних деталей.

Плоске шліфування торцем круга є досить продуктивним, тому що круг перекриває

ширину деталі й одночасно шліфується значна площина. У цьому випадку вісь круга

розташована перпендикулярно шліфуємій площині. Довжина контакту круга з

деталлю досить значна, і для забезпечення видалення стружки створюють

переривчастість зони шліфування, заміняючи круг сегментами.

Для цієї ж цілі застосовують більш крупнозернисті й більш м'які круги. Плоске

шліфування торцем круга можна застосовувати при поступальному й обертовому русі

виробу.

Доведення брусками (хонінгування) застосовують для

доведення циліндричних отворів (блоків авто-авіамоторів і ін.) за допомогою

досить дрібнозернистих брусків, укріплених у спеціальній голівці. При доведенні

брусками деталь нерухлива й голівці повідомляються обертальний й поступально -

зворотний рухи. Бруски рівномірно притискаються до поверхні оброблюваного

отвору спеціальними пружинами. Складний характер руху абразивних зерен при

доведенні брусками усуває нерівності, що залишилися від попереднього

шліфування.

Суперфініш проводиться особливо дрібнозернистими

брусками, розташованими уздовж утворюючих оброблюваної поверхні, укріпленими в

спеціальній голівці. Кругла деталь має обертовий рух, а бруски - поступально-

поворотне (коливальне) переміщення із числом 300-500 коливань у хвилину при

амплітуді 1,5-4,0 мм. Незначний тиск на бруски створюється за допомогою

спеціальних пружин.

У результаті складних відносних переміщень абразивних

зерен з деталі знімаються дрібні гребінці висотою 1,0-1,5 мкм, що залишилися

після чистового шліфування, і на поверхні деталі залишаються нерівності із

Нмах = 0,01…0,25 мкм, тобто практично поверхня опиняється дзеркальною.

Доведення коливними брусками можна застосовувати й для обробки площин.

Притирання - метод чистової обробки поверхні за

допомогою незв'язаного абразивного мікропорошку - пасти. У процесі притирання

абразивний мікропорошок, змішаний з маслом, за допомогою притира (із чавуну

або латуні) вільно переміщається відносно притираємої поверхні, з якої

віддаляються дрібні виступаючі частки - гребінці. Робоча поверхня притирання

повинна точно відповідати поверхні деталі.

Зміст

Характеристика полімерної зв'язки

Зв'язка - власне зв'язувальна речовина й

наповнювачі. Вид зв'язки має визначальні значення для міцності й режимів

роботи абразивного інструмента.

У виробництві абразивного інструмента застосовують два види зв'язок:

неорганічні (мінерального походження) і органічні. До органічних зв'язок

належать: бакелітова, вулканітова, гліфталева, епоксидна, полівінілформалева

й поліефірна.

Неорганічні зв'язки: (керамічна й магнезитна) мають високу вогнестійкість,

водостійкість, хімічну стійкість і відносно високу стійкість.

У магістерській роботі при проведенні експерименту передбачається використання

в якості зв'язки епоксидной смоли.

Епоксидні смоли - одна з різновидів синтетичних смол, широко використовуваних

при виробництві лакофарбових матеріалів, клеїв, компаундов, а також абразивних

і фрикційних матеріалів, використовуються як сполучник при виробництві

шаруватих пластиків на основі склотканини, таких як склотекстоліт, трубки,

циліндри стеклотекстолитові. Галузі застосування епоксидних смол: електротехнічна й радіоелектронна промисловості,

авіа-, судо- і

машинобудування, а також будівництво, де вони використовуються як компонент

заливальних і просочувальних компаундов, клеїв, герметиків, що виступають

зв'язуючими для армованих пластиків.

Основна властивість епоксидних смол - здатність до полімеризації до твердого

стану в присутності отвердника.

Епоксидні зв'язки в основному застосовуються для виготовлення галтовочних

тіл, абразивних виробів, що використовуються в обертаючихся барабанах і вібраційних

контейнерах для очищення поверхонь і зняття заусенцев деталей малого розміру.

Зміст

Загальні відомості про орієнтацію зерен

Якість і точність обробленої поверхні,

продуктивність процесу й вартість обробки в значній мірі визначаються ріжучими

властивостями застосовуваного інструмента, його стійкістю. У цей час вимоги до

фінішних операцій, і особливо до операцій, на яких застосовуються надтверді

абразивні матеріали, настільки зросли, що подальше вдосконалювання процесу

абразивної обробки неможливо без підвищення якості застосовуваного інструмента,

подальшого розвитку теорії абразивної обробки, без глибокого вивчення фізичної

сутності процесів, що відбуваються.

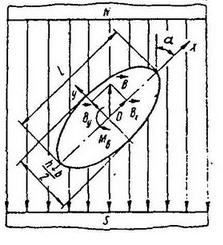

Рисунок 2 - Схема орієнтації зерна в електромагнітному полі

Рисунок 2 - Схема орієнтації зерна в електромагнітному полі

Ріжучі властивості окремих зерен абразивних

інструментів, особливо алмазних і ельборових кругів, використовуються недостатньо

ефективно. Класифікація зерна за формою дозволяє підвищити ефективність їх

використання.

Від форми зерна залежать сила його зчеплення зі

зв'язкою, абразивна здатність і механічна міцність. Підвищити ріжучі

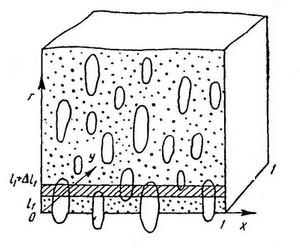

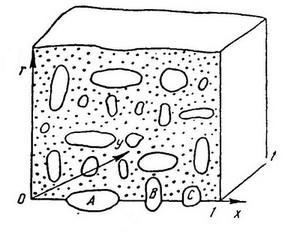

властивості й зносостійкість круга можна за рахунок правильної орієнтації його

зерен, особливо якщо вони класифіковані за формою й мають подовжену форму.

Орієнтовані зерна краще пручаються руйнуванню й вириву зі зв'язки завдяки

більш міцному закріпленню.

Рисунок 3 - Схема розташування орієнтованих зерен в кругу

Рисунок 3 - Схема розташування орієнтованих зерен в кругу

Рисунок 4 - Схема розташування неорієнтованих зерен в кругу

Рисунок 4 - Схема розташування неорієнтованих зерен в кругу

Найпоширеніша орієнтація зерен при виготовленні

алмазного шліфувального інструмента. Також орієнтація зерен здійснюється при

виготовленні шліфувальних стрічок і абразивного шліфувального інструмента.

Орієнтація може здійснюватися в електричних, магнітних

і електромагнітних полях.

3 Практична частина

Зміст

Опис ходу експерименту

Практична частина магістерської роботи припускає

проведення експерименту. Я й мій керівник плануємо наступну послідовність

експерименту:

1) Виготовити 5 шліфувальних кругів на полімерній зв'язці. 3 круга зернистістю

М28 (абразивний порошок - карбід кремнію зелений) і 2 з більшим зерном

(для вивчення на профілографі).

Один круг - з неорієнтованими зернами;

Два круга - з підключенням напруги при виготовленні;

Два круга - зерна попередньо намагнічуються, виготовлення кругів - з

підключенням напруги;

2) Провести обробку однакових заготовок при однакових режимах обробки.

3) Зрівняти результати дослідів і зробити висновки.

Послідовність виготовлення шліфувального круга:

1) Абразивний порошок карбід кремнію зелений у певних пропорціях змішується з

поліефірною смолою.

2) У суміш додаються реактиви для прискорення процесу полімеризації смоли.

Рідка суміш виливається у форму й відбувається подача напруги. Полімеризація

відбувається при температурі 20°С у перебігу 20 хв.

Анімація

Рисунок 5 - Схема орієнтації зерен в електромагнітному полі

(анімація об'ємом - 123 кВ, 13 кадрів, 7 повторень)

Рисунок 5 - Схема орієнтації зерен в електромагнітному полі

(анімація об'ємом - 123 кВ, 13 кадрів, 7 повторень)

4 Заключна частина

Зміст

Висновки

Дані дослідів у порівнянні алмазних кіл з

орієнтованими й неорієнтованими зернами показують, що зносостійкість

кругів з орієнтованим розташуванням зерен значно вище, ніж звичайних. Одночасно

зі збільшенням зносостійкості відзначене деяке збільшення продуктивності. Круги

з орієнтованими зернами характеризуються кращою ріжучою здатністю й правляться

рідше, чим звичайні. При їхньому використанні знижується ефективна потужність

різання. Шорсткість поверхні при обробці кругами з орієнтованими й

неорієнтованими зернами приблизно однакова. Експериментальна перевірка

показала високу ефективність кругів з орієнтованими зернами.

Дані дослідів у порівнянні абразивних кіл з

орієнтованими й неорієнтованими зернами проводилися не по стількох факторам

як у випадку з алмазними, відносно абразивних кіл можна говорити про

збільшення величини знімання матеріалу.

Основними факторами, що забезпечують підвищення

ефективності шліфування за рахунок орієнтування зерен у кругу, є зменшення

негативного переднього кута ріжучого профілю зерен і збільшення їх кількості

на робочій поверхні круга.

Література

1. Маслов Е.Н. Основы теории шлифования металлов. - М.:Машгиз, 1951. - С. 176.

2. Справочник технолога-машиностроителя. В 2-х т. Т.1/Под ред. А.Г. Косиловой и

Р.К. Мещерякова. - М.: Машиностроение, 1985. - С. 496.

3. Справочник технолога-машиностроителя. В 2-х т. Т.2/Под ред. А.Г. Косиловой и

Р.К. Мещерякова. - М.: Машиностроение, 1985. - С. 496.

4. Лёб Л. Статическая электризация/перевод с английского В.М. Фридкина. - М.-Л.: Госэнергоиздат, 1963. - С. 408.

5. Электрические явленияя и активационные воздействия в технологии бетона./В.А. Матвиенко, С.М. Толчин - Макеевка: 1998. - С. 154.

6. Зайцев А.Г. Влияние расположения алмазных зерен на процесс шлифования твердого

сплава. - Вест. Машиностроения, 1977, №8. - С. 71-72.

7. Зайцев А.Г. Влияние ориентированного расположенияалмазных зерен на процесс

шлифования. - В кн.: Материалы VI междунар. конф. Intergrind-79. Будапешт, 1979. - С. 737-742.

8. Поиск на портале - Абразивы и шлифование. Виды связок. [Электронный ресурс] - Режим доступа к статье:

http://abrasiveworld.akptech.ru/catalog/cat-bonds.html

9. Поиск на портале - Абразивный инструмент. Отрезные круги. Шлифовальные круги. [Электронный ресурс] - Режим доступа к статье:

http://www.abrasio.info/shlif.html

10. Поиск на портале - ЗАО «Полтавский алмазный инструмент» [Электронный ресурс] - Режим доступа к статье:

http://www.poltavadiamond.com.ua/ru/site/catalog/inform/info5

|