Реферат по теме выпускной работы

Содержание

1 Вступительная часть

Введение

Актуальность работы

Цель и задачи работы

2 Теоретическая часть

Основные методы шлифования

Характеристика полимерной связки

Общие сведения об ориентации зерен

3 Практическая часть

Описание хода эксперимента

Анимация

4 Заключительная часть

Выводы

Литература

Из наблюдений установлять теорию,

через теорию исправлять наблюдения –

лучший способ к изысканию правды

М.В. Ломоносов

1 Вступительная часть

Введение

Шлифование является основным методом чистовой обработки металлов и занимает

весьма видное место в современном машиностроении.

Шлифование обеспечивает высокую точность деталей и чистоту их поверхностей, во

многом определяющих износоустойчивость поверхностного слоя и долговечность деталей,

а также к. п. д., надежность и быстроходность всей машины в целом. Несомненно, что

прогресс машиностроения в известной мере зависит от возможности получать более

точные детали с более высокой чистотой их поверхностей и более износоустойчивым

поверхностным слоем. Применение естественных шлифующих материалов было известно в

глубокой древности, однако развитие шлифования началось со второй половины XIX в.,

когда перед машиностроением была поставлена задача экономично и быстро изготовлять

одинаковые детали в большом количестве. Непрерывное совершенствование шлифовальных

станков и улучшение качества шлифовальных кругов поставило шлифование в число

высокопроизводительных процессов точной обработки металлов. Широкое развитие

техники шлифования за последние 20-25 лет объясняется значительным ростом массового

производства, требованием взаимозаменяемости деталей при непрерывном повышении их

точности и чистоте поверхности.

В настоящее время шлифование металлов приобретает большое значение в связи с

применением новых марок высококачественных термически обработанных сталей,

дальнейшей специализацией всех отраслей машиностроения и переводом их на

поточно-массовое производство которое получило в нашей стране огромное развитие.

Широкое внедрение новейших методов горячей обработки металлов (штамповка, литье в

металлические формы и др.), характерных для поточно-массового производства,

сопровождается непрерывным уменьшением припусков на обработку. В связи с этим

можно предположить, что в ближайшее время при массовом производстве заготовки,

поступающие из горячих цехов, будут обрабатываться непосредственно шлифованием или

другим методом, позволяющим обеспечить высокую точность и чистоту поверхностей

деталей, например: тонким скоростным точением или фрезерованием, анодно-механической

или электроэрозионной обработкой и др.

Процесс шлифования является весьма сложным процессом резания, имеющим свои

специфические особенности, которыми он отличается от процессов резания металлов

металлическим инструментом с правильной геометрией.

Сложность процесса шлифования и непостоянство режущего инструмента - шлифовального

круга - создают большие трудности при экспериментальном и теоретическом исследовании

этого процесса.

Содержание

Актуальность работы

Анализ эффективности применения шлифовальных кругов

показывает, что, несмотря на широкое распространение, они лишь частично используют свои

потенциальные возможности. Одной из основных причин такого положения является

неупорядоченность формы и ориентации абразивных зерен в теле данных инструментов.

Произвольная форма и расположение зерен в теле кругов, как следствие, формируют

произвольную и неблагоприятную геометрию их режущих микроклиньев. В результате часть

зерен не участвует вообще либо принимает слабое участие в совокупном процессе

микрорезания. Неупорядоченная форма и ориентация зерен формируют также дефекты

структуры шлифовальных кругов и, как следствие, снижают их прочность и допустимую

скорость работы. Ориентация зерен в шлифовальных кругах открывают перспективу

повышения физико-механических и режущих свойств этих инструментов и, поэтому,

являются актуальной проблемой.

Цель и задачи работы

Цель работы состоит в повышении эксплуатационных

возможностей шлифовальных кругов на основе использования зерен с контролируемой

ориентацией.

Основная задача работы: повышение режущих свойств шлифовальных кругов.

2 Теоретическая часть

Содержание

Основные методы шлифования

Шлифование металла является процессом массового царапания поверхностного

слоя металла абразивными зернами, сцементированными в круг или бруски при помощи

связки, протекающим на весьма высоких скоростях, обычно до 50 м/сек.

Процесс шлифования как метод чистовой обработки металлов по сравнению с обработкой

металлическим инструментом имеет следующие основные преимущества.

1. Обеспечивает высокую точность, правильность геометрических форм и чистоту

обработанной поверхности в результате снятия огромнейшего числа тончайших стружек

на весьма высоких скоростях. При исправном шлифовальном станке и правильно

выбранном режиме резания точность шлифованной детали вполне может составлять

1,0-3,0 мкм.

2. Позволяет обрабатывать высокотвердые материалы (закаленные стали, твердые сплавы,

высокотвердые чугуны и др.) в результате весьма высокой твердости и термоустойчивости

абразивных зерен шлифовального круга и наличия значительного теплового эффекта в

зоне снятия стружки абразивным зерном.

3. Позволяет одновременно обрабатывать большую поверхность детали, особенно при

плоском шлифовании торцом круга со вставными сегментами.

4. Обеспечивает высокую производительности, определяемую мерой поверхности детали,

обработанной в единицу времени, что достигается как высокими скоростями и большими

поверхностями обработки, так и предельным сокращением времени, необходимого для

установки и снятия детали (при бесцентровом шлифовании, применение магнитного стола

при плоском шлифовании и др.).

Задача шлифования заключается в получении „здорового" поверхностного слоя детали без

микротрещин и ожогов, обеспечивающего высокую износоустойчивость данной детали в

работе.

Для процесса шлифования характерны весьма высокие окружные скорости круга

(Vк=30…50 м/сек) и сравнительно небольшие скорости изделия (Vи=10…80 м/мин).

Основными и наиболее часто применяемыми в современном

машиностроении методами шлифования металлов являются следующие:

1. Наружное круглое:

1) с продольной (осевой) подачей;

2) с поперечной подачей (в «упор»);

3) бесцентровое.

2. Внутреннее

1) с продольной подачей;

2) планетарное.

3. Плоское

1) периферией круга;

2) торцом круга.

4. Специальное.

Все встречающиеся операции шлифования производятся одним из указанных методов или их

разновидностями.

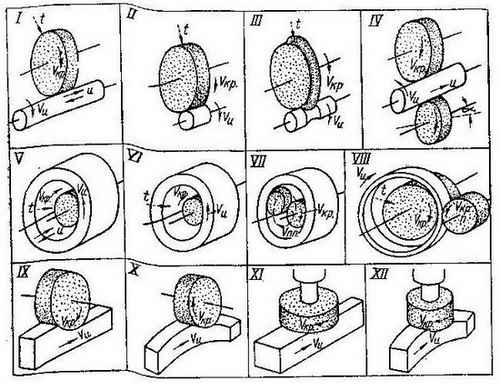

Рисунок 1 - Основные методы шлифования (I-наружное с продольной подачей;

II-наружное с поперечной подачей; III-наружное фасонное;

IV-бесцентровое; V-внутреннее с продольной подачей; VI-внутреннее с продольной

подачей; VII-внутреннее планетарное; VIII-внутреннее бесцентровое;

IX-плоское периферией круга при поступательном движении детали

X-плоское периферией круга при вращательном движении детали;

XI-плоское торцом круга при поступательном движении детали;

XII-плоское торцом круга при вращательном движении детали)

Рисунок 1 - Основные методы шлифования (I-наружное с продольной подачей;

II-наружное с поперечной подачей; III-наружное фасонное;

IV-бесцентровое; V-внутреннее с продольной подачей; VI-внутреннее с продольной

подачей; VII-внутреннее планетарное; VIII-внутреннее бесцентровое;

IX-плоское периферией круга при поступательном движении детали

X-плоское периферией круга при вращательном движении детали;

XI-плоское торцом круга при поступательном движении детали;

XII-плоское торцом круга при вращательном движении детали)

Наружное круглое шлифование с продольной подачей является

основным методом шлифования. Применяется для шлифования круглых деталей

значительной длины, так как в результате наличия продольной подачи деталь

последовательно прошлифовывается по всей длине.

Поперечные подачи - незначительные (t=0,005…0,09 мм/дв.ход),

а продольные подачи составляют часть высоты круга(s=О,2H…0,8H мм/об). Как

разновидность наружного шлифования с продольной подачей отметим глубинное

шлифование, характеризующееся значительными поперечными подачами

(t=0,1…0,4 мм/ход) и малыми продольными подачами (s=1…6 мм/об).

В этом случае круг правится на конус и весь припуск

(0,1…0,4 мм) снимается за один проход. Осуществлять глубинное шлифование возможно

при наличии коротких жестких деталей.

Наружное круглое шлифование с поперечной подачей.

Этот метод, иногда называемый шлифованием „в упор" или

врезным шлифованием, применяется при сравнительно небольшой длине шлифуемой

поверхности (шейки коленчатых валов и др.). Обеспечивает высокую производительность

за счет максимального числа абразивных зерен круга, приходящихся на данную

шлифуемую поверхность. Широко применяется в современном массовом производстве.

Наружное бесцентровое шлифование сквозной подачей.

Осуществляется пропусканием детали между шлифующим и

ведущим кругами, установленными на расстоянии, меньшем диаметра заготовки на

величину слоя, снимаемого за один проход.

Продольная подача сообщается детали ведущим кругом

(кругом подачи), ось которого повернута на определенный угол относительно оси шлифующего круга.

Бесцентровое шлифование можно также производить врезной

подачей (для деталей с буртиками или с уступом) или с продольной подачей до упора

(для конических деталей).

Бесцентровое шлифование широко применяется в современном

массовом производстве для шлифования поршней, поршневых пальцев и других подобных

деталей.

Внутреннее шлифование с продольной подачей. В этом случае

круг находится в отверстии шлифуемой детали, поэтому диаметр круга должен быть меньше

диаметра шлифуемого отверстия. Круг и деталь вращаются обычно в противоположных

направлениях. Кругу относительно детали сообщаются продольная и поперечная подачи.

Рассматриваемый метод применяется для шлифования отверстий в сравнительно небольших

деталях (зубчатые колеса, ступицы, втулки и др.).

Внутреннее планетарное шлифование применяется для шлифования

отверстий в тяжелых деталях (блоки автотракторных цилиндров и др.). В этом случае деталь

закрепляется неподвижно на столе станка, а шлифовальный круг имеет планетарное движение,

т. е. вращается вокруг своей оси и оси детали. Продольная подача (поступательно-возвратное

движение) осуществляется перемещением детали (стола станка) и поперечная подача-перемещением

круга (бабки станка).

Плоское шлифование периферией круга. Деталь, укрепленная

на столе станка, получает поступательно-возвратное или вращательное движение.

Шлифовальный круг осуществляет главное движение резания, а также и подачи

(продольную и поперечную).

Вращательное движение детали применяется при шлифовании

торцов колец и других подобных деталей.

Плоское шлифование торцом круга является весьма

производительным, так как круг перекрывает ширину детали и одновременно шлифуется

значительная плоскость. В этом случае ось круга расположена перпендикулярно

шлифуемой плоскости. Длина контакта круга с деталью весьма значительна, и для

обеспечения удаления стружки создают прерывистость зоны шлифования, заменяя круги

сегментами.

Для этой же цели применяют более крупнозернистые и более

мягкие круги. Плоское шлифование торцом круга можно применять при поступательном и

вращательном движении изделия.

Доводку брусками (хонингование) применяют для доводки

цилиндрических отверстий (блоков авто-авиамоторов и др.) при помощи весьма

мелкозернистых брусков, укрепленных в специальной головке. При доводке брусками

деталь неподвижна и головке сообщается вращательное и поступательно-возвратное

движения. Бруски равномерно прижимаются к поверхности обрабатываемого отверстия

специальными пружинами. Сложный характер движения абразивных зерен при доводке

брусками устраняет неровности, оставшиеся от предварительного шлифования.

Сверхотделка брусками (суперфиниш) производится особо

мелкозернистыми брусками, расположенными вдоль образующих обрабатываемой

поверхности, укрепленными в специальной головке. Круглая деталь имеет вращательное

движение, а бруски - поступательно-возвратное (колебательное) перемещение с числом

300-500 колебаний в минуту при амплитуде 1,5-4,0 мм. Незначительное давление на бруски

создается при помощи специальных пружин.

В результате сложных относительных перемещений

абразивных зерен с детали снимаются мельчайшие гребешки высотой 1,0-1,5 мкм,

оставшиеся после чистового шлифования, и на поверхности детали остаются неровности

с Нmax = 0,01…0,25 мкм, т. е. практически поверхность оказывается зеркальной. Доводку

колеблющимися брусками можно применять и для обработки плоскостей.

Притирка - метод чистовой отделки поверхности при помощи

несвязанного абразивного микропорошка - пасты. В процессе притирки абразивный

микропорошок, смешанный с маслом, при помощи притира (из чугуна или латуни) свободно

перемещается относительно притираемой поверхности, с которой удаляются мельчайшие

выступающие частицы - гребешки. Рабочая поверхность притира должна точно соответствовать

поверхности детали.

Содержание

Характеристика полимерной связки

Связка - собственно связующее вещество и наполнители. Вид связки имеет

определяющие значение для прочности и режимов работы абразивного инструмента.

В производстве абразивного инструмента применяют два

вида связок: неорганические (минерального происхождения) и органические. К

органическим связкам относятся: бакелитовая, вулканитовая, глифталевая, эпоксидная,

поливинилформалевая и полиэфирная.

Неорганические связки: (керамическая и магнезитная)

обладают высокой огнеупорностью, водостойкостью, химической стойкостью и

относительно высокой стойкостью.

В магистерской работе при проведении эксперимента

предполагается использование в качестве связки эпоксидной смолы.

Эпоксидные смолы - одна из разновидностей синтетических

смол, широко используемых при производстве лакокрасочных материалов, клеев,

компаундов, а также абразивных и фрикционных материалов, используются как связующие

при производстве слоистых пластиков на основе стеклоткани, таких как стеклотекстолит,

трубки, цилиндры стеклотекстолитовые. Отрасли применения эпоксидных смол включают

в себя электротехническую и радиоэлектронную промышленность, авиа-, судо- и

машиностроение, а также в строительство, где они используются как компонент

заливочных и пропиточных компаундов, клеев, герметиков, связующих для армированных

пластиков.

Основное свойство эпоксидных смол - способность к

полимеризации до твердого состояния в присутствии отвердителя. Отвержденные смолы

характеризуются высокой адгезией к металлам, стеклу, бетону и другим материалам,

механической прочностью, тепло-, водо- и химической стойкостью, хорошими

диэлектрическими показателями. Эпоксидные смолы способны отверждаться в обычных

условиях, а также при пониженных (до -15 °С) или повышенных (+60...+80 °С)

температурах. В качестве отвердителей используются полиамины, многоосновные кислоты

и их ангидриды, многоатомные фенолы, третичные амины. Отличительная особенность

эпоксидных смол при отверждении - отсутствие выделения летучих веществ и малая усадка

(0,1-3%).

Отверждённые смолы характеризуются высокой адгезией к

металлам, стеклу, бетону и др. материалам, механической прочностью, тепло-, водо- и

химстойкостью, хорошими диэлектрическими показателями. Технологические и

физико-механические свойства композиций на основе эпоксидных смол регулируют в

широком диапазоне совмещением смол с различными мономерами, олигомерами и

полимерами, с минеральными и органическими наполнителями.

Эпоксидные связки в основном применяются для изготовления

галтовочных тел, абразивных изделий используемых во вращающихся барабанах и

вибрационных контейнерах для очистки поверхностей и снятия заусенцев деталей малого

размера.

Содержание

Общие сведения об ориентации зерен

Качество и точность обработанной поверхности,

производительность процесса и стоимость обработки в значительной степени

определяются режущими свойствами применяемого инструмента, его стойкостью.

В настоящее время требования к финишным операциям, и в особенности к операциям,

на которых применяются сверхтвердые абразивные материалы, настолько возросли,

что дальнейшее совершенствование процесса абразивной обработки невозможно без

повышения качества применяемого инструмента, дальнейшего развития теории абразивной

обработки, без глубокого изучения физической сущности происходящих процессов.

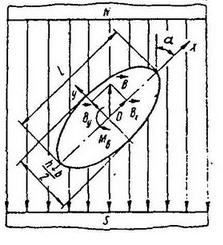

Рисунок 2 - Схема ориентации зерна в электромагнитном поле

Рисунок 2 - Схема ориентации зерна в электромагнитном поле

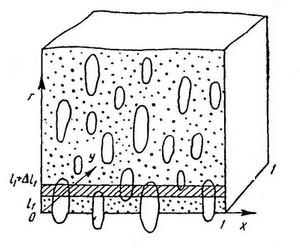

Режущие свойства отдельных зерен абразивных инструментов,

особенно алмазных и эльборовых кругов, используются недостаточно эффективно.

Классификация зерна по форме позволяет повысить эффективность их использования.

От формы зерна зависят сила его сцепления со связкой,

абразивная способность и механическая прочность. Повысить режущие свойства и

износостойкость круга можно за счет правильной ориентации его зерен, особенно если

они классифицированы по форме и имеют удлиненную форму. Ориентированные зерна

лучше сопротивляются разрушению и вырыву из связки благодаря более прочному

закреплению.

Рисунок 3 - Схема расположения ориентированных зерен в круге

Рисунок 3 - Схема расположения ориентированных зерен в круге

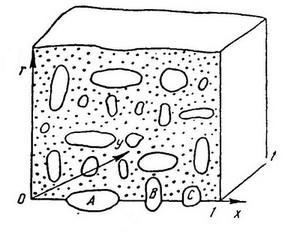

Рисунок 4 - Схема расположения неориентированных зерен в круге

Рисунок 4 - Схема расположения неориентированных зерен в круге

Наиболее распространена ориентация зерен при изготовлении

алмазного шлифовального инструмента. Также ориентация зерен осуществляется при

изготовлении шлифовальных лент и абразивного шлифовального инструмента.

Ориентация может осуществляться в электрических, магнитных и

электромагнитных полях.

3 Практическая часть

Содержание

Описание хода эксперимента

Практическая часть магистерской работы предполагает

проведение эксперимента. Я и мой руководитель планируем следующую

последовательность эксперимента:

1) Изготовить 5 шлифовальных кругов на полимерной связке.

3 круга зернистость М28 (абразивный порошок - карбид кремния зеленый) и 2 с более

крупным зерном (для изучения на профилографе).

Один круг - с неориентированными зернами;

Два круга - с подключением напряжения при изготовлении;

Два круга - зерна предварительно намагничиваются,

изготовление круга - с подключением напряжения;

2) Провести обработку одинаковых заготовок при

одинаковых режимах обработки.

3) Сравнить результаты опытов и сделать выводы.

Последовательность изготовления шлифовального круга:

1) Абразивный порошок карбид кремния зеленый в

определенных пропорциях смешивается с полиэфирной смолой.

2) В смесь добавляются реактивы для ускорения процесса

полимеризации смолы.

Жидкая смесь выливается в форму и происходит подача

напряжения. Полимеризация происходит при температуре 20°С в течении 20 мин.

Анимация

Рисунок 5 - Схема ориентации зерен в электромагнитном поле

(анимация объемом - 123 кВ, состоит из 13 кадров, 7 повторений)

Рисунок 5 - Схема ориентации зерен в электромагнитном поле

(анимация объемом - 123 кВ, состоит из 13 кадров, 7 повторений)

4 Заключительная часть

Содержание

Выводы

Данные опытов по сравнению алмазных кругов с ориентированными и

беспорядочно расположенными зернами показывают, что износостойкость кругов с

ориентированным расположением зерен значительно выше, чем обычных. Одновременно

с увеличением износостойкости отмечено некоторое увеличение производительности.

Круги с ориентированными зернами характеризуются лучшей режущей способностью и

правятся реже, чем обычные. При их использовании снижается эффективная мощность

резания. Шероховатость поверхности при обработке кругами с ориентированными и

неориентированными зернами примерно одинакова. Экспериментальная проверка показала

высокую эффективность кругов с ориентированными зернами.

Данные опытов по сравнению абразивных кругов с

ориентированными и неориентированными зернами проводились не по стольким

факторам как в случае с алмазными, в отношении абразивных кругов можно говорить

об увеличении величины съема материала.

Основными факторами, обеспечивающими повышение

эффективности шлифования за счет ориентирования зерен в круге, являются уменьшение

отрицательного переднего угла режущего профиля зерен и увеличение их количества на рабочей

поверхности круга.

Литература

1. Маслов Е.Н. Основы теории шлифования металлов. - М.:Машгиз, 1951. - С. 176.

2. Справочник технолога-машиностроителя. В 2-х т. Т.1/Под ред. А.Г. Косиловой и

Р.К. Мещерякова. - М.: Машиностроение, 1985. - С. 496.

3. Справочник технолога-машиностроителя. В 2-х т. Т.2/Под ред. А.Г. Косиловой и

Р.К. Мещерякова. - М.: Машиностроение, 1985. - С. 496.

4. Лёб Л. Статическая электризация/перевод с английского В.М. Фридкина. - М.-Л.: Госэнергоиздат, 1963. - С. 408.

5. Электрические явленияя и активационные воздействия в технологии бетона./В.А. Матвиенко, С.М. Толчин - Макеевка: 1998. - С. 154.

6. Зайцев А.Г. Влияние расположения алмазных зерен на процесс шлифования твердого

сплава. - Вест. Машиностроения, 1977, №8. - С. 71-72.

7. Зайцев А.Г. Влияние ориентированного расположенияалмазных зерен на процесс

шлифования. - В кн.: Материалы VI междунар. конф. Intergrind-79. Будапешт, 1979. - С. 737-742.

8. Поиск на портале - Абразивы и шлифование. Виды связок. [Электронный ресурс] - Режим доступа к статье:

http://abrasiveworld.akptech.ru/catalog/cat-bonds.html

9. Поиск на портале - Абразивный инструмент. Отрезные круги. Шлифовальные круги. [Электронный ресурс] - Режим доступа к статье:

http://www.abrasio.info/shlif.html

10. Поиск на портале - ЗАО «Полтавский алмазный инструмент» [Электронный ресурс] - Режим доступа к статье:

http://www.poltavadiamond.com.ua/ru/site/catalog/inform/info5

|