Мета роботи – підвищення ефективності роботи

технологічного процесу видобутку вугілля, шляхом розробки системи

автоматизації яка включає пристрій регулювання

навантаження.

Ідея роботи полягає у створенні і дослідженні

регулятора навантаження видобувного комбайна з частотно-регульованим

приводом

подачі на основі мікропроцесорної техніки і сучасної елементної бази.

Основні завдання розробки (дослідження): Оскільки основним завданням

гірничодобувної промисловості є збільшення обсягів видобутку вугілля, і

зменшення небезпеки пов'язаної з його видобутком застосовуються

автоматизовані

способи управління комбайном, з метою видалення людини на безпечну

відстань від

місця ведення роботи.

У кваліфікаційній роботі магістра

будуть розкриті наступні завдання:

· Моделювання роботи

видобувного комбайна;

· Моделювання системи

регулювання навантаження електроприводу видобувного

комбайна;

· Підвищення

ефективності, надійності, зменшення витрат на

обслуговування та заміну основних складових частин обладнання

технологічного

процесу видобутку вугілля.

Предметом розробки

(дослідження)

є

безпосередньо регулятор навантаження видобувного комбайна з

частотно-регульованим приводом подачі.

Об'єктом автоматизації є технологічний процес

видобутку вугілля.

Методологія

та методи досліджень

Трудомісткість

розробки, а загалом і коректність результатів моделювання багато в чому

визначаються вибраною методикою досліджень. Перш за все, стосується

вибору

методу структурної ідентифікації досліджуваного об'єкта. Відомі три

основні

підходи до розробки математичної моделі:

а)

формування рівнянь моделі на основі

застосування фізичних законів, що описують поведінку або стан об'єкту.

Метод

вимагає детального знайомства з фізичною суттю явища.

б)

одержання математичного опису об'єкта

на основі використання теорії лінійних графів. Дозволяє істотно

спростити процес

ідентифікації за рахунок формалізованого подання компонентів системи у

вигляді

двополюсників, а структури об'єкта (системи) – у вигляді так званого

графа.

Метод дозволяє істотно адаптувати модель для її реалізації засобами

обчислювальної техніки.

в) структурна ідентифікація об'єкта на

основі систематичного застосування варіаційних принципів так само, як і

попередній метод дозволяє певною мірою формалізувати процес складання

моделі.

Застосування даного підходу вимагає знання дослідником основ

варіаційного

обчислення і, зокрема, головних варіаційних принципів (принцип

Лагранжа,

принцип Ферма і т.п.), а також сфери їх застосування.

У

даному випадку, проаналізувавши вище викладені методи структурної

ідентифікації, для моделювання навантаження ріжучого органу комбайна

при

змінній опірності вугілля різанню вибираємо перший метод, заснований на

застосуванні фізичних законів, що описують поведінку об'єкта, а також

статистичних закономірностей описують стохастичні процеси так як інші

методи не

можуть застосовуватися.

Передбачувана

наукова новизна отриманих результатів

Для застосування

надійного режиму роботи необхідні численні експериментальні дослідження

на

діючих видобувних комбайнах. Однак, експериментальне дослідження

навантаження

на приводі видобувного комбайна вельми скрутно. У таких умовах

застосовується

математичне моделювання, яке вимагає виконання двох неодмінних умов:

наявності

можливості побудови точної математичної моделі процесу в обов'язковій

суворої

адаптації моделі на діючому комбайні. Моделювання системи автоматичного

керування навантаженням на електродвигун видобувного комбайна є

складовою

частиною загальної задачі побудови системи управління добувними

комбайнами.

Застосування моделі видобувного комбайна, а також математичної моделі

регулювання навантаження дозволить значно скоротити обсяг

експериментальних

робіт, що проводяться безпосередньо на об'єкті, але, в остаточному

підсумку не

виключає і не замінюють їх.

Практичне

значення отриманих результатів

Дана

робота дозволить використовувати дані отримані в результаті

математичного

аналізу. У свою чергу, ці результати становлять велику цінність при

розробці

діючої моделі регулятора навантаження видобувного комбайна.

Апробація

результатів роботи

Результати роботи доповідалися на

конференціях і опубліковані у відповідних

збірниках:

· X

Міжнародна

науково-технічна конференція аспірантів і студентів.

Автоматизація технологічних об'єктів і процесів. Пошук молодих.

(19.05.2010);

· XI

міжнародна

молодіжна наукова конференція «Севергеоекотек –

2010»;

Огляд

розробок і досліджень за темою

На

локальному рівні

Подібні розробки та дослідження

велися студентами ДонНТУ:

- Астапов А.С.

«Автоматизація процеса регулювання швидкості пересування

видобутного комбайна»

- Савицький О.В.

«Створення тиристорного частотного перетворювача на

ІGBT-модулях

винесеної подачі вугільного очисного комбайна»

- Мезніков Д.А.

«Частотно-регульований електропривод механізмів подачі

очисних комбайнів»

- Алексєєв

Р.В. «Дослідження теплових процесів в асинхронному

двигуні

при живленні від тиристорного перетворювача частоти»

На

національному рівні

У

2002 р. у ВАТ «Автоматгірмаш ім. В. А. Антипова»

розроблено комплекс

технічних засобів КС500Ч.УХЛ5, призначений для управління комбайнами

1КДК500,

2КДК500, КДК700, КДК400 з частотним приводом подачі, що знаходяться на

очисному

комбайні виробництва ЗАТ «Горлівський

машинобудівник». У системі подачі

застосований перетворювач частоти ПЧЕ-120м виробництва ВАТ

«ЕЛМІС» (м. Київ),

розташований безпосередньо на комбайні. Комплекс КС500Ч дозволяє

здійснювати

управління комбайном в умовах підземних виробок шахт, небезпечних по

газу або

пилу, у тому числі при виїмці вугілля на викидонебезпечних або

загрозливих по

викидах пластах.

В даний час

комплекс

виготовляється в шести модифікаціях спільно з апаратурою УМК:

КС500Ч.02.УХЛ5 –

для управління комбайнами 1КДК500, 2КДК500; КС500Ч.04.УХЛ5 - для

КДК700;

КС500Ч.05.УХЛ5 – для КДК400;

КС500Ч.06.УХЛ5 – для 1КДК500 і 2КДК500 (з

апаратурою

КДУ); КС500Ч.07.УХЛ5 – для 1КДК500, 2КДК500 (без

дистанційного

керування);

КС500Ч.08.УХЛ5 – для КДК400 (без дистанційного

керування).

Комплекси

КС500Ч.07,

КС500Ч.08 забезпечують управління в «місцевому»

режимі з пультів, розташованих

на комбайні, а комплекси КС500Ч.02, КС500Ч.04, КС500Ч.05,

КС500Ч.06 – у

таких

режимах: «місцевому» – з пультів управління на

очисному комбайні; «Радіо» –

дистанційно в зоні видимості комбайна з пульта радіоуправління по

бездротовому

каналу зв'язку; «Штрек» – дистанційно поза зоною

видимості з пульта штрекового

відповідно до вимог безпеки для роботи на викидонебезпечних і

загрозливих

пластах.

Комплекс КС500Ч виконує наступні

функції:

- Включення і відключення

комбайна і конвеєра спільно з встановленої на штреку апаратурою УМК або

КДУ

(залежно від виконання);

- Блокування

несанкціонованого включення комбайна;

- Управління з

перетворювачем частоти в системі подачі;

- Управління виконавчими

механізмами комбайна;

- Діагностування та захист

основних вузлів комбайна;

- Управління комбайном у

місцевому режимі або в одному з трьох («Місцевий»,

«Радіо», «Штрек») залежно

від модифікації;

- Аварійне відключення

механізмів, що працюють у вибої;

- Відображення технологічної

та діагностичної інформації.

До складу комплексу КС500Ч: пульти управління центральний (вбудовується

в електроблок комбайна РВ 3В Іа), лівий, правий (РО Іа IР54) і

радіоуправління

(РО Иа IР54); коробка клемна (РО Іа IР54); датчики температури та

витрати води,

температури масла, положення комбайна в лаві (РО Іа IР54); датчики

струму

двигунів, наявності води (вбудовуються в електроблок комбайна РВ ЗВ

Іа);

трансформатори (вбудовуються в електроблок комбайна РВ ЗВ Іа); блок

живлення

36/25І (у електроблок комбайна РВ ЗВ Іа); пульт управління штрековий

(РО Іа

IР54); джерело живлення трьохканальний 127/12І (РВ ЗВ Іа).

Функціонально

комплекс

КС500Ч являє собою локальну мережу, яка складається з модулів серії

1-7000 і

tCON з приєднаними до них органами управління, датчиками і виконавчими

пристроями; блоку індикації пульта управління центрального; контролера

VisiGRAF

пульта управління штрекового. Зв'язок по мережі здійснюється за

допомогою

стандартного інтерфейсу RS-485. Окремий його канал використовується для

зв'язку

з перетворювачем частоти. Кожен модуль має свій чітко визначений

адреса, який

призначається програмним шляхом. Центральним модулем комплексу є

контролер

1-7188, розташований в пульті управління центральному. Робота комплексу

здійснюється

відповідно до програми, записаної в пам'яті контролера I-7188.

При виникненні

аварійних

ситуацій: перегрів електродвигунів; перевантаження; перевищення

допустимої

концентрації метану у вибої; відсутність води в системі охолодження

двигунів;

перегрів масла в редукторах ріжучих органів, порушення ізоляції силових

кабелів, перетворювача частоти і двигунів подачі; зникнення радіоканалу

при

радіокеруванні, відбувається відключення комбайна .

Зупинка комбайна

(швидкість подачі скидається до 0) відбувається при відсутності тиску

масла в

гідросистемі гальма і води в системі охолодження перетворювача частоти;

при

перевищенні допустимої температури перетворювача.

Інформація про

стан комплексу та

комбайна відображається на дисплеї

блоку індикації, розташованого в пульті управління центральному, в 13

вікнах:

«Причина вимкнув.»; «Знайдені

неіспр.»;

«Пульт центральн.»; «Пульт

лівий»;

«Пульт правий»; «Пульт радіо»;

«Пульт

штрековий»; «Коробка клемна»;

«Блок

управління»; «Перетворювач частоти»;

«Подача»; «Двигуни»;

«Контактори».

Вікно – 8 рядків це інформації, видимої

на

дисплеї блоку індикації в поточний момент.

У виконаннях КС500Ч.02,

КС500Ч.04, КС500Ч.05, КС500Ч.06 інформація про стан комплексу та

комбайна також

відображається на екрані дисплея контролера VisiGRAF, розташованого в

пульті

управління штрековом. Розроблена для пульта управління штрекового

програма

записується на флеш-диск контролера VisiGRAF, який опитує локальну

мережу

комплексу, відстежує і відображає роботу комбайна.

Випробування комплексу КС500Ч проходили на

чотирьох шахтах: ім. Бажанова, «Бутівська»,

«Південнодонбаська» №3,

«Новодонецька». В даний час в експлуатації

перебувають два комбайни КДК500 з

комплексом КС500Ч – на шахтах ім. Бажанова і

«Південнодонбаська» №3. У

результаті промислових випробувань підтверджені закладені технічні

рішення з

управління частотно-регульованим приводом подачі. Апаратура й

видобувний комбайн

прийняті до серійного виробництва [4].

На

глобальному рівні

Joy Global Inc. є світовим лідером в області рішень високої

продуктивності видобутку корисних копалин. Завдяки своїм провідним

підприємствами – P & H Mining Equipment і

Joy Mining Machinery – компанія виробляє і продає

оригінальне обладнання, запчастини і надає комплекс послуг для

підземної і

надземної гірничодобувної промисловості.

Система курсової стійкості

OPTIDRIVE

Очисний комбайн JOY 12HM31-B MkII оснащений новою системою управління

подачі OPTIDRIVE, яка використовує змінну напругу для частотного

керування

електроприводом лютого 1960 кВт (80 к.с.) (VFD). Електродвигуни

змінного струму

забезпечують підвищену надійність і вимагають меншого експлуатаційного

догляду

в порівнянні з двигунами постійного струму. Система OPTIDRIVE пропонує

поліпшені тягові зусилля, яка допомагає у використанні додаткової сили

різання.

OPTIDRIVE –

система, яка покращує контроль і маневреність комбайна через регулятор

швидкості, а також дозволяє працювати електродвигуну в генераторному

режимі,

віддаючи частину електрики назад у мережу.

JOY 12HM31-B MkII

оснащений новітньою JOY системою управління, яка забезпечує розширену

діагностику звітності по продуктивності та інформації про стан комбайна

на

поверхні, у віддаленому режимі і в місцевому, безпосередньо на борту

машини.

Використання мікропроцесорної техніки та компактне блочне виконання

допомагають

багато в чому підвищити якість і простоту технічного обслуговування [5].

Опис

отриманих і запланованих результатів роботи

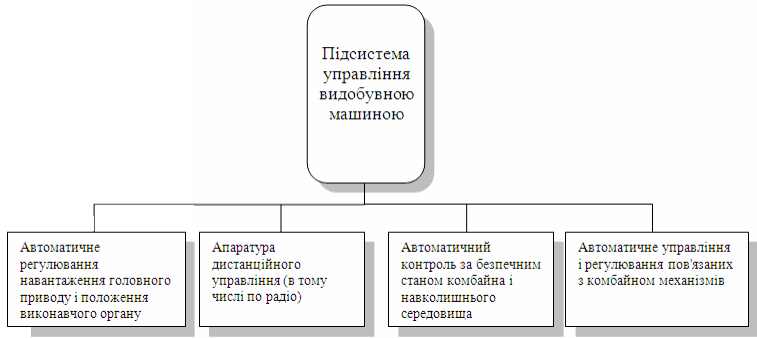

Видобувні машини є головним засобів для видобутку

корисних копалин, тому

велика увага приділяється їх автоматизації і постійному поліпшенню їх

характеристик.

Оскільки основним

завданням гірничодобувної промисловості є збільшення обсягів видобутку

вугілля,

і зменшення небезпеки пов'язаної з його видобутком застосовуються

автоматизовані засоби управління комбайном, з метою видалення людини на

безпечну відстань від місця ведення роботи [6].

Експлуатація

забійних машин,

комплексів і агрегатів пов'язана зі значними труднощами, зумовленими їх

безперервному переміщенню, різноманітними гірничо-геологічними умовами,

пило

газового режиму шахти, її мікрокліматом та іншими факторами [7].

Системи автоматизації

видобувних

машин повинні задовольняти ряду вимог, пов'язаних зі специфікацією

шахтних умов

роботи, і загальних вимог, що пред'являються до систем управління. Вони

повинні

задовольняти правилам безпеки, бути надійними в роботі, забезпечувати

автоматичне регулювання швидкості подачі комбайна і положення

виконавчих

органів, з метою виключення обробки різцями бічних порід [8].

Системи автоматизації

видобувних

машин повинні забезпечувати автоматичне відключення комбайна: при

зупинці

забійного конвеєра, догляд комбайна по відношенню до секції крепі на

відстань

більш заданої, наявності перешкод на машинній дорозі, перевищенні

допустимої

концентрації метану на вихідній струї з лави і в місці роботи комбайна,

припинення подачі води в пристрій зрошення комбайна за досягнення ним

вихідного

положення по кінцях лави [9].