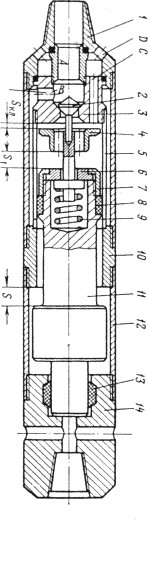

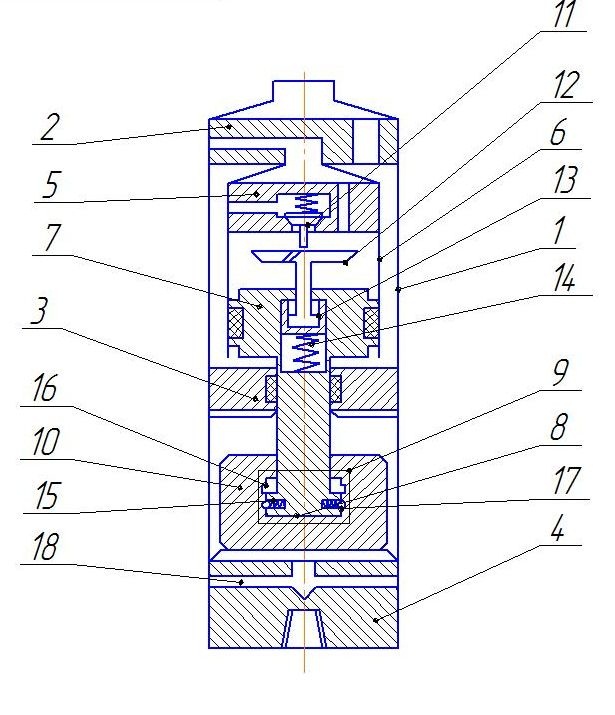

Все подвижные детали вибратора гидравлического размещены в корпусе, который включает: нижний корпус, имеющий резьбовые соединения с нижней наковальней 14 и верхней наковальней 11, и корпус верхний, имеющий резьбовые соединения с верхней наковальней 11 и верхним переходником 1.

В корпусе свободно размещен боек 12, представляющий собой массивный ступенчатый вал, на концах которого закреплены поршни. Нижний поршень состоит из уплотнительных манжет с разделительными кольцами. Он является меньшей ступенью поршня вибратора гидравлического и устанавливается в цилиндре нижней наковальни 4. Верхний поршень 8 навинчивается на верхний конец бойка и представляет собой гайку, в кольцевых проточках которой установлены манжеты. В проточке верхней части бойка с возможностью осевого перемещения размещен выпускной клапан 6, опирающийся на пружину клапанную 10. Клапан 6 взаимодействует с бойком 12 при помощи пальца. Палец сделан из стали марки 40 ХН и имеет наружный диаметр 18 мм и длину 120 мм. Верхний поршень располагается в цилиндре 9, который соединен с клапанной коробкой 5.

Верхней частью клапанная коробка 5 с помощью разделительной муфты соединена с верхним переходником 1. В камеру клапанной коробки ввинчена пробка. Впускной клапан 3 взаимодействует с выпускным клапаном 6 через толкатель 4. В нижнем переходнике установлены пружина, обратный клапан и седло.

Работа устройства сводится к следующему: в исходном положении боек 12 под действием собственного веса находится в крайнем нижнем положении, при этом впускной клапан 3 закрыт, а выпускной клапан 6 открыт. Рабочая жидкость от бурового насоса по бурильным трубам поступает в вибратор, проходя по внутреннему каналу переходника 1 и по зазору между корпусом 2 и цилиндром 9 поступает под поршень 12, вызывая подъем бойка . За счет давления жидкости в камере клапанной коробки 5 впускной клапан 3 оказывается прижатым к седлу.

Жидкость из полости над верхним поршнем вытесняется по каналам в клапанной коробке 5, разделительной муфте и переходника 1 в скважину. При движении бойка 12 вверх сжимается пружина 10, поскольку клапан 6, контактирующий с толкателем 4 и впускным клапаном 3, остается неподвижным.

Пройдя расстояние 25 мм, гайка поршня наносит удар по выпускному клапану 6, который после этого закроется (перекроет осевые каналы в клапанной коробке 5), а впускной клапан 3 откроется, поскольку оба клапана связаны с толкателем 4.

В момент перестановки клапанов боек 12, пройдя дополнительное расстояние 3 мм, нанесет удар по верхней наковальне 11. Рабочая жидкость начнет поступать через центральный канал клапанной коробки 5 и боковые отверстия в клапане 6 в верхнюю полость цилиндра над поршнем 12. За счет давления жидкости в верхней части цилиндра механизма боек 12 устремится вниз, так как рабочая площадь поршня со стороны верхней полости цилиндра больше, чем со стороны нижней полости. Клапана 3 и 6 при этом будут сохранять свое верхнее положение (впускной клапан 3 открыт, а выпускной клапан 6 закрыт), за счет прижимающей силы, обусловленной давлением жидкости в надпоршневой камере цилиндра на клапан 6.

Пройдя расстояние 25 мм, палец, перемещающийся совместно с поршнем и бойком, наносит удар по нижней поверхности проточки клапана 6 и обеспечивает его смещение вниз. Происходит перестановка клапанов, соответствующая исходному положению. Боек 12 на пути, равном 3 мм, продолжает движение вниз по инерции и в конечной точке наносит удар по нижней наковальне 14. Далее цикл работы повторяется.

Основными недостатками данного устройства является низкая эффективность и КПД, обусловленная тем, что поршень с бойком, набирая максимальную скорость на участке рабочего хода, теряет часть ее при перестановке клапанной группы за счет возникновения гидроторможения. Таким образом, скорость соударения бойка с наковальней будет меньше максимальной, достигаемой поршнем в процессе движения, что снижает КПД устройства и эффективность его работы.

С целью устранения указанных недостатков предлогается следующая конструкция гидравлического вибромолота [1].