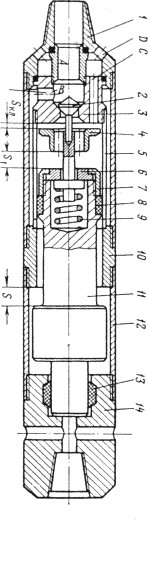

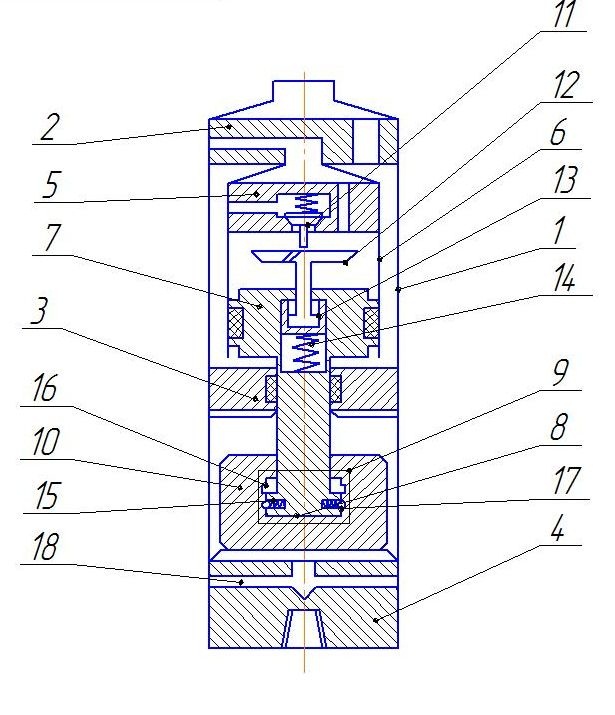

Всі рухомі деталі вібратора гідравлічного розміщені в корпусі, який включає: нижній корпус, що має різьбові з'єднання з нижнім ковадлом 14 і верхнім ковадлом 11, і корпус верхній, що має різьбові з'єднання з верхнім ковадлом 11 і верхнім перехідником 1.

У корпусі вільно розміщений бойок 12, що представляє собою масивний ступінчастий вал, на кінцях якого закріплені поршні. Нижній поршень складається з ущільнювальних манжет з розподільними кільцями. Він є меншим ступенем поршня вібратора гідравлічного і встановлюється в циліндрі нижнього ковадла 4. Верхній поршень 8 нагвинчується на верхній кінець бойка і являє собою гайку, в кільцевих проточках якої встановлені манжети. У проточці верхньої частини бойка з можливістю осьового переміщення розміщений випускний клапан 6, що спирається на пружину клапанну 10. Клапан 6 взаємодіє з бойком 12 за допомогою пальця. Палець зроблений зі сталі марки 40 ХН і має зовнішній діаметр 18 мм і довжину 120 мм. Верхній поршень розташовується в циліндрі 9, який з'єднаний з клапанною коробкою 5.

Верхньою частиною клапана коробка 5 за допомогою розподільної муфти з'єднана з верхнім перехідником 1. У камеру клапанної коробки вгвинчена пробка. Впускний клапан 3 взаємодіє з випускним клапаном 6 через штовхач 4. У нижньому перехіднику встановлені пружина, зворотній клапан і сідло.

Робота пристрою зводиться до наступного: у вихідному положенні бойок 12 під дією власної ваги знаходиться в крайньому нижньому положенні, при цьому впускний клапан 3 закритий, а випускний клапан 6 відкритий. Робоча рідина від бурового насоса по бурильних трубах надходить в вібратор і проходить по внутрішньому каналу перехідника 1 і по зазору між корпусом 2 і циліндром 9 надходить під поршень 12, викликаючи підйом бойка. За рахунок тиску рідини в камері клапанної коробки 5 впускний клапан 3 виявляється притиснутим до сідла.

Рідина з порожнини над верхнім поршнем витісняється по каналах в клапанії коробці 5, розподільної муфти і перехідника 1 в свердловину. При русі бойка 12 вгору стискається пружина 10, оскільки клапан 6, контактує з штовхачем 4 і впускним клапаном 3, залишається нерухомим.

Пройшовши відстань 25 мм, гайка поршня завдає удару по випускного клапану 6, який після цього закриється (перекриває осьові канали в клапаній коробці 5), а впускний клапан 3 відкриється, оскільки обидва клапани пов'язані з штовхачем 4.

У момент перестановки клапанів бойок 12 проходить додаткову відстань 3 мм і завдає удар по верхньому ковадлу 11. Робоча рідина почне надходити через центральний канал клапаної коробки 5 і бічні отвори в клапані 6 у верхнюю порожнину циліндра над поршнем 12. За рахунок тиску рідини у верхній частині циліндра механізму бойок 12 кинеться вниз, тому що робоча площа поршня з боку верхньої порожнини циліндра більше, ніж з боку нижньої порожнини. Клапан 3 і 6 при цьому будуть зберігати своє верхнє положення (впускний клапан 3 відкритий, а випускний клапан 6 закритий), за рахунок сили, що притискає, яка зумовлена тиском рідини в над поршневій камері циліндра на клапан 6.

Пройшовши відстань 25 мм, палець, що переміщається спільно з поршнем і бойком, завдає удару по нижній поверхні проточки клапана 6 і забезпечує його зміщення вниз. Відбувається перестановка клапанів, відповідна вихідного положення. Бойок 12 на шляху, що дорівнює 3 мм, продовжує рух униз по інерції і в кінцевій точці завдає удару по нижньому ковадлу 14. Далі цикл роботи повторюється [1].

Основними недоліками даного пристрою є низька ефективність і ККД, обумовлена тим, що поршень з бойком, набирають максимальну швидкість на ділянці робочого ходу, втрачають частину її при перестановці клапаної групи за рахунок виникнення гідроторможіння. Таким чином, швидкість зіткнення бойка з ковадлом буде менше максимальною, яка досягається поршнем у процесі руху, що знижує ККД пристрою та ефективність його роботи.

З метою усунення зазначених недоліків пропонується наступна конструкція гідравлічного вібромолота.