Реферат по теме выпускной работы

Содержание

- 1. Манипулятор как объект исследования

- 2. Операционные системы управления реального времени

- 3. Принцип реализации программного управления в реальном времени

- 4. Позиционный электропривод

- Выводы

- Список источников

1. Манипулятор как объект исследования

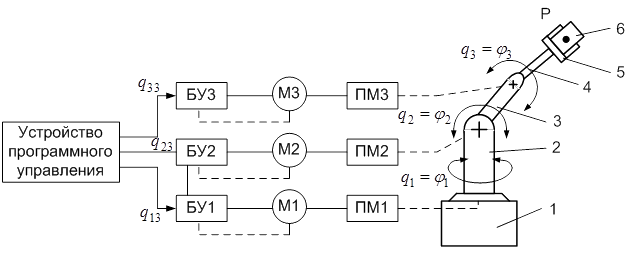

Системы управления электроприводами манипулятора обеспечивают движение исполнительного органа по заданной пространственной траектории путем управления движением отдельных звеньев манипулятора. Каждое звено оснащается электроприводом и датчиками для контроля перемещений. Задание на движение звеньев осуществляется от устройства программного управления. На рис. 1 показана функциональная схема системы управления движением звеньев трехзвенного манипулятора, в котором выделены только переносные координаты. Задающие воздействия q13, q23, q33 поступают на блоки управления БУ1 ... БУ3 электроприводами М1 ... М3 [1].

Передаточные механизмы ПМ1 ... ПМЗ обеспечивают реализацию требуемого вида движения (линейного или углового) звеньев. Это движение определяется обобщенными координатами q1, q2, q3. Датчики положения звеньев можно устанавливать на электродвигателях и звеньях манипулятора.

В манипуляторе на неподвижном основании 1 установлена колонна 2, совершающая угловые движения φ1 вокруг вертикальной оси, а звенья 3 и 4 совершают угловые движения φ2 и φ3 вокруг осей, перпендикулярных плоскости рисунка.

Рисунок 1 – Функциональная схема системы управления движением звеньев трехзвенного манипулятора

Программирование траектории движения схвата 5 с грузом 6 выполняется в неподвижной системе координат основания. Вектор обобщенных координат схвата как функция времени технологического процесса qc(t) формируется через вектор обобщенных координат звеньев манипулятора, который в жесткой механической системе является вектором обобщенных координат приводов qn(t). Векторы qc(t) и qn(t) связаны между собой отображением преобразования координат T, содержание которого устанавливается из решения прямой задачи кинематики манипулятора. Устройство програмного управления вырабатывает вектор задающих обобщенных координат приводов qnз(t), который связан с вектором задающих обобщенных координат схвата манипулятора qсз(t) обратным отображением преобразования координат T-1. Содержание T-1 устанавливается из решения обратной задачи кинематики манипулятора.

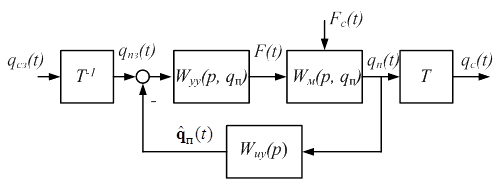

Рисунок 2 – Обобщенная матричная структурная схема системы управления

Прямая задача. Задана кинематическая схема манипулятора, и в некоторый момент времени известны значения обобщенных координат, определяющих положение всех звеньев манипулятора друг относительно друга. Требуется определить положение и ориентацию схвата в системе отсчета, связанного с основанием.

Обратная задача. Задана кинематическая схема манипулятора и известны положения и ориентация схвата в системе координат основания. Требуется определить значения обобщенных координат, которые обеспечивают заданное положение схвата.

В общем случае динамические свойства манипулятора характеризуются матрицей Wм(p, qп) в соответствии с которой выполняется синтез матрицы управляющих устройств Wуу(p, qп). В обобщенной матричной структурной схеме системы управления схватом манипулятора F(t), Fc(t) – векторы сил, приложенных к звеньям манипулятора и сопротивлений; qˆп(t) – вектор измеренных значений обобщенных координат приводов; Wuу(p, qп) – матрица информационных устройств. Кроме главных обратных связей по обобщенным координатам приводов, в системе могут быть обратные связи по промежуточным координатам, выполненные в соответствии с принципами подчиненного управления.

Реализуя системы управления движением манипуляторов, стремятся к тому, чтобы инерционные свойства приводов и звеньев не вносили искажения в заданные траектории движения схвата. С этой целью применяют электроприводы, обладающие большой полосой пропускания. Такими свойствами обладают сервопривода. Однако динамические свойства манипулятора как объекта управления не позволяют это сделать однозначно, рассматривая системы управления звеньями манипулятора как автономные системы. Из-за наличия кориолисовых и центробежных сил инерции для ряда схем манипуляторов возникают динамические взаимосвязи звеньев, что необходимо учитывать при проектировании систем управления [1].

2. Операционные системы управления реального времени

Управление электромеханическими системами значительно отличается от обычной обработки данных на компьютере. Здесь обработка данных следует за событиями в объекте управления. Цифровая система управления должна достаточно быстро реагировать на внешние события и постоянно обрабатывать поток входных данных, чаще всего не имея возможности изменить скорость их поступления. Одновременно система должна обеспечивать и выполнение других, вспомогательных функций – обмен информацией, обработка, сохранение и архивирование данных, их вывод на экран, адекватная реакция на определенные сигналы и т.д. Для такого режима работы вычислительных устройств, называемым режимом реального времени, применяют специальные методы программирования из-за особенностей, присущих этому режиму. К таким особенностям можно отнести и то, что система реального времени содержит не одну, а несколько программ, каждая из которых отвечает за решение определенной задачи, причем связь между этими программами может быть весьма сложной. Кроме того, порядок выполнения команд программы реального времени не может быть определен заранее, поскольку он зависит от внешних событий и может быть изменен прерываниями. Поэтому и время, затрачиваемое на вычисления в каждом цикле работы, может существенно меняться [3].

Стандарт POSIX IЕЕЕ 1003.1 даёт

следующее определение: реальное

время в операционных системах – это способность операционной

системы обеспечить требуемый уровень сервиса в определённый промежуток

времени

. Следовательно,

операционная система реального времени отличаются своим поведением, а

не внутренним принципом построения. Поэтому если вероятность появления

недопустимо больших задержек достаточно низка для достижения требуемого

уровня сервиса, то такая операционная система в конкретном применении

может рассматриваться как операционная система реального времени.

Тем не менее, существуют определенные методы построения операционных систем, которые обеспечивают прямоугольную плотность распределения вероятности задержки и поэтому относятся к операционным системам жесткого реального времени независимо от уровня предоставляемого сервиса. В операционных системах жесткого реального времени процесс представляется на выполнение одновременно с указанием требуемого времени выполнения. Планировщик операционной системы либо разрешает выполнение, гарантируя требуемое время, либо отклоняет процесс как невозможный для исполнения. Для этого планировщик должен точно знать, сколько времени требуется каждой функции операционной системы для выполнения задачи [2].

Базовыми требованиями для обеспечения режима реального времени являются следующие:

- высокоприоритетные задачи всегда должны выполняться в первую очередь;

- должна быть исключена инверсия приоритетов;

- процессы и потоки, время выполнения которых нельзя планировать, никогда не должны полностью занимать ресурсы системы.

Инверсией приоритетов называют

ситуацию, когда поток с высоким приоритетом требует предоставления

ресурса, который уже занят потоком с более низким приоритетом.

Получается, что высокоприоритетный поток стоит в очереди, в то время

как исполняется низкоприоритетный (происходит инверсия

приоритетов

). Такая ситуация

возможна, если имеется поток со средним приоритетом, который блокирует

завершение выполнение потока с низшим приоритетом, а поток с высшим

приоритетом не может начаться, поскольку захвачен необходимый ему

ресурс. Основным методом решения этой проблемы в операционной системе

реального времени является наследование приоритетов, которое

заключается в следующем. Если низкоприоритетный поток блокирует

выполнение нескольких высокоприоритетных потоков, то низкоприоритетный

поток игнорирует назначенный ему первоначально приоритет и выполняется

с приоритетом, который является наивысшим в блоке ожидающих его

потоков. После окончания работы поток принимает свой первоначальный

приоритет.

Для обеспечения режима реального времени в операционных системах могут быть реализованы следующие требования [4, 5]:

- поддержка динамических приоритетов (которые можно менять в процессе выполнения задачи) в многозадачном режиме с вытесняющим ядром (как для процессов, так и для потоков);

- возможность наследования приоритетов;

- возможность вытеснения задач ядром операционной системы;

- ограниченная латентность прерываний (время, в течение которого прерывание запрещено, – это время обработки критической секции кода);

- выполнение сервисов операционной системы с приоритетом, который назначается клиентом сервиса.

Наиболее распространенными в программируемых логических контроллерах и компьютерах для решения задач автоматизации являются операционные систем Windows CE, QNX и ОS-9.

3. Принцип реализации программного управления в реальном времени

Рассмотрим принцип реализации

программного управления в реальном времени в сопроцессорном модуле SM-Application,

который используется для управления преобразователем частоты (Control

Techniques). Пользовательское

приложение состоит из отдельных разделов (задач), которые выполняются в

строго определенной последовательности. К таким разделам относятся (в

порядке приоритета): Initial

,

Event

,

Pos

,

Clock

и Background

. При подаче питания первыми выполняются инструкции, записанные в

разделе Initial

,

в котором задаются значения констант и

начальные значения

сигналов системы управления, а также определяется ее конфигурация.

После этого начинают выполняться задачи реального времени разделов Pos

(их

может быть несколько, например Pos0

и Pos1

)

и Clock

.

Инструкции, помещенные в данные разделы, циклически повторяются через

фиксированные интервалы времени (периоды дискретности). Период

дискретности для задачи Clock

(T∂1)

может принимать целочисленные значения от 1 до 200 мс, а для задач Pos0

и Pos1

(T∂2)

– строго фиксированные значения: 250 мкс, 500 мкс, 1 мс, 2

мс, 4 мс и 8 мс.

Инструкции разделов Event

имеют самый высокий приоритет, поэтому их задачи содержат очень малое

число инструкций. Они прерывают работу разделов Pos

и Clock

,

и только по окончании их выполнения программа управления продолжает

прерванные инструкции разделов Pos

и

Clock

.

Таким образом, в разделы

Event

целесообразно помещать алгоритмы обработки

определенных событий, например, аварийных ситуаций.

Background

– является фоновой задачей. Она выполняется только в паузах

между выполнениями инструкций других разделов. Эта задача организуется

в виде бесконечного цикла. Если она будет завершена, то она больше не

будет выполняться.

На рис. 3 представлена концепция взаимного прерывания задач.

Рисунок 3 – Временная диаграмма выполнения разделов инструкций

Как видно из временной

диаграммы, выполнение инструкций раздела Clock

прерывается выполнением раздела Pos

(он имеет более высокий приоритет, чем Clock

,

и меньший период дискретности). Поэтому разработчики рекомендуют в

разделы Pos

помещать инструкции, связанные с корректировкой контуров регулирования

скорости и (или) положения, а в раздел Clock

– инструкции, не требующие такого быстрого выполнения как

задачи раздела Pos

,

например формирование задатчика положения.

Все инструкции программы должны

располагаться только внутри определенной задачи. Инструкции разделов Pos

и Clock

,

должны быть выполнены за время, меньшее, чем их периоды дискретности;

иначе задачи с меньшими приоритетами (выполняемые в паузах этих задач)

не получат времени для своего выполнения. Это может привести к

отключению процессора по перегрузке [6]

.

4. Позиционный электропривод

В электроприводах промышленных манипуляторов широко используются позиционные системы. Характерным для таких приводов является наличие модулей измерения и регулирования положения. В современных комплектных электроприводах реализация режимов позиционирования выполняется с помощью интеллектуальных модулей расширения контроллеров приводов.

Как известно, позиционные режимы реализуются с ограничением выходных сигналов регуляторов положения и скорости. Программная реализация регуляторов предусматривает также анализ уровней сигналов задания и ошибок систем и их производных, границ допустимых значений переменных, коррекцию ограничений и другие дополнительные функции, обеспечивающие заданные или предельно-достижимые динамические свойства систем.

Для позиционных систем разработаны законы управления, оптимальные по быстродействию или по тепловым потерям. Управление, минимизирующее тепловые потери, до недавнего времени практически не применялось в промышленных системах электропривода. Это связано с более сложной формой управляющих воздействий, которые весьма сложно воспроизвести при помощи аналоговых устройств.

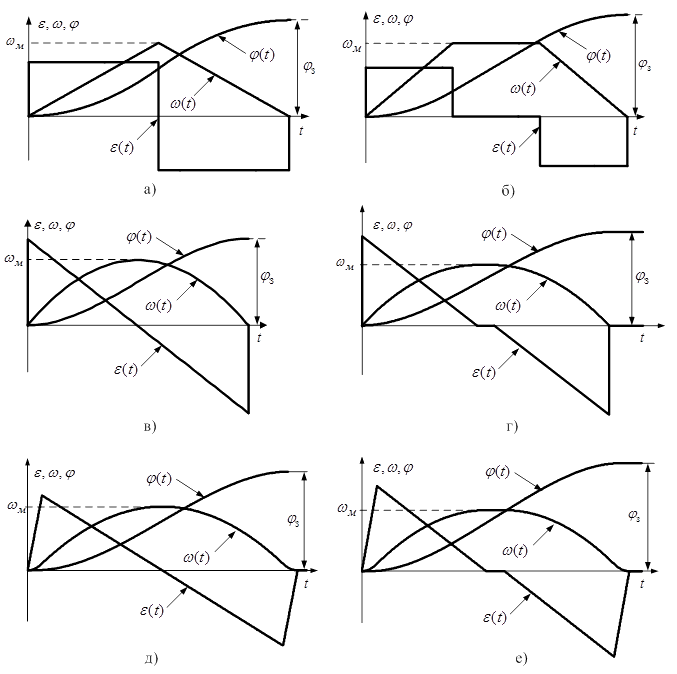

Применительно к угловым перемещениям на рис. 4 а, б показаны прямоугольные временные диаграммы ускорений ε(t), а также временные диаграммы скоростей ω(t) и перемещений φ(t) для режимов малых и больших позиционирований механизмов, на рис. 4 в, г – параболические временные тахограммы для тех же режимов при допущении, что момент сопротивления равен 0 и на рис. 4 д, е – параболические временные тахограммы с ограничением рывка.

Рисунок 4 – Диаграммы позиционирования

Применение систем регулирования положения, оптимальных по тепловым потерям, позволяет снизить энергопотребление, но требует использования цифровых задатчиков положения, реализующих достаточно сложные законы управления. Существующие алгоритмы оптимального управления разработаны в аналоговой форме, без учета явлений квантования по времени, экстраполяции и особенностей цифрового интегрирования. Пренебрежение этими факторами приводит к ошибкам формирования эталонного управляющего воздействия, что препятствует решению поставленной задачи.

При реализации систем с дискретными датчиками положения позиционирование выполняется с точностью до одной дискреты датчика. При этом в контроллере привода в соответствии с объемом задания и ограничениями на производные ускорения рассчитывается оптимальная траектория движения механизма. Погрешность позиционирования в таких системах может быть сколь угодно малой. При использовании в качестве датчиков положения лазерных интерферометров эта погрешность может измеряться микромиллиметрами.

Выводы

Таким образом, задача разработки систем программного управления электромеханическими манипуляторами с улучшенными динамическими, статическими и энергетическими показателями является актуальной.

Ее решению способствует разработка задающих устройств, реализующих оптимальные законы управления в режиме реального времени.

Целью работы является снижение непроизводительных затрат электроэнергии, повышение точности позиционирования и улучшение динамических свойств системы позиционного электропривода посредством разработки оптимальных цифровых алгоритмов формирования управляющего воздействия применительно к системам подчиненного регулирования положения.

Для достижения указанной цели необходимо решить следующие задачи:

- разработка цифрового алгоритма управления позиционным электроприводом с учетом эффектов квантования по уровню и экстраполяции;

- теоретическое обоснование выбора алгоритмов цифрового интегрирования для задатчика положения, формирующего оптимальные по быстродействию или по тепловым потерям законы управления;

- разработка методики программной реализации цифровой системы регулирования положения в режиме реального времени.

При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: декабрь 2012 года. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Список источников

- Белов М.П. Автоматизированный электропривод типовых производственных механизмов и технологических комплексов: учебник / М.П. Белов, В.А. Новиков, Л.Н. Рассудов. – М.: Изд. центр «Академия», 2004. – 576 с.

- Олссон Г., Пиани Д. Цифровые системы автоматизации и управления – СПб.: Невский диалект, 2001. – 557с.

- Ишматов З.Ш. Микропроцессорное управление электроприводами и технологическими объектами. Полиномиальные методы: монография / З.Ш. Ишматов. Екатеринбург: УГТУ-УПИ, 2007. – 278с.

- Денисенко В.В. Компьютерное управление технологическим процессом, экспериментом, оборудованием. – М.: Горячая линия – Телеком, 2009. – 608с.

- Сорокин С. Системы реального времени // Современные технологии автоматизации. №2, 1997, с. 22 – 29.

- Руководство пользователя SM-Applications. Дополнительный модуль для Unidrive SP. Редакция 4. – 2004. – 113 с.

- Толочко

О.И. К

вопросу об изменении типовых структур цифровых систем управления

комплектными электроприводами / О.И. Толочко, П.И. Розкаряка, Н.М.

Горобец // // Наукові праці ДонНТУ. Серія:

Електротехніка і енергетика

. – Вип. 10 (180). – Донецьк: ДонНТУ, 2011. – C.188-193. - Толочко О.И., Коцегуб П.Х., Розкаряка П.И. Синтез задатчика положения с ограничением рывка при учете статического момента // Вісник Кременчуцького державного політехнічного університету: Наукові праці КДПУ. – Кременчук: КДПУ. – 2008. – №3 (50). – Ч.1. – С. 58-63.