Реферат по теме выпускной работы

Содержание

- Введение

- 1. Технология пневматического обогащения и принцип действия пневмавибрационного сепаратора

- 2. Устройство регулирования подачи воздуха в пневмавибрационном сепараторе

- 3. Разработка автоматизированной системы управления пневмавибрационным сепаратором

- Выводы

- Список источников

Введение

Актуальность темы

Актуальность работы. Нынешняя непростая обстановка в энергетическом секторе повышает роль и значение украинского угля как гаранта энергетической независимости государства [1]. Уголь является одним из основных собственных первичных энергоресурсов Украины [2].

Для превращения угля в энергию с высокой эффективностью, прежде всего необходимо обогатить уголь. Обогащение угля происходит на обогатительных фабриках с помощью специального оборудования и с использованием разнообразных методов.

На данном этапе процессы обогащения почти не автоматизированы, что негативно влияет на их эффективность. В настоящее время в процессе пневматического обогащения регулирование подачи воздуха на рабочую деку осуществляется в ручном режиме, что снижает эффективность получения промышленного продукта и увеличение затрат на электроэнергию.

Большинство технологических параметров, таких как: расход воздуха, нагрузка питателя, частота колебаний короба деки, амплитуда колебаний короба регулируются вручную, при этом не осуществляется контроль фактических, режимных параметров работы установки.

Преимущества пневмавибрационного обогащения: простота схем обогащения и фабрик в целом, ниже капитальные затраты и себестоимость процесса, меньше энергоемкость, отсутствие потребления воды и получения сухих продуктов.

Тема автоматизации в обогащении угля является новой и актуальной. Актуальность данного вопроса подтверждается тем, что уже сегодня повышается спрос на данный энергоноситель. Уже существуют определенные попытки введения автоматизации в обогащение, но это лишь первые попытки.

Цель и задачи исследования, планируемые результаты

Цель работы – повышение производительности пневмавибрационного сепаратора путем создания системы автоматизированного управления режимными параметрами процесса пневмавибрационного обогащения.

Основные задачи исследования:

- Анализ технологии пневмавибрационного обогащения, поиск существующих методов повышения производительности пневмавибрационного сепаратора.

- Разработать математическую модель псевдоожиженного слоя постели сепаратора, исследование полученных результатов.

- Разработать алгоритм управления пневмавибрационным сепаратором.

- Синтез системы управления пневмавибрационным сепаратором.

- Разработать технические решения по созданию устройства регулирования подачи воздуха в пневмавибрационный сепаратор.

1.Технология пневматического обогащения

В последнее время получила широкое распространение и продолжает развиваться технология вибропневматического обогащения. Данное направление успешно развивается в Австралии, России, Казахстане, США, Японии и Китае. Для реализации указанной технологи используются установки с вибропневматическими сепараторами. Примером зарубежных установок могут служить FGX-6 (Китай) и Allair (Германия). В Украине ЗАО «Луганский машиностроительный завод имени А.Я. Пархоменко» выпускается сепаратор СВП-5,5х1, который предназначен для обогащения в воздушной среде углей руд и других сыпучих материалов насыпной плотностью до 2,8 т/м³ с поверхностной влагой до 8%, крупностью до 75 мм [3]. Среди машин подобного класса СВП-5,5х1 лидирует по качественным показателям получения концентрата, оставаясь при этом более доступным по цене. При сравнении сепаратора СВП-5,5х1 с аналогичными машинами для сухого обогащения FGX-5 (Китай) и «СЕПАИР» (Россия), установлено, что украинский сепаратор имеет более высокую производительность и эффективность разделения при меньшей себестоимости получения конечного продукта [3].

Пневматическим обогащением называется процесс разделения материала, который находится на перфорированной рабочей поверхности машины, под влиянием воздушного потока или одновременно под влиянием воздушного потока и механического сотрясения. При этом происходят рыхление и расслоения материала по слоям, по плотности и крупности зерен. Разделение материала на продукты осуществляется путем перемещения образованных слоев материала по рабочей поверхности машины в одном или нескольких направлениях [4].

Машины для пневматического обогащения принято разделять на пневматические сепараторы и пневматические отсадочные машины [5]. Рассмотрим первый тип машин. Применение пневматических сепараторов позволяет производить разделение горной массы с высокой эффективностью и в широком диапазоне крупности. В вибропневматических сепараторах отделение образующихся слоев происходит постепенно на всей площади рабочей поверхности, что обеспечивает на разных участках различную концентрацию материала в зависимости от плотности и крупности зёрен.

В пневматических сепараторах отделение образованных слоев происходит постепенно по всей площади рабочей поверхности, что обеспечивает на различных участках различную концентрацию материала (в зависимости от плотности и крупности зерен). Разгрузка происходит с периферийных участков деки.

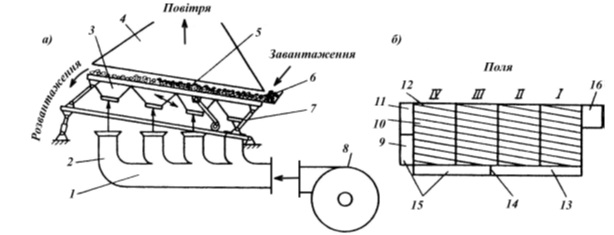

На рисунке 1 показана схема пневматического сепаратора [6].Разделение угля и породы на пневматическом сепараторе происходит на наклонных противнях 9 (которые качаются) прямоугольной формы с перфорированной рабочей по верхней 10, через отверстия которой продувается воздух. Воздух под деку сепаратора подается технологическим вентилятором 8 через воздуховод 1, разделен в верхней части на патрубки 2 и диффузоры 3. Количество патрубков и диффузоров соответствует числу воздушных полей сепаратора. Запыление воздуха убирается через зонт 4.

Рисунок 1 – Схема пневматического сепаратора: а) вид сбоку; б) вид сверху на деку сепаратора

Дека устанавливается под углом к горизонтальной плоскости с наклоном в поперечном и продольном направлении. На деке сепаратора расположены рифли 12 ( под углом 7-11° до его продольными оси), изготовленные из стальных полос различной высоты. Наибольшая высота у них в поле I в зоне разгрузки концентрата 13. Высота направляющих постепенно уменьшается как в течение продольном так и в поперечном направлении, в зоне выгрузки отходов 11 она минимальная.

Материал с загрузочного устройства 6 поступает на деку сепаратора, где с помощью питателя распределяется, образуя слой, называемый постелью 5.

Дека, установленная на наклонных опорах 7, совершает возвратнопоступательные движения (качания). При качания направление движения деки периодически меняется так, что постель по инерции подбрасывается вверх в направлении перпендикулярном к плоскости опор. В результате вскидываний и одновременно действия потока воздуха материал постели разрыхляется и приобретает «текучесть».

Подачу воздуха регулируют так, чтобы под его влиянием более легкие угольные частицы «всплывали» на поверхность, а более тяжелые породные частицы оседали вниз постели. Через некоторое время после загрузки материал на деки сепаратора разделяется на три слоя. В верхнем слое собираются легкие частицы, в нижнем – тяжелые породные, а в среднем – промежуточные по плотности промпродуктовые частицы. Высоту рифлей подбирают с таким расчетом, чтобы в начале деки пространство между ними полностью заполнялся породными и промпродуктовыми частицами, а слой угольных частиц располагался выше рифлей.

Так как возвратно-поступательные движения происходят не вертикально, а под углом к поверхности деки, постель постепенно перемещается к разгрузочному концу деки. Для повышения эффективности процесса в качестве рабочей поверхности применяют сита, изготовленные из материала, который обеспечивает высокий коэффициент трения с углем (например металлические сита с треугольными отверстиями, заусеницы которых направлены вверх или резиновые сита с направленными вперед уступами).

Благодаря наклону деки в поперечном направлении и поступательному движению постели слой легких частиц, который располагается выше рифлей, постепенно «сползает» вниз, под углом к оси сепаратора, и разгружается вдоль борта сепаратора в передней части деки. Нижние слои постели, находящихся между рифлей, продвигаются вдоль них. Так как высота рифлей постепенно уменьшается, частицы, продвигаются между ними, в полях II, III и IV получают возможность перемещаться в поперечном направлении деки и разгружаться вслед за угольным концентратом вдоль борта. Породные частицы, находящиеся внизу постели, содержатся рифлей дольше и розгрузка продолжается в тоцевовий части деки сепаратора (в зоне разгрузки отходов 11).

Кроме концентрата и отходов из деки разгружается также промпродукт (состоящий из частиц промежуточной плотности, а также из смеси легких уголтных и тяжелых породных частиц, которые не успели разделиться. Промпродукт из зоны 15 обычно возвращают на повторное разделение (циркуляция).

Необходимость циркуляции промпродукт обусловлена тем, что на деке сепаратора материал неточно разделяется на слои различной плотности и в результате не образуется четких границ между зонами выделения концентрата и отходов. Для уменьшения засорения концентрата тяжелыми высокозольными частицами и снижения потерь угля с отходами между зон разгрузки конце нтрата и отходов с помощью раздельных ножей 14 выделяют зону разгрузки промпродукт 15, который идет на циркуляцию.

При обогащении угля на фабрике исходное питания сепаратора с большинства причин не постоянное. Вместе с изменением его гранулометрического и фракционного состав изменяются размеры зоны выделения концентрата и отходов. Не всегда удается заметить кратковременные изменения и своевременно отрегулировать положение раздельных ножей в приемных воронках. Наличие «буферной» зоны выделения промпродукт между зон выделения концентрата и отходов устраня возможность засорения концентрата тяжелыми фракциями при временном увеличении их содержания в питании или отходов легкими фракциями при увеличении содержания последних в питании. Такой материал вместе с промпродуктом возвращается в сепаратор для повторного разделения.

Основная задача регулирования пневматических сепараторов состоит в выборе такого режима их работы, при котором обеспечивается лучшее выделение побочных примесей из угля при минимальных его потерях в отходах. Регулирования сепаратора сводится к установлению оптимальных значений таких параметров:

1. продуктивность питателя;

2. общий расход воздуха при его равномерном распределении по деки сепаратора;

3. частота колебаний короба;

4. положение ножей в приемных воронках;

5. угол продольного наклона;

6. угол поперечного наклона;

7. частота пульсаций воздушного потока;

8. угол наклона опор короба;

9. высоты боковых торцевых порогов.

Регулирование первых пяти параметров осуществляется без остановки сепаратора. Другие параметры меняют после остановки сепаратора. Оперативно регулировать можно первые четыре параметра. Другие параметры можно регулировать только под руководством инженерно-технических работников фабрики или специальными бригадами по регулированию сепараторов.

2. Устройство регулирования подачи воздуха в пневмавибрационном сепараторе

Для повышения эффективности пневмавибрационнго обогащения разработано устройство регулирования подачи воздуха в зависимости от высоты псевдосжиженного слоя в сепараторе.

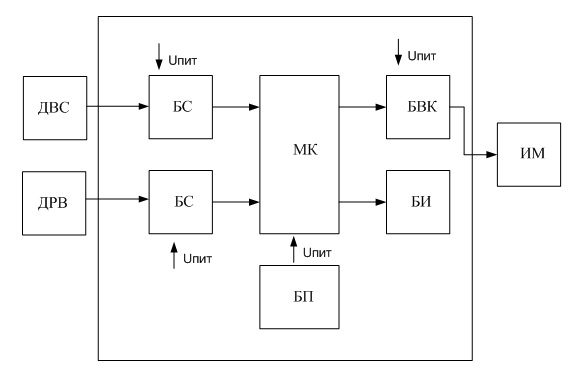

На рисунке 2 представлена структурная схема устройства регулирования подачи воздуха УРПВ.

Рисунок 2 – Структурная схема устройства регулирования подачи воздуха УРПВ

С датчика высоты слоя ДВС и датчиков расхода воздуха ДРВ через блок согласования БС сигналы поступает в микроконтроллер МК. Фактическое значение высоты слоя, поступающее с датчика высоты слоя, сравнивается микроконтроллером с заданным и в случае их разности микроконтроллером программно, по заданному алгоритму формируется управляющее воздействие на увеличение (уменьшение) подачи воздуха в пневмавибрационный сепаратор. Сигнал с микроконтроллера через блок согласующих устройств БСУ поступает на исполнительный механизм ИМ, представленный двигателем постоянного тока, который вращает заслонку в патрубке сепаратора до тех пор, пока фактическое значение высоты слоя не будет равным заданному.

При запуске двигателя загорается светодиод блока индикации БИ и горит до тех, пока работает двигатель. Включенный светодиод сигнализирует о выполнении задания. Устройство питается от блока питания БП.

Разработанное устройство регулирования подачи воздуха УРПВ позволяет контролировать режимные параметры и обеспечивает подачу необходимого количества воздуха в патрубки сепаратора.

3. Разработка автоматизированной системы управления пневмавибрационным сепаратором

Главная машина установки – вибропневматический сепаратор – подвержен значительному времени простоя по причине отсутствия исполнительных механизмов для изменения технологических параметров. Также отсутствует датчик разрыхленности постели материала и система управления процессом обогащения, что приводит к значительному влиянию человеческого фактора на эффективность разделения [7].

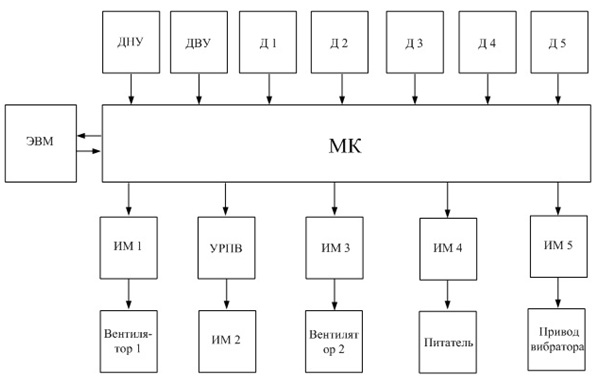

На рисунке 3 представлена структурная схема системы управления вибропневматическим сепаратором и приняты следующие условные обозначения: ДНУ – датчик нижнего уровня бункера; ДВУ – датчик верхнего уровня; Д1 – датчик частоты вращения вала привода вентилятора системы пылеулавливания; Д2 – датчик высоты слоя; Д3 - датчик частоты вращения вала привода технологического вентилятора; Д4 - датчик частоты вращения вала привода питателя; Д5 - датчик частоты вращения вала привода вибратора; ИМ1…ИМ5 – исполнительные механизмы; УРПВ – устройство регулирования подачи воздуха.

Рисунок 3 – Структурная схема системы автоматизированного управления вибропневматическим сепаратором

Алгоритм работы системы автоматизированного управления вибропневматическим сепаратором приведен на рисунке 2.

На начальном этапе проверяется уровень материала в бункере при помощи датчика нижнего уровня (ДНУ). Так как необходимо обеспечить отвод запыленного технологического воздуха, то следующей операцией является включение вентилятора системы пылеулавливания (Вентилятор 1). При достижении горной массы верхнего уровня срабатывает датчик (ДВУ) прекращается работа питателя, горная масса не поступает на сепаратор, срабатывает индикация Стоп система

.

Напряжение на исполнительные механизмы (ИМ) подается в следующей последовательности: привод вибратора (ИМ5); привод пульсаторов (ИМ2); технологический вентилятор (ИМ3); привод дозатора питателя (ИМ4).

Алгоритм работы системы автоматизированного управления вибропневматическим сепаратором приведен на рисунке 4.

На начальном этапе проверяется уровень материала в бункере при помощи датчика нижнего уровня (ДНУ). Так как необходимо обеспечить отвод запыленного технологического воздуха, то следующей операцией является включение вентилятора системы пылеулавливания (Вентилятор 1). При достижении горной массы верхнего уровня срабатывает датчик (ДВУ) прекращается работа питателя, горная масса не поступает на сепаратор, срабатывает индикация Стоп система

.

Напряжение на исполнительные механизмы (ИМ) подается в следующей последовательности: привод вибратора (ИМ5); привод пульсаторов (ИМ2); технологический вентилятор (ИМ3); привод дозатора питателя (ИМ4).

После запуска вибропневматического сепаратора система переходит в режим обслуживания запросов от оператора. Индикация работы системы отображается на ЭВМ. Передача информации от микроконтроллера (МК) осуществляется при помощи интерфейса RS-232.

Рисунок 4 – Алгоритм работы системы автоматизированного управления вибропневматическим сепаратором

(анимация: 12 кадров, 5 циклов повторения, 28 килобайт)

Выводы

Разработана система автоматизации процесса пневмавибрационного обогащения, функциями которой являются автоматизированной пуск сепараторной установки, визуализация работы, аварийное отключение системы и дистанционное управление с ЭВМ. Для визуализации работы системы на ЭВМ используется интерфейс RS-232. Благодаря визуализации на ЭВМ облегчается поиск неисправностей механизмов, что позволяет сэкономить время на ремонт системы, тем самым увеличивая количество обогащенного материала. Наличие аварийного отключения системы позволяет быстро определить и ликвидировать аварийную ситуацию, а также сэкономить электроэнергию и количество обогащенного материала.Данная система позволяет сэкономить время при пуске и остановке пневмавибрационного сепаратора, сократить количество обслуживающего персонала до одного человека – оператора.

Список источников

- Угольная промышленность Украины: факты, цифры, перспективы. [Электронный ресурс]. – Режим доступа: ukrrudprom.ua

- Угольная промышленность Украины (2007 г.). [Электронный ресурс]. – Режим доступа: ukrexport.gov.ua

- Автореферат. Логинов В.А. Автоматизация процесса обогащения углей на пневмовибрационном сепараторе. [Электронный ресурс]. – Режим доступа: masters.donntu.ru

- Б.Д.Бесов Аппаратчик пневматического обогащения углей. Справочное пособие для рабочих. М.: Недра, 1988, 77 с.

- Справочник по обогащению углей. Под ред. И.С.Благова, А.М.Коткина, Л.С.Зарубина. 2-е изд., перераб. и доп. М.: Недра, 1984, 614 с.

- Логинов В.А., Гавриленко Б.В. Автоматизация процесса обогащения углей на вибрационно-пневматическом сепараторе. [Электронный ресурс]. – Режим доступа: masters.donntu.ru

- Логинов В.А., Гавриленко Б.В. Система управления вибропневматическим сепаратором. [Электронный ресурс]. – Режим доступа: masters.donntu.ru