Реферат за темою магістерської роботи

Зміст

- Вступ

- 1. Актуальність теми

- 2. Мета і задачі магістерської роботи

- 3. Огляд досліджень та розробок

- 3.1 Огляд міжнародних джерел

- 3.2 Огляд національних джерел

- 3.3 Огляд локальних джерел

- 4. Система автоматичного управління провітрюванням тупикових виробок

- Висновки

- Перелік посилань

Вступ

В даний час робота гірничого підприємства неможлива без примусової вентиляції. Припинення провітрювання призводить до зупинки всього технологічного комплексу шахти або рудника, до виведення людей на поверхню, припинення роботи всіх машин і механізмів.

Від стану рудничної атмосфери залежить можливість проведення гірничих робіт, нормальне функціонування устаткування, а також безпека шахтарів і шахтного персоналу.

Вугільна промисловість характеризується важкими, шкідливими і небезпечними умовами, а також вважається об’єктом з високим рівнем небезпеки праці.

Тупикові виробки вважаються одними з найбільш небезпечних виробок. Через труднощі провітрювання в таких виробках існує можливість скупчення небезпечної концентрації метану, що може привести до виникнення аварійної ситуації. За даними статистики МакНДІ на шахтах України більше 50 % вибухів метаноповітряної суміші та вугільного пилу були зафіксовані саме в тупикових виробках [1].

В цілому, за останні роки, кількість вибухів та аварій на шахтах знизилася, але рівень небезпеки все ще залишається дуже високим, це свідчить про низьку ефективність застосовуваних систем аерогазового контролю. Тому розробка та вдосконалення методів та засобів контролю, діагностики та управління станом рудничної атмосфери є актуальною задачею і потребує вирішення.

1. Актуальність теми

Проблема контролю, діагностики та управління аерогазовим станом підготовчої ділянки випливає з розробки глибоких горизонтів шахти, небезпеки викидів, виділення і скупчення метану, а, отже, і загазованості виробки. Тому актуальність розробки системи автоматичного контролю, діагностики та управління аерогазовим станом підготовчої ділянки набуває особливого значення.

Вирішити всі зазначені проблеми можливо за допомогою створення комплексної системи автоматизації при наявності контролю вмісту метану, а також віброакустичного діагностування гірського масиву і забезпечення автоматичного управління провітрюванням і разгазуванням тупикової виробки.

Безпеку ведення гірничих робіт, в тому числі і прохідницьких, неможливо забезпечити без достатньої кількості повітря і нормального аерогазового стану шахтної атмосфери.

2. Мета і задачі магістерської роботи

Метою магістерської роботи є підвищення безпеки ведення гірничих робіт шляхом створення системи автоматичного контролю аерогазового стану шахтної атмосфери, управління провітрюванням і розгазуванням тупикової виробки.

Задачі магістерської роботи:

3. Огляд досліджень та розробок

Забезпечення нормального аерогазового стану рудникового повітря є важливою умовою безпечного ведення гірничих робіт, тому така проблема розглядалася багатьма вітчизняними і зарубіжними фахівцями.

3.1 Огляд міжнародних джерел

У своїй роботі T.Г. Дубаневич, Дж. Чілтон і Г. Доброскі пропонують систему контролю метану, окису вуглецю і температури на основі використання волоконної оптики (FO) для шахтних систем моніторингу [2]. Ню Ксіаогуанг, Ксі Хуан, Цзе Чжао, Чжан Юхе, Хуан Чангченг і Лі Цуй пропонують застосування розподільної гетерогенної ієрархічної системи моніторингу безпеки шахтної атмосфери, а саме HHMSM [3].

Б. Ботт і T.A. Джонс в своїй роботі досліджують використання експериментальної мультисенсорної системи для забезпечення завчасного попередження про виникнення пожежі або затоплення в шахті, а також моніторинг газоподібних продуктів в рудничній атмосфері [4].

У світі існують такі системи моніторингу аерогазового стану шахтної атмосфери, запущені в серійне виробництво:

- Система моніторингу CONSPEC (Японія, Китай);

- Автоматизована система диспетчерського контролю та управління АСКУ побудована на базі апаратури фірми “Davis Derby” (Великобританія);

- Система фірми EMAG (Польща);

- Система SIWA-2000 (Німеччина);

- Cистема RELIF-2000 (Іспанія) [5].

Для контролю концентрації метану в рудничної атмосфери застосовуються стаціонарні аналізатори метану (АТ1-1, АТ3-1, АТБ). Комплекс “Метан” реалізує функції вимірювання метану в атмосфері і спрацьовування відключення апаратури при перевищенні концентрації метану.

Для управління провітрюванням у тупиковій виробці застосовуються апаратури АПТВ, АКТВ, АЗВТ. Апаратура КАГІ здійснює обробку та візуалізацію інформації про стан рудникової атмосфери шахти. Пристрій телекерування і телесигналізації “Вітер-1М” використовується для управління вентиляторами місцевого провітрювання (ВМП) за допомогою телемеханіки. Система УТАС (уніфікована телекомунікаційна система диспетчерського контролю та автоматизованого керування гірничими машинами і технологічними комплексами) забезпечує безпеку шахт за допомогою контролю стану рудничної атмосфери в виробках, автоматизованого управління машинами і технологічними комплексами.

Автоматизований комплекс контролю рудничної атмосфери АКМР-М здійснює безперервний автоматичний контроль вмісту метану, окису вуглецю і кисню в рудничній атмосфері, індикацію швидкості повітряного потоку в шахті, а також видає сигнали при досягненні гранично припустимих значень об'ємної частки оксиду вуглецю і кисню [6].

Всі наведені системи, апаратури та устаткування в повній мірі не забезпечують контроль, діагностику і керування аерогазовим станом тупикової виробки. Вони не є комплексними, тому не можуть забезпечити належної безпеки ведення гірничих робіт.

Е.В. Пугачов, Е.В. Червяков, А.Е. Червяков в своїй статті [7] представили структуру побудови моделі автоматизованої системи моніторингу прогнозування та управління аерогазовим режимом виїмкових дільниць вугільних шахт, оснащених сучасними системами аерогазового контролю.

Стаття М.Д. Азбеля розкриває питання контролю метрологічних характеристик всього комплексу технічних засобів, що беруть участь у відборі та доставці вимірювальної інформації, від чого залежить адекватність рішень з підтримки безпеки у вугільних шахтах [8].

А.З. Тахо-Годі в статті [9] пропонує новий засіб зниження інтенсивності виділення метану на ділянках вугільних шахт, небезпечних по газовому фактору, а також наводить результати експериментальних досліджень його ефективності.

3.2 Огляд національних джерел

П.С. Пашковський, Н.М. Кравченко, М.В. Кравченко (НДІГС “Респіратор”, м. Донецьк) досліджують сучасний комплекс програм “Вентиляція шахт”, призначений для моделювання вентиляційних мереж шахт на ПЕОМ, оперативного вирішення завдань провітрювання і розробки планів ліквідації аварій, а також прогнозу розподілу газоподібних домішок (від заданих джерел) у вентиляційній мережі, визначення виробок, де вміст шкідливих газів може пре висіть ГДК і аналіз вибухонебезпечності атмосфери [10].

В.Г. Курносов і В.І. Силаев (ВАТ “Автоматгірмаш имені В.А. Антипова”, м. Донецьк) в монографії [11] розглядають і аналізують автоматизовані системи моніторингу і прогнозу природних і технологічних небезпек в шахтах.

3.3 Огляд локальних джерел

У Донецькому національному технічному університеті широко розглядалася проблема моніторингу параметрів рудничної атмосфери. В.А. Святний, В.В. Лапко, О.Ю. Череднікова пропонують систему моніторингу параметрів рудничної атмосфери як автоматизоване робоче місце диспетчера системи, при цьому відзначається, що з метою підвищення надійності взаємодія диспетчера з системою будується на дублюючої основі [12].

У статті [13] В.А. Святний, В.В. Лапко, Ю.С. Достлєв розглядають методи розробки та впровадження спеціальних апаратних пристроїв, що забезпечують функції контролю і реєстрації параметрів метано-повітряної газової суміші підземної шахтної атмосфери, а також приводять структури апаратних засобів багаторівневої адаптивної системи контролю.

Автоматизована система контролю та прогнозування стану рудничної атмосфери вугільних шахт розглянута у статті В.В. Лапко, В.А. Краснокутського, Ю.С. Достлєва. Система має у своєму складі типові засоби автоматизованого газового захисту (АГЗ), мікропроцесорну систему контролю і управління (МПСУ) і необхідну конфігурацію ПЕОМ [14]. А в статті [15] В.А. Краснокутський та О.В. Гомозов провели дослідження FIR і IIR алгоритмів аналізу сигналів від датчиків, які контролюють стан шахтної атмосфери. В результаті досліджень пропонується алгоритм, який може бути реалізован на мікроконтролерах і DSP процесорах.

4. Система автоматичного управління провітрюванням тупикових виробок

Умови утворення метновоздушного середовища у виробках вугільних шахт, небезпечних по газу, носять імовірнісний характер і залежать від кількості метану, що виділяється з вуглепородного масиву і гірської маси, яка транспортується. Утворення вибухонебезпечної концентрації змінюється в широких межах.

Тому необхідні безперервний контроль стану рудничної атмосфери і своєчасне вживання заходів по виключенню утворення іскор в потенційно небезпечних по виділенню газу і можливому іскрінню зонах.

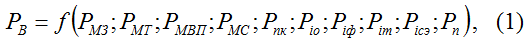

Оцінка загальної небезпеки появи вибухонебезпечної ситуації може бути представлена функціоналом

де РМЗ – ймовірність виділення метану в небезпечних концентраціях з видобутого вугілля;

РМТ – ймовірність виділення метану з вугілля, яке транспортується;

РМВП – ймовірність виділення метану з вміщуючих порід;

РМС – ймовірність виділення метану з суфлярів;

Рпк – імовірність пошкодження кабелів;

Ріо – імовірність пошкодження вибухонепроникних оболонок;

Ріф – імовірність фрикційного іскріння;

Ріт – ймовірність теплового нагрівання;

Рісэ – ймовірність появи статичної електрики;

Рп – імовірність зниження швидкості повітря, що призводить до недостатньої швидкості розрядження метану до безпечної концентрації.

У реальних умовах виділення небезпечної кількості метану в загальному випадку визначається сумою ймовірностей

отже, необхідно враховувати, що сумарна ймовірність виділення метану у вибухонебезпечних концентраціях може досягати високих значень [11].

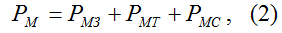

Кількість метану Gт у виробці визначається

де q(Θ,xт) – погонне абсолютне газовиділення як функція довжини тупикової виробки та тривалості загазованості, м3/м∙с;

хт – довжина тупикової виробки;

Qп – чисте повітря, що подається в тупикову виробку.

При незмінному значенні Qп залежність Gт, яка відраховується з моменту початку разгазування, відтворює в певному масштабі функцію q(хт)|Θ = Θ0.

При певних допущеннях можна вважати, що усереднення по перетину тупикової виробки значення концентрації метану в функції її довжини хт відтворює в певному масштабі залежність q(хт)|Θ = Θ0.

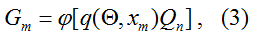

На рисунку 1 наводяться експериментальні криві Gт = f(хт)|Θ = Θ0. Криві показують розподіл концентрації метану по довжині тупикової виробки при різній тривалості Θ загазування.

Рисунок 1 – Експериментальні криві Gт = f(хт)|Θ = Θ0.

З аналізу кривих випливає, що концентрація метану збільшується від устя виробки до забою. Найбільш високий градієнт зміни концентрації df(xт) / dxт має місце в виробках, які повстають, найменший – в похилих виробках. Окремі сплески кривої свідчать про наявність місцевого з суфлярного виділення в районі того перерізу виробки, якому відповідає максимум сплеску кривої f(x) [16].

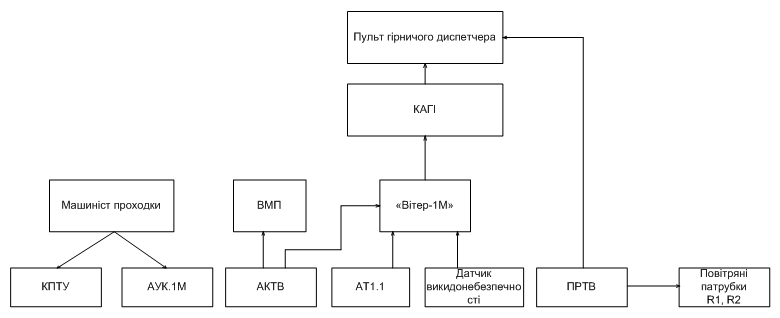

На рисунку 2 наведена структурна схема системи безпечного ведення робіт у тупиковій виробці.

Рисунок 2 – Структурна схема системи безпечного ведення робіт у тупиковій виробці

На рисунку 2 використані наступні позначення:

КПТУ – комплекс управління та діагностики для прохідницької техніки уніфікований;

АУК.1М – апаратура автоматизованого управління конвеєра;

ВМП – вентилятор місцевого провітрювання;

АКТВ – апаратура контролю провітрювання тупикових виробок;

АТ1.1 – аналізатор метану;

“Вітер-1М” – апаратура телекерування і телесигналізації;

КАГІ – комплекс аерогазовий інформаційний;

ПРТВ – розроблений пристрій разгазування тупикових виробок.

Система автоматизації реалізована як людино-машинна система з оптимальним співвідношенням функцій, які виконуються автоматично і функціями, які виконуються експлуатаційним персоналом.

Процес провітрювання здійснюється в автоматичному режимі за допомогою апаратури АКТВ. Всі необхідні сигнали про роботу системи надходять на пульт гірничого диспетчера. У разі небезпечних і аварійних ситуацій диспетчер приймає рішення з управління процесом провітрювання [8].

Відключення апаратури в разі перевищення допустимої концентрації метану в атмосфері тупикової виробки здійснюється аналізатором метану АТ1.1 [6]. Машиніст проходки здійснює управління КПТУ і АУК.1М.

На жидкокристалічному дисплеї пристрою ПРТВ відображається інформація про концентрацію метану і загазування виробки. Керуючий сигнал з пристрою ПРТВ впливає на виконавчий механізм, який відкриває або закриває шибери повітряних патрубків.

Шибери відкриваються і закриваються за допомогою гідродомкратів.

На рисунку 3 показаний процес разгазування тупикової виробки за допомогою пристрою ПРТВ.

Рисунок

3 – Процес разгазування тупикової виробки за допомогою

пристрою ПРТВ

(анімація: 7 кадрів, 7 циклів повторення, 65 кілобайт)

На рисунку 3 використані наступні позначення:

К1, К2, К3 – датчики метану;

К4 – датчик швидкості повітря;

R1, R2 – шибери, які відкривають повітряні патрубки.

Протяжність тупикової виробки прийнята 2 км.

Датчик метану К1 встановлюється в кінці тупикової виробки, датчик метану К2 встановлюється посередині виробки, перед повітряним патрубком 1, який відкривається шибером R1. Датчик метану К3 встановлюється в кінці вироблення перед повітряним патрубком 2, який відкривається шибером R2.

Датчик швидкості повітря К4 зазвичай встановлюється за 10–15 метрів до кінця повітропроводу.

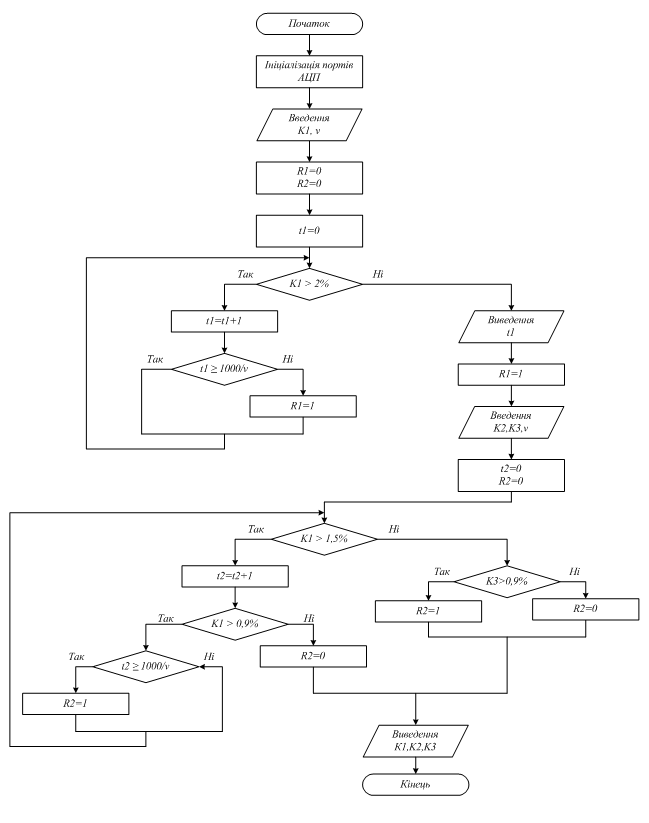

Блок-схема алгоритму управління пристроєм разгазування тупикових виробок (ПРТВ) наведена на рисунку 4.

На першому етапі відбувається ініціалізація портів АЦП. Далі програма задає положення шиберів R1 і R2 – спочатку про обидва шибера закриті.

При перевищенні 2 % концентрації метану на датчику К1 в кінці тупикової виробки починається відлік часу до відкриття шибера R1. Якщо виміряна кількість часу буде більше, ніж розрахований час, то подається керуючий сигнал на відкриття шибера R1. В іншому випадку, шибер не відкривається, тому що робиться висновок, що метанова хмара ще не досягла повітряного патрубка 1 (шибера R1) і відкриття шибера недоцільно.

Як тільки концентрація метану на датчику К1 знизиться і буде менше 2 %, починається опитування датчика метану К2, при цьому спочатку шибер R2 є закритим.

Якщо концентрація метану на датчику К2 перевищує 1,5 % концентрацію, то починається відлік часу до відкриття шибера R2. Далі опитується датчик метану К3. Якщо концентрація метану на датчику К3 буде більше, ніж 0,9 %, то перевіряється час до відкриття шибера R2.

Якщо виміряна кількість часу буде більше, ніж розрахований час, то подається керуючий сигнал на відкриття шибера R2. В іншому випадку, шибер не відкривається, тому що робиться висновок, що метанова хмара ще не досягла повітряного патрубка 2 (шибера R2) і відкриття шибера недоцільно. Шибер R2 не відкривається також в разі, якщо концентрація метану на датчику К3 менше 0,9 %. Тому що на виході тупикової виробки ми маємо допустиму концентрацію метану у вихідному струмені.

В іншому випадку, якщо концентрація метану на датчику К2 буде менше 1,5 %, перевіряється необхідність відкриття шибера R2. Якщо на датчику метану К3 концентрація метану перевищує 0,9 %, то негайно відкривається шибер R2, а якщо концентрація не перевищує 0,9 %, то шибер залишається закритим. Його відкриття недоцільно, тому що концентрація метану в атмосфері виробки не перевищує допустиму норму концентрації метану у вихідному струмені.

Після цього виводяться концентрації трьох датчиків метану на ЖК-дисплей.

Рисунок 4 – Блок-схема алгоритму управління пристроєм разгазування тупикових виробок (ПРТВ)

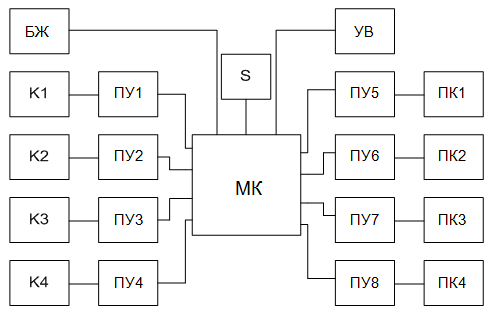

На рисунку 5 представлена структурна схема пристрою ПРТВ.

Рисунок 5 – Структурна схема пристрою ПРТВ

На рисунку 5 прийняті наступні позначення:

К1, К2, К3 – датчики контролю метану;

К4 – датчик швидкості повітря;

ПУ1-4 – пристрій узгодження для аналогових датчиків;

ПУ5-8 – пристрій узгодження для дискретних датчиків;

S – кнопка скидання;

ПК1-4 – пристрій керування (реле і гидродомкрат);

МК – мікроконтролер;

УВ – пристрій відображення інформації;

БЖ – блок живлення.

Блок живлення БЖ служить для живлення мікроконтролера МК.

З датчиків контролю метану К1, …, К3 через пристрої узгодження ПУ1, …, ПУ3 надходить інформація про концентрацію метану в різних ділянках виробки, далі ця інформації за певним алгоритмом обробляється в мікроконтролері МК і через ПУ4, ..., ПУ8 видаються сигнали керування на ПК1, …, ПК4 для закриття або відкриття шиберів повітряних патрубків.

Кнопка S необхідна для скидання пристрою до первісного стану в разі програмної або іншої помилок.

УВ служить для відображення концентрацій метану у виробці.

Датчик швидкості повітря К4 з пристроєм узгодження ПУ4 служить для визначення часу підходу метанової хмари до шибера повітряного патрубка.

Пристрої узгодження ПУ служать для гальванічної розв'язки іскробезпечних зовнішніх кіл (датчиків) з іскробезпечними внутрішніми ланцюгами мікроконтролера, цим забезпечується іскробезпека пристрою в цілому, що є важливим для його роботи в підземних умовах шахти.

Висновки

Для вугільної промисловості з її особливо важкими умовами роботи підвищення безпеки праці є найбільш актуальною задачею. Вирішення цієї задачі досягається вдосконаленням технологій ведення та організації гірничих робіт, механізацією виробничих процесів, використанням об’єктивного контролю стану гірничого масиву, устаткування і навколишнього середовища [11].

Розроблена система автоматичного разгазування тупикових виробок підвищує ефективність провітрювання і разгазування, здійснює контроль і недопущення небезпечної концентрації метану, забезпечує безпечні умови ведення гірничих робіт.

Примітка. На момент написання даного реферату магістерська робота ще не завершена. Остаточне завершення – грудень 2012 р. Повний текст роботи та матеріали по темі можуть бути отримані у автора або його керівника після зазначеної дати.

Перелік посилань

- Шевцов Н.Р. Взрывозащита горных выработок / Н.Р. Шевцов. – Донецк: ДонНТУ, 2002. – 280 с.

- Dubaniewicz T.H. Fiber optics for atmospheric mine monitoring / T.H. Dubaniewicz, J.E. Chilton, H. Dobroski [Электронный ресурс]. – Режим доступа: http://ieeexplore.ieee.org.

- Xiaoguang Niu The Design and Evaluation of a Wireless Sensor Network for Mine Safety Monitoring / Niu Xiaoguang, Huang Xi, Zhao Ze, Zhang Yuhe, Huang Changcheng, Cui Li [Электронный ресурс]. – Режим доступа: http://ieeexplore.ieee.org.

- Bott B. The use of multisensor systems in monitoring hazardous atmospheres / B. Bott, T.A. Jones [Электронный ресурс]. – Режим доступа: http://www.sciencedirect.com.

- Шульга Ю.И. Системы безопасности шахт Украины, их возможности и перспективы / Ю.И. Шульга, В.Г. Здановский, Н.В. Кривцов, Н.В. Игнатович [Электронный ресурс]. – Режим доступа: http://www.nbuv.gov.ua.

- Филин А.Э. О средствах тестирования систем и оборудования аэрогазового и пылевого контроля / А.Э. Филин [Электронный ресурс]. – Режим доступа: http://elibrary.ru.

- Пугачев Е.В. Модель системы автоматического мониторинга, прогнозирования и управления аэрогазовым режимом на угольных шахтах / Е.В. Пугачев, Е.В. Червяков, А.Е. Червяков [Электронный ресурс]. – Режим доступа: http://elibrary.ru.

- Азбель М.Д. О метрологическом обеспечении аэрогазового контроля в угольных шахтах / М.Д. Азбель [Электронный ресурс]. – Режим доступа: http://elibrary.ru.

- Тахо-Годи А.З. Результаты исследований эффективности способа снижения интенсивности выделения метана на участках шахт, опасных по газовому фактору / А.З. Тахо-Годи [Электронный ресурс]. – Режим доступа: http://rae.ru.

- Пашковский П.С. Комплексное решение проблем вентиляции шахт в нормальных и аварийных условиях / П.С. Пашковский, Н.М. Кравченко, М.В. Кравченко [Электронный ресурс]. – Режим доступа: http://www.nbuv.gov.ua.

- Курносов В.Г. Научные основы автоматизации в угольной промышленности: опыт и перспективы развития: монография / В.Г. Курносов, В.И. Силаев // Международный институт независимых педагогических исследований МИНПИ-ЮНЕСКО, ОАО «Автоматгормаш им. В.А. Антипова». – Донецк: изд-во «Вебер» (Донецкое отделение), 2009. – 422 с.

- Святный В.А. Микропроцессорный комплекс мониторинга параметров безопасности рудничной атмосферы угольных шахт / В.А. Святный, В.В. Лапко, О.Ю. Чередникова [Электронный ресурс]. – Режим доступа: http://ea.donntu.ru.

- Святный В.А. Апаратно-программный комплекс автоматизации контроля состояния рудничной атмосферы / В.А. Святный, В.В. Лапко, Ю.С. Достлев [Электронный ресурс]. – Режим доступа: http://ea.donntu.ru.

- Лапко В.В. Автоматизированная система контроля и прогнозирования состояния рудничной атмосферы угольных шахт / В.В. Лапко, В.А. Краснокутский, Ю.С. Достлев [Электронный ресурс]. – Режим доступа: http://ea.donntu.ru.

- Краснокутский В.А., Гомозов О.В. Исследование алгоритмов цифровой фильтрации сигналов системы контроля состояния рудничной атмосферы / В.А. Краснокутский, О.В. Гомозов [Электронный ресурс]. – Режим доступа: http://ea.donntu.ru.

- Местер И.М. Особенности опасных по газу тупиковых выработок как объектов управления при автоматизации процесса разгазирования / И.М. Местер // Уголь Украины. – 1998. – №2–3. – С. 55–59.