Реферат по теме магистерской работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи магистерской работы

- 3. Обзор исследований и разработок

- 3.1 Обзор международных источников

- 3.2 Обзор национальных источников

- 3.3 Обзор локальных источников

- 4. Система автоматического управления проветриванием тупиковых выработок

- Заключение

- Список источников

Введение

В настоящее время работа горного предприятия невозможна без принудительной вентиляции. Прекращение проветривания приводит к остановке всего технологического комплекса шахты или рудника, к выводу людей на поверхность, прекращению работы всех машин и механизмов.

От состояния рудничной атмосферы зависит возможность проведения добычных работ, нормальное функционирование оборудования, а также безопасность шахтеров и шахтного персонала.

Угольная промышленность характеризуется тяжелыми, вредными и опасными условиями, а также является объектом с высоким уровнем опасности труда.

Тупиковые выработки считаются одними из самых опасных выработок. Из-за трудностей проветривания в таких выработках существует возможность скопления опасной концентрации метана, что может привести к возникновению аварийной ситуации. По данным статистики МакНИИ на шахтах Украины более 50 % взрывов метановоздушной смеси и угольной пыли были зафиксированы именно в тупиковых выработках [1].

В целом, за последние годы, количество взрывов и аварий на шахтах снизилось, но уровень опасности все еще остается очень высоким, это свидетельствует о низкой эффективности применяемых систем аэрогазового контроля. Поэтому разработка и совершенствование методов и средств контроля, диагностики и управления состоянием рудничной атмосферы является актуальной задачей и требует решения.

1. Актуальность темы

Проблема контроля, диагностики и управления аэрогазовым состоянием подготовительного участка вытекает из разработки глубоких горизонтов шахты, опасности выбросов, выделения и скопления метана, а, следовательно, и загазированности выработки. Поэтому актуальность разработки системы автоматического контроля, диагностики и управления аэрогазовым состоянием подготовительного участка приобретает особое значение.

Решить все указанные проблемы возможно при помощи создания комплексной системы автоматизации при наличии контроля содержания метана, а также виброакустического диагностирования горного массива и обеспечения автоматического управления проветриванием и разгазированием тупиковой выработки.

Безопасность ведения горных работ, в том числе и проходческих, невозможно обеспечить без достаточного количества воздуха и нормального аэрогазового состояния шахтной атмосферы.

2. Цель и задачи магистерской работы

Целью магистерской работы является повышение безопасности ведения горных работ путем создания системы автоматического контроля аэрогазового состояния шахтной атмосферы, управления проветриванием и разгазированием тупиковой выработки.

Задачи магистерской работы:

3. Обзор исследований и разработок

Обеспечение нормального аэрогазового состояния рудничного воздуха является важным условием безопасного ведения горных работ, поэтому такая проблема рассматривалась многими отечественными и зарубежными специалистами.

3.1 Обзор международных источников

В своей работе T.Г. Дубаневич, Дж. Чилтон и Г. Доброски предлагают систему контроля метана, окиси углерода и температуры на основе использования волоконной оптики (FO) для шахтных систем мониторинга [2]. Ню Ксиаогуанг, Кси Хуан, Цзе Чжао, Чжан Юхе, Хуан Чангченг и Ли Цуй предлагают применение распределенной гетерогенной иерархической системы мониторинга безопасности шахтной атмосферы, а именно HHMSM [3].

Б. Ботт и T.A. Джонс в своей работе исследуют использование экспериментальной мультисенсорной системы для обеспечения заблаговременного предупреждения о возникновении пожара или затопления в шахте, а также мониторинг газообразных продуктов в рудничной атмосфере [4].

В мире существуют следующие системы мониторинга аэрогазового состояния шахтной атмосферы, запущенные в серийное производство:

- Система мониторинга CONSPEC (Япония, Китай);

- Автоматизированная система диспетчерского контроля и управления АСКУ построенная на базе аппаратуры фирмы «Davis Derby» (Великобритания);

- Система фирмы EMAG (Польша);

- Система SIWA-2000 (Германия);

- Cистема RELIF-2000 (Испания) [5].

Для контроля концентрации метана в рудничной атмосфере применяются стационарные анализаторы метана (АТ1-1, АТ3-1, АТБ). Комплекс «Метан» реализует функции измерения метана в атмосфере и срабатывания отключения аппаратуры при превышении концентрации метана.

Для управления проветриванием в тупиковой выработке применяются аппаратуры АПТВ, АКТВ, АЗОТ. Аппаратура КАГИ осуществляет обработку и визуализацию информации о состоянии рудничной атмосферы шахты. Устройство телеуправления и телесигнализации «Ветер-1М» используется для управления вентиляторами местного проветривания (ВМП) посредством телемеханики. Система УТАС (унифицированная телекоммуникационная система диспетчерского контроля и автоматизированного управления горными машинами и технологическими комплексами) обеспечивает безопасность шахт с помощью контроля состояния рудничной атмосферы в выработках, автоматизированного управления машинами и технологическими комплексами.

Автоматизированный комплекс контроля рудничной атмосферы АКМР-М осуществляет непрерывный автоматический контроль содержания метана, окиси углерода и кислорода в рудничной атмосфере, индикацию скорости воздушного потока в шахте, а также выдает сигналы при достижении предельно допустимых значений объемной доли оксида углерода и кислорода [6].

Все приведенные системы, аппаратуры и устройства в полной мере не обеспечивают контроль, диагностику и управление аэрогазовым состоянием тупиковой выработки. Они не являются комплексными, поэтому не могут обеспечить надлежащей безопасности ведения горных работ.

Е.В. Пугачев, Е.В. Червяков, А.Е. Червяков в своей статье [7] представили структуру построения модели автоматизированной системы мониторинга прогнозирования и управления аэрогазовым режимом выемочных участков угольных шахт оснащенных современными системами аэрогазового контроля.

Статья М.Д. Азбеля раскрывает вопросы контроля метрологических характеристик всего комплекса технических средств, участвующих в отборе и доставке измерительной информации, от чего зависит адекватность решений по поддержанию безопасности угольной шахты [8].

А.З. Тахо-Годи в статье [9] предлагает новый способ снижения интенсивности выделения метана на участках угольных шахт, опасных по газовому фактору, а также приводит результаты экспериментальных исследований его эффективности.

3.2 Обзор национальных источников

П.С. Пашковский, Н.М. Кравченко, М.В. Кравченко (НИИГД «Респиратор», г. Донецк) исследуют современный комплекс программ «Вентиляция шахт», который предназначен для моделирования вентиляционных сетей шахт на ПЭВМ, оперативного решения задач проветривания и разработки планов ликвидации аварий, а также прогноз распределения газообразных примесей (от заданных источников), в вентиляционной сети, определение выработок, где содержание вредных газов может превысить ПДК и анализ взрывоопасности атмосферы [10].

В.Г. Курносов и В.И. Силаев (ОАО «Автоматгормаш имени В.А. Антипова», г. Донецк) в монографии [11] рассматривают и анализируют автоматизированные системы мониторинга и прогноза природных и технологических опасностей в шахтах.

3.3 Обзор локальных источников

В Донецком национальном техническом университете широко рассматривалась проблема мониторинга параметров рудничной атмосферы. В.А. Святный, В.В. Лапко, О.Ю. Чередникова предлагают систему мониторинга параметров рудничной атмосферы как автоматизированное рабочее место диспетчера системы, при этом отмечается, что с целью повышения надежности взаимодействие диспетчера с системой строится на дублирующей основе [12].

В статье [13] В.А. Святный, В.В. Лапко, Ю.С. Достлев рассматривают методы разработки и внедрения специальных аппаратных устройств, обеспечивающих функции контроля и регистрации параметров метано-воздушной газовой смеси подземной шахтной атмосферы, а также приводят структуры аппаратных средств многоуровневой адаптивной системы контроля.

Автоматизированная система контроля и прогнозирования состояния рудничной атмосферы угольных шахт рассмотрена в статье В.В. Лапко, В.А. Краснокутского, Ю.С. Достлева. Система имеет в своем составе типовые средства автоматизированной газовой защиты (АГЗ), микропроцессорную систему контроля и управления (МПСУ) и требуемой конфигурации ПЭВМ [14]. А в статье [15] В.А. Краснокутский и О.В. Гомозов провели исследования FIR и IIR алгоритмов анализа сигналов от датчиков, которые контролируют состояние шахтной атмосферы. В результате исследований предлагается алгоритм, который может быть реализован на микроконтроллерах и DSP процессорах.

4. Система автоматического управления проветриванием тупиковых выработок

Условия образования метновоздушной среды в выработках угольных шахт, опасных по газу, носят вероятностный характер и зависят от количества метана, выделяющегося из углепородного массива и транспортируемой горной массы. Образование взрывоопасной концентрации изменяется в широких пределах.

Поэтому необходим непрерывный контроль состояния рудничной атмосферы и своевременное принятие мер по исключению образования искр в потенциально опасных по выделению газа и возможного искрения зонах.

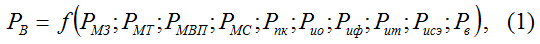

Оценка общей опасности появления взрывоопасной ситуации может быть представлена функционалом

где РМЗ – вероятность выделения метана в опасных концентрациях из добываемого угля;

РМТ – вероятность выделения метана из транспортируемого угля;

РМВП – вероятность выделения метана из вмещающих пород;

РМС – вероятность выделения метана из суфляров;

Рпк – вероятность повреждения кабелей;

Рио – вероятность повреждения взрывонепроницаемых оболочек;

Риф – вероятность фрикционного искрения;

Рит – вероятность теплового нагревания;

Рисэ – вероятность появления статического электричества;

Рв – вероятность снижения скорости воздуха, приводящая к недостаточной скорости разряжения метана до безопасной концентрации.

В реальных условиях выделение опасного количества метана в общем случае определяется суммой вероятностей

следовательно, необходимо учитывать, что суммарная вероятность выделения метана во взрывоопасных концентрациях может достигать высоких значений [11].

Количество метана Gт в выработке определяется

где q(Θ,xт) – погонное абсолютное газовыделение как функция длины тупиковой выработки и продолжительности загазованности, м3/м∙с;

хт – длина тупиковой выработки;

Qп – чистый воздух, подаваемый в тупиковую выработку.

При неизменном значении Qп зависимость Gт, отсчитываемая с момента начала разгазирования, воспроизводит в определенном масштабе функцию q(хт)|Θ = Θ0.

При определенных допущениях можно считать, что усреднение по сечению тупиковой выработки значения концентрации метана в функции ее длины xт воспроизводит в определенном масштабе зависимость q(хт)|Θ = Θ0.

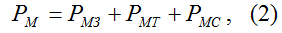

На рисунке 1 приводятся экспериментальные кривые Gт = f(хт)|Θ = Θ0. Кривые показывают распределение концентрации метана по длине тупиковой выработки при различной продолжительности Θ загазированности.

Рисунок 1 – Экспериментальные кривые Gт = f(хт)|Θ = Θ0.

Из анализа кривых следует, что концентрация метана увеличивается от устья выработки до забоя. Наиболее высокий градиент изменения концентрации df(xт) / dxт имеет место в восстающих выработках, наименьший – в наклонных. Отдельные всплески кривой свидетельствуют о наличии местного суфлярного выделения в районе того сечения выработки, которому соответствует максимум всплеска кривой f(x) [16].

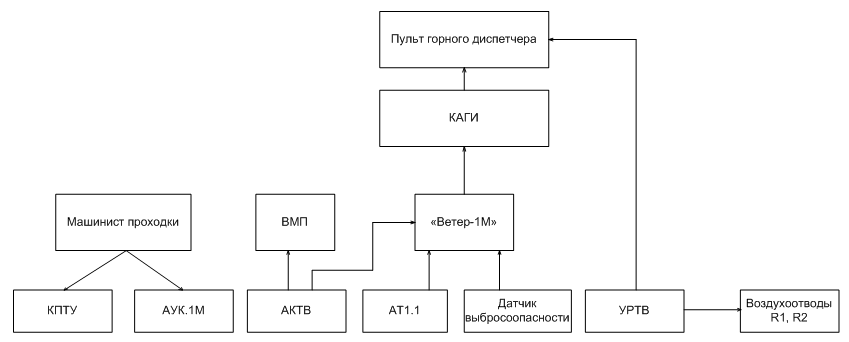

На рисунке 2 приведена структурная схема системы безопасного ведения работ в тупиковой выработке.

Рисунок 2 – Структурная схема системы безопасного ведения работ в тупиковой выработке

На рисунке 2 использованы следующие обозначения:

КПТУ – комплекс управления и диагностики для проходческой техники унифицированный;

АУК.1М – аппаратура автоматизированного управления конвеерами;

ВМП – вентилятор местного проветривания;

АКТВ – аппаратура контроля проветривания тупиковых выработок;

АТ1.1 – анализатор метана;

«Ветер-1М» – аппаратура телеуправления и телесигнализации;

КАГИ – комплекс аэрогазовый информационный;

УРТВ – разработанное устройство разгазирования тупиковых выработок.

Система автоматизации реализована як человеко-машинная система с оптимальным соотношением функций, которые исполняются автоматически и функциями, которые исполняются эксплуатационным персоналом.

Процесс проветривания осуществляется в автоматическом режиме с помощью аппаратуры АКТВ. Все необходимые сигналы о работе системы поступают на пульт горного диспетчера. В случае опасных и аварийных ситуаций диспетчер принимает решения по управлению процессом проветривания [8].

Отключение аппаратуры в случае превышения допустимой концентрации метана в атмосфере тупиковой выработки осуществляется анализатором метана АТ1.1 [6]. Машинист проходки осуществляет управление КПТУ и АУК.1М.

На жидкокристаллическом дисплее устройства УРТВ отображается информация о концентрации метана и загазированности выработки. Управляляющий сигнал с устройства УРТВ воздействует на исполнительный механизм, который открывает или закрывает шиберы воздухоотводов.

Шиберы открываются и закрываются с помощью гидродомкратов.

На рисунке 3 показан процесс разгазирования тупиковой выработки с помощью устройства УРТВ.

Рисунок

3 – Процесс разгазирования тупиковой

выработки с помощью

устройства УРТВ

(анимация: 7 кадров, 7 циклов повторения, 65 килобайт)

На рисунке 3 использованы следующие обозначения:

К1, К2, К3 – датчики метана;

К4 – датчик скорости воздуха;

R1, R2 – шиберы, которые открывают воздухоотводы.

Протяженность тупиковой выработки принята 2 км.

Датчик метана К1 устанавливается в конце тупиковой выработки, датчик метана К2 устанавливается посередине выработки, перед воздухоотводом 1, который открывается шибером R1. Датчик метана К3 устанавливается в конце выработки перед воздухоотводом 2, который открывается шибером R2.

Датчик скорости воздуха К4 обычно устанавливается за 10-15 метров до конца воздухопровода.

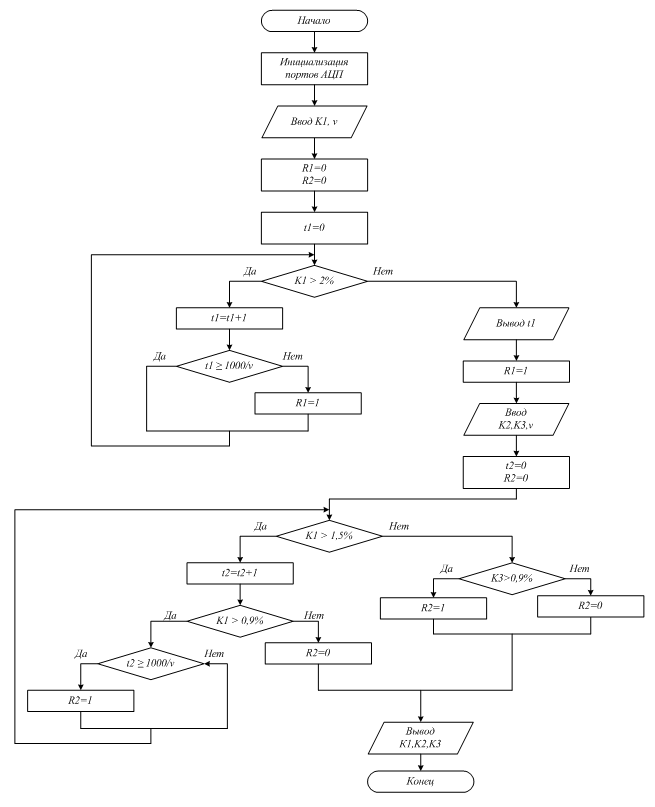

Блок-схема алгоритма управления устройством разгазирования тупиковых выработок (УРТВ) приведена на рисунке 4.

На первом этапе происходит инициализация портов АЦП. Далее программа задает положение шиберов R1 и R2 – изначально оба шибера закрыты.

При превышении 2 % концентрации метана на датчике К1 в конце тупиковой выработки начинается отсчет времени до открытия шибера R1. Если измеренное количество времени будет больше, чем рассчитанное время, то подается управляющий сигнал на открытие шибера R1. В противном случае, шибер не открывается, потому что делается вывод, что метановое облако еще не достигло воздухоотвода 1 (шибера R1) и открытие шибера нецелесообразно.

Как только концентрация метана на датчике К1 снизится и будет менее 2 %, начинается опрос датчика метана К2, при этом изначально шибер R2 закрыт.

Если концентрация метана на датчике К2 превышает 1,5 % концентрацию, то начинается отсчет времени до открытия шибера R2. Далее опрашивается датчик метана К3. Если концентрация метана на датчике К3 будет больше, чем 0,9 %, то проверяется время до открытия шибера R2.

Если измеренное количество времени будет больше, чем рассчитанное время, то подается управляющий сигнал на открытие шибера R2. В противном случае, шибер не открывается, потому что делается вывод, что метановое облако еще не достигло воздухоотвода 2 (шибера R2) и открытие шибера нецелесообразно. Шибер R2 не открывается также в случае, если концентрация метана на датчике К3 меньше 0,9 %. Потому что на выходе тупиковой выработки мы имеем допустимую концентрацию метана в исходящей струе.

В противном случае, если концентрация метана на датчике К2 будет менее 1,5 %, проверяется необходимость открытия шибера R2. Если на датчике метана К3 концентрация метана превышает 0,9 %, то немедленно открывается шибер R2, а если концентрация не превышает 0,9 %, то шибер остается закрытым. Его открытие нецелесообразно, потому что концентрация метана в атмосфере выработки не превышает допустимую норму концентрации метана в исходящей струе.

После этого выводятся концентрации трех датчиков метана на ЖК-дисплей.

Рисунок 4 – Блок-схема алгоритма управления устройством разгазирования тупиковых выработок (УРТВ)

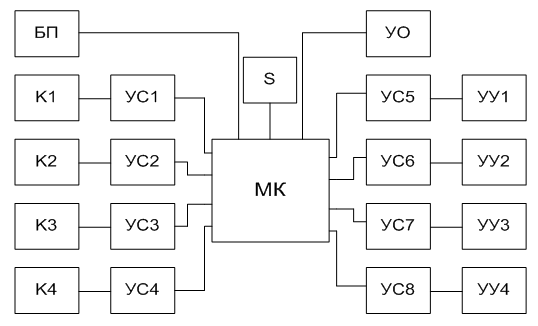

На рисунке 5 представлена структурная схема устройства УРТВ.

Рисунок 5 – Структурная схема устройства УРТВ

На рисунке 5 приняты следующие обозначения:

К1, К2, К3 – датчики контроля метана;

К4 – датчик скорости воздуха;

УС1-4 – устройство согласования для аналоговых датчиков;

УС5-8 – устройство согласования для дискретных датчиков;

S – кнопка сброса;

УУ1-4 – устройство управления(реле и гидродомкрат);

МК – микроконтроллер;

УО – устройство отображения информации;

БП – блок питания.

Блок питания БП служит для питания микроконтроллера МК.

С датчиков контроля метана К1, ..., К3 через устройства согласования УС1, ..., УС3 поступает информация о концентрации метана в различных участках выработки, далее эта информации по определенному алгоритму обрабатывается в микроконтроллере МК и через УС4, ..., УС8 выдаются сигналы управления на УУ1, ..., УУ4 для закрытия или открытия шиберов воздухоотводов.

Кнопка S необходима для сброса устройства к первоначальному состоянию в случае программной или другой ошибок.

УО служит для отображения концентраций метана в выработке.

Датчик скорости воздуха К4 с устройством согласования УС4 служит для определения времени подхода метанового облака к шиберу воздухоотвода.

Устройства согласования УС служат для гальванической развязки искробезопасных внешних цепей (датчиков) с искробезопасных внутренними цепями микроконтроллера, обеспечивая тем самым искробезопасность устройства в целом, что является важным для его работы в подземных условиях шахты.

Заключение

Для угольной промышленности с ее особо тяжелыми условиями работы повышение безопасности труда является наиболее актуальной задачей. Решение этой задачи достигается совершенствованием технологий ведения и организации горных работ, механизацией производственных процессов, использованием объективного контроля состояния горного массива, оборудования и окружающей среды [11].

Разработанная система автоматического разгазирования тупиковых выработок повышает эффективность проветривания и разгазирования, осуществляет контроль и недопущение опасной концентрации метана, обеспечивает безопасные условия ведения горных работ на шахте.

Примечание. На момент написания данного реферата магистерская работа еще не завершена. Окончательное завершение – декабрь 2012 г. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Список источников

- Шевцов Н.Р. Взрывозащита горных выработок / Н.Р. Шевцов. – Донецк: ДонНТУ, 2002. – 280 с.

- Dubaniewicz T.H. Fiber optics for atmospheric mine monitoring / T.H. Dubaniewicz, J.E. Chilton, H. Dobroski [Электронный ресурс]. – Режим доступа: http://ieeexplore.ieee.org.

- Xiaoguang Niu The Design and Evaluation of a Wireless Sensor Network for Mine Safety Monitoring / Niu Xiaoguang, Huang Xi, Zhao Ze, Zhang Yuhe, Huang Changcheng, Cui Li [Электронный ресурс]. – Режим доступа: http://ieeexplore.ieee.org.

- Bott B. The use of multisensor systems in monitoring hazardous atmospheres / B. Bott, T.A. Jones [Электронный ресурс]. – Режим доступа: http://www.sciencedirect.com.

- Шульга Ю.И. Системы безопасности шахт Украины, их возможности и перспективы / Ю.И. Шульга, В.Г. Здановский, Н.В. Кривцов, Н.В. Игнатович [Электронный ресурс]. – Режим доступа: http://www.nbuv.gov.ua.

- Филин А.Э. О средствах тестирования систем и оборудования аэрогазового и пылевого контроля / А.Э. Филин [Электронный ресурс]. – Режим доступа: http://elibrary.ru.

- Пугачев Е.В. Модель системы автоматического мониторинга, прогнозирования и управления аэрогазовым режимом на угольных шахтах / Е.В. Пугачев, Е.В. Червяков, А.Е. Червяков [Электронный ресурс]. – Режим доступа: http://elibrary.ru.

- Азбель М.Д. О метрологическом обеспечении аэрогазового контроля в угольных шахтах / М.Д. Азбель [Электронный ресурс]. – Режим доступа: http://elibrary.ru.

- Тахо-Годи А.З. Результаты исследований эффективности способа снижения интенсивности выделения метана на участках шахт, опасных по газовому фактору / А.З. Тахо-Годи [Электронный ресурс]. – Режим доступа: http://rae.ru.

- Пашковский П.С. Комплексное решение проблем вентиляции шахт в нормальных и аварийных условиях / П.С. Пашковский, Н.М. Кравченко, М.В. Кравченко [Электронный ресурс]. – Режим доступа: http://www.nbuv.gov.ua.

- Курносов В.Г. Научные основы автоматизации в угольной промышленности: опыт и перспективы развития: монография / В.Г. Курносов, В.И. Силаев // Международный институт независимых педагогических исследований МИНПИ-ЮНЕСКО, ОАО «Автоматгормаш им. В.А. Антипова». – Донецк: изд-во «Вебер» (Донецкое отделение), 2009. – 422 с.

- Святный В.А. Микропроцессорный комплекс мониторинга параметров безопасности рудничной атмосферы угольных шахт / В.А. Святный, В.В. Лапко, О.Ю. Чередникова [Электронный ресурс]. – Режим доступа: http://ea.donntu.ru.

- Святный В.А. Апаратно-программный комплекс автоматизации контроля состояния рудничной атмосферы / В.А. Святный, В.В. Лапко, Ю.С. Достлев [Электронный ресурс]. – Режим доступа: http://ea.donntu.ru.

- Лапко В.В. Автоматизированная система контроля и прогнозирования состояния рудничной атмосферы угольных шахт / В.В. Лапко, В.А. Краснокутский, Ю.С. Достлев [Электронный ресурс]. – Режим доступа: http://ea.donntu.ru.

- Краснокутский В.А., Гомозов О.В. Исследование алгоритмов цифровой фильтрации сигналов системы контроля состояния рудничной атмосферы / В.А. Краснокутский, О.В. Гомозов [Электронный ресурс]. – Режим доступа: http://ea.donntu.ru.

- Местер И.М. Особенности опасных по газу тупиковых выработок как объектов управления при автоматизации процесса разгазирования / И.М. Местер // Уголь Украины. – 1998. – №2–3. – С. 55–59.