Реферат по теме выпускной работы

Содержание

- Введение

- Актуальность темы

- Цель и задачи

- 1. Основные направления развития технологии брикетирования

- 2. Краткая характеристика сырья для брикетирования

- 3. Краткая характеристика связующих для брикетирования

- 4. Анализ конструктивных особенностей прессов для получения брикетов

- 5. Описание физической модели штемпельного пресса

- Список источников

Введение

В настоящее время при постоянных темпах роста промышленности значительно увеличивается уровень потребления природных ресурсов. Металлургическая промышленность является одним из основных потребителей, в частности железосодержащих руд. Однако вместе с ростом потребления ресурсов растут и ужесточаются требования к качеству продукции, что непосредственно зависит от качества используемого сырья. В связи с тем, что в природе значительно уменьшились запасы богатых железосодержащих руд, поэтому появилась необходимость прибегнуть к переработке бедных железосодержащих руд с последующим их обогащением.

Но процесс обогащения руд предусматривал собой мелкодисперсное измельчение материала, поэтому использование данного материала без предварительного процесса окускования было невозможно.

С большим понижением уровня содержания в руде начали развиваться технологии рециклинга металлургических отходов заключающиеся в использовании вторичных материалов (железосодержащих отходов производства) таких как металлургический шлам, прокатная окалина и т.д. для получения стали. С развитием этой технологии традиционные методы окускования такие как агломерация и окатывание не могли обеспечить необходимую производительность и качество получаемого материала, так как металлургические отходы в основном находяться в пылевидном состоянии. На этой почве в металлургической промышленности всё чаще начинают прибегать к брикетированию как методу окускования железосодержащих отходов производства.

Таким образом, в настоящее время брикетирование получило новый толчок в развитии при окусковании железосодержащих отходов.

Актуальность темы

В последние годы в металлургической промышленности стала актуальной тема рециклинга отходов производства. Одним из таких отходом является прокатная окалина.

В прокатном производстве образуются большое количество замасленной окалины, которая накапливается в шламосборниках. Прокатная окалина содержит более 60% железа, поэтому экономически целесообразно ее использование в доменном и сталеплавильном процессах. Однако окалину в ее исходном состоянии невозможно использовать, так как при плавке мелкодисперсные частицы окалины будут выгорать, на этой почве становиться вопрос об ее окусковании перед плавкой. Наиболее эффективным методом окускования прокатной окалины является брикетирование.

Таким образом исследование процесса и устройства брикетирования прокатной окалины в настоящее время является довольно актуальным.

Цель и задачи

Объект исследования: процесс и устройство формирования брикетов из прокатной окалины.

Цели: исследование процесса брикетирования прокатной окалины и разработка устройства для получения брикетов.

Для достижения поставленной цели необходимо решить следующие задачи:

- Проанализировать возможный компонентный состав брикета и выбрать наиболее рациональные составляющие;

- Проанализировать способы получения металлургических брикетов и принять наиболее рациональный для брикетирования прокатной окалины;

- В зависимости от принятого способа брикетирования спроектировать и построить физическую модель брикетировочного пресса;

- Провести лабораторные исследования работы пресса в процессе изготовления брикетов;

- Разработать методику расчёта энергосиловых параметров спроектированного пресса.

1. Основные направления развития технологии брикетирования

При современном уровне развития металлургического производства значительно возрастают масштабы материального потребления ресурсов и значение фактора полноты их использования, поэтому вовлечения вторичных материальных ресурсов имеет первостепенное значение. В связи с этим совершенствование традиционных и разработка новых технологий является необходимым условием устойчивого развития металлургии [1].

Известны три способа окускования железосодержащих руд: агломерация, окатывание и брикетирование.

Агломерация – это процесс окускования заключающийся в спекании тонкоизмельченных частиц руды на агломерационной машине и получении кусков материала который подлежит последующему дроблению на необходимые фракции.

Окатывание – это процесс окомкования увлажнённых тонкоизмельченных частиц руды при котором образуются шаровидные гранулы различных размеров с последующим упрочнением – окатыши.

Брикетирование – это процесс окускования заключающийся в прессовании тонкоизмельченных частиц обогащенной руды с применением и без применения связующих веществ в формы заданных размеров

Агломерация и окомкование в отличие от брикетирования получили большее распространение так как эти технологии имели довольно высокую производительность.

В настоящее время зачастую применяемые методы окускования сырья окатыванием и агломерацией во многом исчерпали свои резервы и не могут обеспечить необходимую производительность в существующих условиях.

В связи с тем, что в природе значительно уменьшились запасы богатых железосодержащих руд, поэтому появилась необходимость прибегнуть к переработке бедных железосодержащих руд с последующим их обогащением.

Процесс глубокого обогащения железосодержащей руды возможен только при тонком ее измельчении. Такие тонкоизмельченные концентраты для непосредственной плавки не пригодны, так как столб мелких шихтовых материалов в доменной печи обладает низкой газопроницаемостью, а сама плавка сопровождается интенсивным выносом пыли. Спекание таких тонких материалов на агломерационных машинах протекает медленно, приводит к снижению производительности лент и ухудшению качества агломерата. При работе на получаемом при этом хрупком и различном по размерам кусков агломерате не обеспечивается хорошей газопроницаемости доменной шихты, и тем самым значительно снижаются технико-экономические показатели доменных печей [2].

Так, при существующем техническом уровне сложно получить металлизованный агломерат или прочные окатыши с высоким содержанием свободного углерода. В то же время подобные материалы изготовляют с помощью брикетирования. Однако брикетирование в чёрной металлургии пока ещё не получило должного признания. В основном это брикетированные металлизованные материалы, флюсы и ферросплавы для производства стали.

Брикетирование имеет ряд существенных преимуществ, которые в создавшихся условиях развития металлургии позволяют считать его перспективным методом окускования. К их числу относятся следующие [1]:

- Брикетирование предъявляет менее жёсткие требования к качеству сырья, позволяет окусковывать материалы широких классов крупностью менее 10 мм, практически в любых пропорциях и составах.

- Процесс брикетирования технологически прост; некоторую трудность представляет лишь дозирование связующих и их смешивание с брикетируемым материалом.

- При брикетировании сохраняются свойства компонентов, входящих в брикеты.

- Брикетирование является экологически чистым способом окускования.

- Брикетирование расширяет сырьевую и топливно-энергетическую базу металлургии, позволяет шире внедрять внедоменные способы получения железа.

Эти преимущества позволяют эффективно решать такие актуальные задачи, как получение новых, комплексных видов сырья, включающих оксиды железа, восстановитель и флюс, внедрение эффективных способов обработки сырья, например, металлизацией, снижение вредного влияния металлургических процессов на окружающую среду.

К основным недостаткам брикетирования обычно относят следующие [1]:

- Недостаточная прочность брикетов, особенно при высоких температурах и в условиях восстановительной атмосферы.

- Использование связующих, содержащих вредные примеси и имеющих недостаточные вяжущие свойства.

- Высокая стоимость качественных связующих.

- Трудности, связанные с равномерным введением связующих в шихту.

- Недостаточная производительность прессового оборудования.

К настоящему времени большинство этих проблем частично решены. За рубежом сформированы несколько направлений получения прочных брикетов, к числу которых относят горячее

брикетирование, высокотемпературную обработку брикетов, использование термостойких связующих

2. Краткая характеристика сырья для брикетирования

В металлургическом производстве используют большое количество материальных ресурсов.

По назначению и характеру брикетируемые металлургические материалы делятся на основные и вспомогательные.

Основные материалы составляют главное содержание брикета, например, руды, концентраты, отходы металлургического производства.

Вспомогательные материалы используют в процессе производства брикетов как добавочные, улучшающие технологический процесс и качество полученных брикетов. К вспомогательным материалам относятся флюсы, легирующие добавки и др.

Топливное сырье может быть как основным, так и вспомогательным материалом при брикетировании. В качестве топливного сырья может выступать угольная пыль, коксовая мелочь, бой электродов и т.д.

По источникам образования все материалы подразделяют на первичные, свежие материалы и оборотные, вторичные материалы или отходы. К оборотным материалам относят используемые отходы, просыпи, возвраты, побочные и попутные продукты.

Под отходами металлургического производства в широком смысле слова следует понимать сырьё, материалы и энергоресурсы, в силу тех или иных причин не использованные для получения основной продукции. Отходы являются неизбежным элементом существующей технологии производства металлов[1].

К рудному сырью относятся руды такие как:

- Железные руды;

- Марганцевые руды;

- Хромовые руды;

- Никилевые;

- Медные и т.д.

В частности для чёрной металлургии промышленную ценность представляют железные руды.

Железные руды классифицируют по типу рудного минерала, наиболее распространенные следующие разновидности минералов [2]:

- Водные окислы железа – окислы железа химически связанные с водой (лимонит Fe2O3×3H2O, турьит 2Fe2O3×H2O). В чистом виде содержание железа в них составляет от 52% до 66%.

- Безводные окислы железа Fe2O3 – представлены гематитами и мартитами, в чистом виде содержат 70,1% Fe.

- Магнетит Fe3O4 – магнитная окись железа. В чистом виде содержит 72,4% Fe, образуют магнитный железняк и магнетит и др.

К брикетируемым отходам металлургического производства относят:

- Колошниковая пыль.

- Мелкий металлический лом.

- Окалина.

- Металлическая стружка и т.д.

Окалина – это чешуйчатые частицы различной толщины состоящие из окислов железа, а также гематита и магнетита. По химическому составу окалина близка к чистому магнетиту (65-72% Fe). В металлургии окалина образуется при сталелитейном производстве и при холодной или горячей прокатке стали. К примеру, в прокатном производстве выход окалины составляет в среднем 1,0-3,0% от массы готового проката.

3. Краткая характеристика связующих для брикетирования

При брикетировании многих видов измельчённого сырья, обладающего недостаточными аутогезионными свойствами, даже при высоких давлениях (180 МПа и более) обычным холодным прессованием получать прочные брикеты без их спекания не представляется возможным. В таких случаях используют связующие – вспомогательные материалы, улучшающие слипаемость частиц и повышающие прочность брикетов до заданного уровня [1].

Поскольку добавки таких материалов могут составлять от нескольких до 10 % и более, они должны соответствовать следующим требованиям [2, 3]:

- Обладать высокими аутогезионными свойствами, т.е. обеспечивать высокую холодную и горячую прочность при минимальном расходе связующего.

- Обеспечивать быструю схватываемость.

- Вносить минимальное количество вредных, балластных и других примесей, небезопасных для обслуживающего персонала и снижающих качество конечного продукта.

- Не ухудшать условий плавки брикетов.

- Быть распространёнными и обладать невысокой стоимостью.

- Не требовать сложных приёмов и операций по их использованию.

- Обеспечивать минимальную влагостойкость.

Связующие подразделяют на три типа:

- Минеральные (неорганические);

- Органические;

- Комбинированные.

К распространённым неорганическим связующим следует отнести гашёную известь, жидкое стекло, глинозёмистый и портландский цементы. Однако многие из них обладают существенными недостатками. Так, гашёная известь и портландцемент при нагревании отдают гидратную влагу и теряют прочность, жидкое стекло содержит значительное количество щелочей и двуокись кремния, а глинозёмистый цемент к тому же чрезвычайно дорог.

К распространённым органическим связующим относят каменноугольные и нефтяные смолы, меласса, отходы гидролизной и целлюлозной промышленности и т.п. Общим недостатком органических связующих является их пиролиз или выгорание при высоких температурах с потерей прочности, а также внос в брикеты значительного количества серы.

К комбинированным связующим относят смеси различных связующих. Эти смеси позволяют улучшить положительные и снизить негативные свойства. Например, смесь, содержащая жидкое стекло и лигносульфонат, вносит пониженное количество щелочей, кремнезёма или серы, чем каждое связующее в отдельности, при одновременном обеспечении высокой механической прочности брикетов.

В качестве связующих предпочтительнее использовать наиболее распространённые и хорошо исследованные материалы:

- Известь гашёная (портландит);

- Жидкое стекло;

- Портландцемент;

- Глинозёмистый цемент;

- Магнезиальный цемент;

- Бишофит;

- Бентонит;

- Меласса;

- Каменноугольный пек.

Известь, или оксид кальция СаО в технике называют негашёной или жжённой известью, которая при взаимодействии с водой образует гашёную известь, обладающую высокими вяжущими свойствами. Гашёная известь является сравнительно дешёвым, достаточно прочным и хорошо смешивающимся связующим и одновременно флюсующим материалом Основным недостатком гашёной извести является то, что при нагреве до 580 оС начинает удаляться гидратная влага, из-за чего прочность брикетов падает [1].

Жидкое стекло натриевое по ГОСТ 13078-81 содержит в среднем 30 % SiO2, 13 % Na2O, 0,8 % примесей Al2O3, SO3 и CaO, остальное – вода. Добавки жидкого стекла в количестве 5-7 % (сверх 100 %) дают после сушки весьма прочный брикет, а образующийся при нагреве фаялит способствует образованию жидких фаз. Существенным недостатком жидкого стекла является значительное повышение в брикете содержания диоксида кремния и щелочей.

Бишофит MgCl2×6H2O, отдавая при прокаливании влагу, превращается в исключительно прочную кристаллическую соль MgCl2, которая может выступать не только в качестве связующего, но и вещества, переводящего цинк в легколетучие соединения. Недостатком данного связующего является то, что после прокаливания он постепенно, присоединяя влагу из воздуха, растекается, а брикет теряет свою первоначальную прочность [4].

Бентонит обладает хорошими вяжущими свойствами. Его основой является монтмориллонит Al1,67Mg0,33×[(OH)2Si4O10]0,33×Na0,33(Н2О)4, который при растворении в воде образует чрезвычайно дисперсные коллоидные частицы, обладающие высокими аутогезионными свойствами, удельная поверхность которых составляет 600-900 м2/г. Его широко используют при производстве окатышей. Расход бентонита составляет обычно 0,5-1,5 % от используемого концентрата [4].

Меласса (патока кормовая) является отходом свеклосахарного производства, а потому относительно дёшева и недефицитна. Содержание серы умеренное [5]. Как связующее, меласса обладает удовлетворительными вяжущими характеристиками. Добавки 7 % мелассы (сверх 100 %) позволяют получать не только прочный брикет, но и снизить содержание восстановителя на 2 %. Извлекаемость брикетов из пресс-формы удовлетворительная. Прочность на раздавливание лабораторных брикетов с добавкой 7 % мелассы, сушенных при 250 оС в течение 0,5 ч, доходит до 40 МПа.

Несмотря на то, что существенным недостатком данного связующего является неудовлетворительное смешивание с основными компонентами брикетов, мелассу, наряду с жидким стеклом, следует отнести к наиболее эффективным видам связующих. Комбинированное связующее, составленное из смеси этих материалов может оказаться весьма перспективным [1].

Каменноугольный пек представляет собой твёрдое, хрупкое вещество чёрного цвета, являющееся остатком перегонки каменноугольной смолы, осуществляемой на коксохимических заводах. Плотность пека 1100-1240 кг/м3, температура размягчения 50-140 оС (в зависимости от марки), температура воспламенения 230-300 оС. Его обычно используют при брикетировании углей [2, 3].

4. Анализ конструктивных особенностей прессов для получения брикетов

Брикетные прессы являются основным оборудованием, реализующим одноимённый метод окускования сырья. В связи с актуальностью окускования чрезвычайно разнообразного сырья было разработано значительное количество различных видов прессов, отличающихся конструктивными особенностями.

В металлургии наибольшее распространения получили следующие типы прессов:

- Вальцовые;

- Штемпельные;

- Рычажные;

- Кольцевые.

Вальцовые прессы являются наиболее распространёнными. Они обладают высокой производительностью до 100 т брикетов в час и более, развивают большие давления прессования (до 150 МПа), позволяющие получить достаточно прочные брикеты, просты в управлении и легко автоматизируемы.

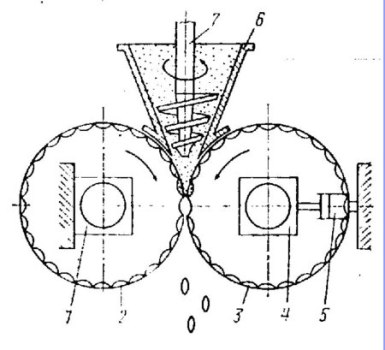

Принцип действия таких прессов представлен в [2, 7], см. рис 1.

Рисунок 1 – Конструктивная схема вальцовых прессов.

1 – неподвижная опора; 2, 3 – валки; 4 – плавающая опора; 5 – гидроцилиндр; 6 – загрузочная воронка; 7 – конический шнек подпрессовочного механизма.

Он заключается в том, что шихта направляется в зазор между двумя вальцами, вращающимися навстречу друг другу. При вращении вальцов происходит сближение ячеек, захват шихты и её уплотнение. При дальнейшем вращении вальцы расходятся, и брикеты под собственным весом и небольшим расширением после снятия давления выпадают из ячеек. Наряду с простотой формообразования вальцовые прессы имеют ряд недостатков. В частности, существенным недостатком вальцовых прессов является отсутствие полного закрытия формующих элементов, а также неиспользование фактора выдержки прессуемого материала под давлением, что приводит вследствие этого к недобору брикетами прочности. При брикетировании рыхлых смесей, обладающих большой усадкой (40-50 % и более), необходимо использование двухступенчатой схемы прессования с использованием подпрессовшиков-уплотнителей различных систем.

Форма брикетов, получаемых на вальцовых прессах, – преимущественно подушкообразная, однако может быть и другая форма. Наличие подушкообразной формы объясняется максимальным использованием полезной поверхности вальцов.

Штемпельные прессы используют для средних объёмов производства продукции, небольших и средних размеров брикетов, а также высоких давлений прессования (120-150 МПа). Они выпускаются с 1-4 штемпелями.

Недостатком таких прессов является их большие размеры, материалоёмкость и относительно высокий расход электроэнергии, а также быстрое истирание матриц абразивными частицами. Длительность цикла прессования завышена – 10-14 с [6]. В настоящее время, в связи с развитием техники и производства износостойких сталей, большинство из этих недостатков в значительной мере устранимо.

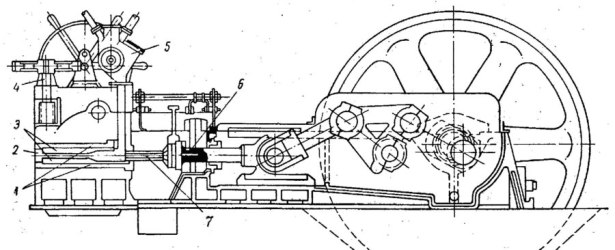

Процесс прессования на штемпельных прессах происходит в неподвижной матрице в следующем порядке [3], см. рис 2.

Рисунок 2 – Конструктивная схема штемпельного пресса.

1 – рама матрицы; 2 – выход брикетов; 3 – матрица; 4 – нажимной винт; 5 – дозатор; 6 – пьезоэлектрический датчик; 7 – штемпель.

Брикетируемый материал подают в матричный канал, обжимают его в пространстве между предыдущим брикетом и штемпелем до образования нового брикета и проталкивают брикеты, находящиеся в канале, на толщину нового брикета. Затем цикл прессования повторяется.

Форма брикетов, получаемых в штемпельном прессе, имеет вид цилиндров с плоскопараллельными основаниями. Образующая брикетов определяется формой матричного канала и может быть круглой, овальной или другого вида.

Рычажные прессы используют в случае, когда требуются брикеты больших размеров, а объёмы их производства не велики.

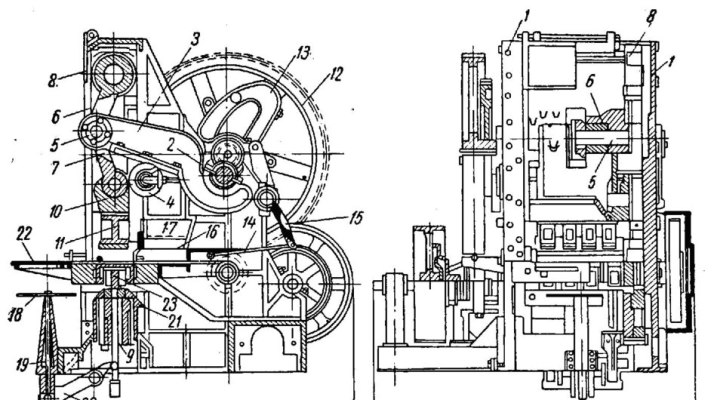

Устройство рычажного пресса приведено в [3], см. рис. 3.

Рисунок 3 – Конструктивная схема рычажного пресса.

1 – рама пресса; 2 – коленчатый вал; 3 – рычаг; 4 – опорный ролик; 5 – ось рычага; 6 – верхний шатун; 7 – нижний шатун; 8 – соединительные штанги; 9 – нижний крейцкопф; 10 – верхний крейцкопф; 11 – верхний штамп; 12 – цилиндрическая шестерня; 13 – кулиса; 14 – тяга питателя; 15 – рычаг питателя; 16 – питатель; 17 – бункер для шихты; 18-21 – механизм регулировки глубины загрузки форм; 22 – стол; 23 – нижний штамп.

Прессы данного типа могут изготавливать брикеты в виде кирпича высотой 65-88-138 мм и размерами основания 120?250 мм из шихты влажностью 8-12 %, с коэффициентом сжатия, равным 2, по ГОСТ 530-95 и ДСТУ Б В.2.7.61-97. При необходимости брикеты могут выполняться различной пустотелости. Пресс обеспечивает двустороннее прессование за счёт вертикального перемещения рамы механизма прессования.

Кольцевые прессы используют для получения прочных брикетов из некоторых видов сырья, требующих высоких и сверхвысоких давлений прессования. Обычные типы прессов таких давлений либо не развивают, либо резко теряют при этом свою производительность. Для получения таких брикетов были разработаны кольцевые прессы, развивающие удельное давление прессования в 200-500 МПа.

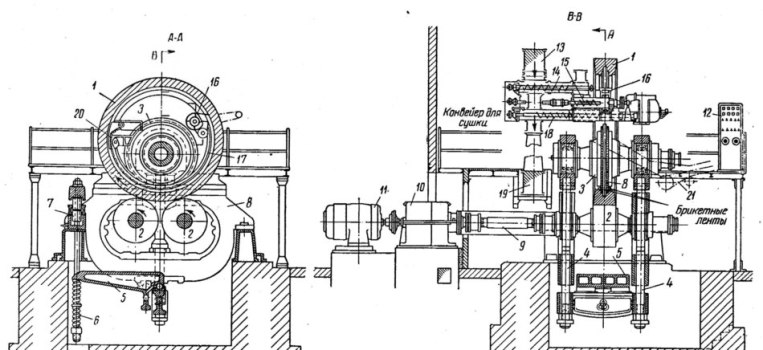

Рисунок 4 – Конструктивная схема двухленточного кольцевого пресса [8].

Прессовое кольцо 1 приводится во вращение двумя приводными роликами 2, выполняющие роль фрикционного привода и опорой кольца, которые размещены в станине 8. Внутри кольца эксцентрично размещён прессующий диск 3, вращающийся в ту же сторону, что и кольцо, под действием сил трения, возникающих между лентами брикетов. В результате непрерывного уплотнения шихты между цилиндрической поверхностью каналов прессового кольца и цилиндрической поверхностью диска шихта прессуется.

На концах оси диск имеет тяги 4, соединённые коромыслом 5 и пружинами 6, которые через тяги соединены с гидравлическим домкратом 7, создающим нужное давление прессования шихты. Приводные ролики вращаются от вала 9 через редуктор 10 и электропривод 11, для управления которым предназначен щит 12. Загрузка шихты производится распределительным конвейером 13, винтовыми питателями 14 и 15 и центробежным питателем 16. Излишки шихты поступают на конвейеры 18 и 19 и возвращаются на конвейер 13.

Спрессованные брикеты в виде двух лент поднимаются до разламывающего устройства 20, где распадаются на отдельные брикеты, которые по наклонному жёлобу попадают на ленточный конвейер 21.

Брикеты прямоугольной формы со скруглёнными рёбрами имеют размеры от 30×36×76 мм до 45×57×76 мм в зависимости от размера паза прессового канала. Плотность углебрикетов, получаемых на этом прессе, составляет 1200 кг/м3.

5. Описание физической модели штемпельного пресса

Проанализировав существующие конструкции прессов для брикетирования, была выбрана конструкция штемпельного пресса для построения ее физической модели, так как конструкция штемпельного пресса является наиболее простой и надёжной, что обеспечит высокую информативность экспериментальных исследований процесса брикетирования.

Конструкция модели штемпельного пресса и процесс формообразования брикета представлены на рис. 5.

Рисунок 5 – Конструктивная схема штемпельного пресса и процесс формообразования брикетов.(анимация: объём 83,8 кб, кадров 8, количество циклов повторений 7, задержка между кадрами 0,5 с)

1 – двигатель; 2 – приводной шкив клиноременной передачи; 3 – ведомый шкив клиноременной передачи; 4 – редуктор; 5 – эксцентрик; 6 – шатун; 7 – вилка; 8 – шток; 9 – пуансон; 10 – гильза; 11 – бункер; 12 – крепёжный болт; 13 – рама; 14 – приёмник брикетов.

Брикетируемый материал: прокатная окалина с полуобожженной доломитной пылью.

Внешний вид получаемых брикетов представляет собой цилиндр диаметром 38 мм.

На данный момент магистерская работа находится в стадии написания. Окончательное завершение: 31 января 2013 года. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Список источников

- Ожогин В.В. Основы теории и технологии брикетирования измельчённого металлургического сырья: Монография. – Мариуполь, ПГТУ, 2010. – 442 с.

- Равич Б.М. Брикетирование в цветной и чёрной металлургии / Б.М. Равич. – М.: Металлургия, 1975. – 232 с.

- Лурье Л.А. Брикетирование в чёрной и цветной металлургии / Л.А. Лурье. – М.: Металлургиздат, 1963. – 324 с.

- Штрюбель Г. Минералогический словарь / Г. Штрюбель, З. Циммер. – М.: Недра, 1987. – 494 с.

- ГОСТ 30561-98. Меласса (патока кормовая). Технические условия. – М.: Изд-во стандартов, 1998.

- Ремесников И.Д. Анализ процесса обжатия угля в удлинённом криволинейном матричном канале / И.Д. Ремесников // Новое в брикетировании и коксовании углей. – Под ред. Е.М. Тайц. – М.: Наука, 1965. – С. 121-128.

- Целиков А.И. Машины и агрегаты металлургических заводов: учебник для вузов: В 3-х т. Т. 2. Машины и агрегаты доменных цехов / А.И. Целиков, П.И. Полухин, В.М. Гребенник и др. – 2-е изд., перераб. и доп. – М.: Металлургия, 1987. – 430 с.

- Пахалюк Н.Ф. Брикетирование угля / Н.Ф. Пахалюк, В.А. Болдырев. – М.: Углетехиздат, 1957. – 180 с.