Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования, планируемые результаты

- 3. Определение степени влияния дисбаланса круга на силовые характеристики процесса шлифования

- Выводы

- Список источников

Введение

Научно-технический прогресс и связанный с ним рост спроса на высокотехнологическую продукцию машиностроения – вынуждают производителей искать новые материалы, имеющие более высокие показатели по стойкости к воздействию химикатов, жаростойкости, износостойкости, коррозионной стойкости и другим свойствам материала, зависящим от условий эксплуатации изготавливаемого изделия[1].

В качестве таких новых материалов все чаще применяются неметаллические и композиционные материалы, в частности, различные виды технической керамики.

Керамические материалы выгодно отличаются от металлических и полимерных следующими свойствами: многофункциональностью, доступностью сырья, низкой энергоёмкостью производства, высокой коррозионной стойкостью и устойчивостью к радиационному воздействию, биологической совместимостью, низкой плотностью.

Эти материалы перспективны для изготовления инструмента, деталей двигателей внутреннего сгорания, фильтров, мембран с различной пропускной способностью, износостойких покрытий, нагревательных элементов. Изделия из технической керамики применяются в приборостроении, ядерной энергетике, самолетостроении, космической технике и в общем машиностроении.

В машиностроении интерес к керамике основывается на ее высокотемпературной прочности и сопротивлении ползучести. Керамика на основе нитрида кремния, карбида кремния и диоксида циркония используется в дизельных и газотурбинных двигателях. Полностью керамический двигатель, работающий при очень высоких температурах, успешно испытан в лабораторных условиях [2].

Рисунок 1 – Изделия из технической керамики

Промышленная керамика широко используется при нормальных температурах в условиях, требующих от материала твердости, стойкости к истиранию и прочности. Из карбидокремниевой и алюмооксидной керамики изготавливают уплотнения насосов и детали клапанов, подверженные абразивному действию суспензий и жидкостей. Инструмент с режущей кромкой из корундовой керамики во многих областях металлообработки заменил инструмент на основе карбида вольфрама. Твердая, прочная нитридкремниевая керамика сиалоновой группы была разработана для таких специализированных применений, как высокоскоростная обработка резанием никелевых сплавов и чугуна, прокатка труб и вырубка угля. Существует широкий спрос на керамические материалы для нитепроводников с высокими механическими характеристиками.

Однако, керамике присущ и ряд недостатков, среди которых чувствительность к термоударам (особенно переохлаждению), хрупкость, низкое временное сопротивление и сложность механической обработки, которая обусловлена твердостью и хрупкостью керамических материалов и приводит к дефектам поверхностного слоя в виде сколов и микротрещин.

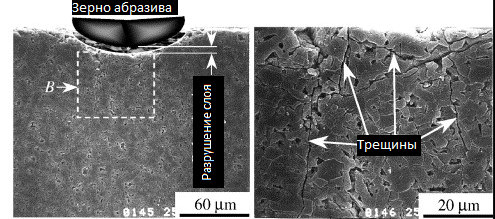

Рисунок 2 – Образование сколов и микротрещин в поверхностном слое изделия из технической керамики при шлифовании.

Существует большое количество высокоточных способов обработки керамических материалов, таких как ультразвуковая, лазерная, физико-химическая и другие методы обработки.

Наиболее часто используемым методом обработки керамических изделий является алмазное шлифование, что связано с необходимостью удаления больших припусков, получаемых из-за несовершенства технологии производства заготовок. Поэтому от входных параметров процесса шлифования в большой мере зависит качество полученной поверхности и глубина дефектного слоя. Следовательно, совершенствование способов обработки керамики связано с изучением сложного многофакторного процесса шлифования и его влиянием на эксплуатационные свойства изделий [3].

Рисунок 3 – Анимированный пример процесса плоского шлифования керамики(8 картинок, 6 кадров, 51 кб)

1. Актуальность темы

Темой магистерской работы является: «Изучение влияния вибраций на формирование дефектного слоя при плоском шлифовании керамики с применением экспериментального стенда на базе станка 3672 для замера параметров вибраций». Наличие дефектного или трещиноватого слоя характерно для всех видов абразивной обработки хрупких материалов (шлифования свободным абразивом, абразивными и алмазными кругами, механического полирования).

Глубина дефектного слоя зависит от интенсивности процессов диспергирования, уменьшаясь от черновых к чистовым операциям обработки. При этом сформированный дефектный слой кардинальным образом влияет на эксплуатационные свойства изделий из хрупких материалов и, прежде всего, на прочность.

Несовершенства технологических процессов обработки, сопровождающиеся появлением вибраций в системе резания, в сочетании с повышенным динамическим силовым воздействием на обрабатываемую поверхность (особенно на операциях чернового шлифования), приводят к появлению развитого приповерхностного дефектного слоя. Глубина его проникновения может достигать более 300 мкм, что отрицательно сказывается на трудоемкости последующих доводочных операций, а в случае неполного удаления дефектов, может сопровождаться разрушением изделий при эксплуатации.

Актуальность сформулированной темы заключается в том, что для обеспечения эксплуатационных характеристик изделий необходимо иметь четкое представление о влиянии входных параметров технологического процесса, а также явлений, возникающих в процессе обработки изделий (в частности вибраций), на показатели дефектности, прежде всего на структуру и глубину нарушенного обработкой слоя.

2. Цель и задачи исследования, планируемые результаты

Целью магистерской работы является выявление влияния вибраций, возникающих в системе СПИД, при шлифовании хрупких неметаллических материалов на силы резания и качество получаемой поверхности (ее дефектность).

Основные задачи исследования:

- На основе анализа состояния технологической системы шлифования установить причины возникновения вибраций при шлифовании хрупких неметаллических материалов;

- Осуществить экспериментальные исследования и установить влияние дисбаланса круга на силы резания при обработке ситалла по схеме плоского врезного шлифования острозаточенным кругом.

Результатом выполнения магистерской работы должны стать рекомендации по назначению рациональных режимов резания при шлифовании хрупких неметаллических материалов.

3. Определение степени влияния дисбаланса круга на силовые характеристики процесса шлифования

В ходе выполнения магистерской работы были проведены экспериментальные исследования, связанные с определением усилий резания при шлифовании образцов из комбинированно-дефектного ситалла АС-418, прежде всего, нормальной составляющей силы резания , которая определяет интенсивность развития дефектного слоя и зависит от параметров режима шлифования в условиях разной степени несбалансированности шлифовального круга.

Шлифование осуществлялось при вариации параметров режима резания: скорость круга Vk = (34; 23,7) м/с; скорость перемещения образца Vd = (1,1; 6,0) м/мин; глубина резания t = (0,1; 0,4) мм при реализации схемы плоского врезного шлифования на стенде, смонтированном на базе станка модели 3672. Образцы обрабатывались в условиях разного уровня динамических возмущающих воздействий на систему резания. Станок оснащался системой для измерения и регистрации составляющих силы шлифования. В состав измерительной системы входят: стол динамометрический, усилитель низкой частоты модели 8УН4, самописец H33S-4. В качестве режущего инструмента использовались алмазные круги IAI 250x76x20x3 АС6 315/250 – 4 - М2-01. Для поддержания режущей способности инструмента в процессе эксперимента на одинаковом уровне осуществлялась его правка свободным абразивом.

Явление дисбаланса круга обеспечивалось за счет использования груза нормированной массы, закрепленного на торцевой поверхности шлифовального круга, и смещенного относительно оси последнего. Наличие дисбаланса сопровождается появлением центробежной силы Рд, величина которой регулировалась за счет изменения массы груза. В процессе эксперимента величину Рд выбирали равной, соответственно, 10, 25 и 50 Н.

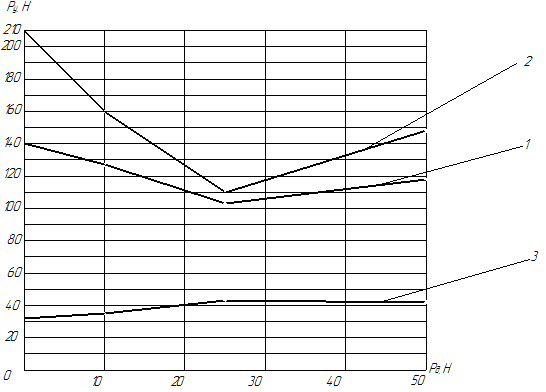

Как показали исследования, при увеличении центробежной силы (величины дисбаланса круга) изменяются значения нормальной составляющей силы резания (рисунок 2). При этом среднее значение нормальной составляющей силы резания может как возрастать с увеличением дисбаланса, так и снижаться. Причем это явление более наглядно видно при интенсивных режимах обработки (высоких значениях скорости детали и глубины резания) – кривые 1и 2.

Рисунок 4 – Влияние центробежной силы Рд на изменения нормальной составляющей силы резания Ру при плоском врезном шлифовании с режимами: 1 – Vk = 34 м/c, Vd = 6 м/мин, t = 0,4 мм; 2 - Vk = 23,7 м/c, Vd = 6 м/мин, t = 0,4 мм; 3 - Vk = 34 м/c, Vd = 1,1 м/мин, t = 0,1 мм

Интенсификация режимов резания приводит к росту энергии, поступающей в зону контакта круга и образца, в результате чего изменяются условия развития дефектного слоя в ситаллах, что скажется на качестве формируемой поверхности.

Выводы

В ходе выполнения магистерской работы, были проведены экспериментальные исследования, в результате которых были получены и проанализированы силовые характеристики процесса шлифования ситалла при различной степени неуравновешенности алмазного инструмента. Было установлено, что интенсивность вибраций, обусловленных величиной дисбаланса круга, оказывает определенное влияние на уровень сил резания и, как следствие, вызовет изменения структуры и глубины дефектного, нарушенного обработкой слоя изделий. Полученные данные позволяют установить наиболее благоприятное сочетание параметров режима обработки и состояния шлифовального инструмента, исходя из обеспечения требуемого качества обрабатываемой поверхности.

При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: декабрь 2013 года. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Список использованной литературы

1. Гусев В.В. Обеспечение эксплуатационных характеристик изделий из конструкционной керамики на стадии их производства / В.В Гусев, Л.П. Калафатова // Сучасні технології у машинобудуванні: Зб. наук. статей/ За заг. ред. А.І. Грабченка. – Том 2. – Харків: НТУ «ХПІ», 2006. – С. 334-346.

2. Гусев В.В. Влияние виброустойчивости системы шлифования на структуру дефектного слоя ситал лов / В.В. Гусев, Л.П. Калафатова, Д.В. Поколенко // Резание и инструмент в технологических системах. - 2006. - Вып. 70.– С. 154-161.

3.Гусев В.В. Обеспечение эксплуатационных характеристик изделий из технической керамики : монография / В.В Гусев, Л.П. Калафатова - Донецк ГВУЗ "ДонНТУ", 2012. - 250 с

4.Капанец Э.Ф. Точность обработки при шлифовании / Э.Ф Капанец, К.К. Кузьмич, В.И. Прибыльскийи др.; под ред. П.И. Ящерицына. – Мн.: Наука и техника, 1987. – 152 с.

5.Гусев В.В. Исследование динамических характеристик элементов системы СПИД при шлифовании деталей сложной пространственной формы из ситаллов / В.В. Гусев, Л.П. Калафатова, И.С. Каракуц // Надійність інструменту та оптимізація технологічних систем. Збірник наукових праць. – Краматорск, 2007. – Вип. №21. – С. 148 – 155.

6. Якушев Н.З. Коническая оболочка под действием подвижных нагрузок / Якушев Н. З., Якушев Р. С. // Исследования по теории пластин и оболочек. - Казань: Изд-во Казанского ун-та, 1975. - С. 303 - 316.

7. Гусев В.В. Обоснование расчетной схемы для исследования динамического состояния технологической системы алмазно-абразивной обработки тонкостенных оболочек из ситалла / Гусев В.В., Калафатова Л.П., Олейник С.Ю. // Сучасні технології в машинобудуванні. - Харьков: Изд-во НТУ "ХПИ", 2011. - С. 14-23.