Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Актуальність теми

- 2. Мета і завдання дослідження, заплановані результати

- 3. Визначення ступеня впливу дисбалансу круга на силові характеристики процесу шліфування

- Висновки

- Перелік джерел

Вступ

Науково-технічний прогрес і пов'язане з ним зростання попиту на високотехнологічну продукцію машинобудування - змушують виробників шукати нові матеріали, що мають більш високі показники по стійкості до впливу хімікатів, жаростійкості, зносостійкості, корозійної стійкості й іншим властивостям матеріалу, що залежать від умов експлуатації виробу, що виготовляєтьсяи [1].

В якості таких нових матеріалів все частіше застосовуються неметалеві і композиційні матеріали, зокрема, різні види технічної кераміки.

Керамічні матеріали вигідно відрізняються від металевих і полімерних наступними властивостями: багатофункціональністю, доступністю сировини, низькою енергоємністю виробництва, високою корозійною стійкістю і стійкістю до радіаційного впливу, біологічної сумісністю, низькою щільністю.

Ці матеріали перспективні для виготовлення інструменту, деталей двигунів внутрішнього згоряння, фільтрів, мембран з різною пропускною здатністю, зносостійких покриттів, нагрівальних елементів. Вироби з технічної кераміки застосовуються в приладобудуванні, ядерній енергетиці, літакобудуванні, космічній техніці і в загальному машинобудуванні.

У машинобудуванні інтерес до кераміки грунтується на її високотемпературній міцності і опорі повзучості. Кераміка на основі нітриду кремнію, карбіду кремнію та діоксиду цирконію використовується в дизельних і газотурбінних двигунах. Повністю керамічний двигун, що працює при дуже високих температурах, успішно випробуваний в лабораторних умовах [2].

Рисунок 1 – Вироби з технічної кераміки

Промислова кераміка широко використовується при нормальних температурах в умовах, що вимагають від матеріалу твердості, стійкості до стирання і міцності. З карбідокремнієвих і алюмооксидного кераміки виготовляють ущільнення насосів і деталі клапанів, несхильні до абразивної дії суспензій і рідин. Інструмент з ріжучої кромкою з корундової кераміки в багатьох областях металообробки замінив інструмент на основі карбіду вольфраму. Тверда, міцна нітрідкремніевая кераміка сіалонової групи була розроблена для таких спеціалізованих застосувань, як високошвидкісна обробка різанням нікелевих сплавів і чавуну, прокатка труб і вирубка вугілля. Існує широкий попит на керамічні матеріали для нітепроводник з високими механічними характеристиками.

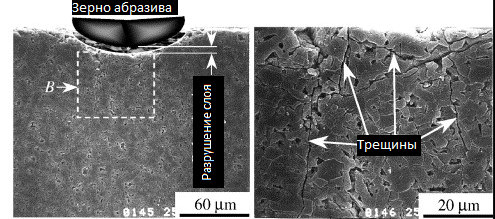

Однак, кераміці притаманний і ряд недоліків, серед яких чутливість до термоударів (особливо переохолодження), крихкість, низький тимчасовий опір і складність механічної обробки, яка обумовлена твердістю і крихкістю керамічних матеріалів і призводить до дефектів поверхневого шару у вигляді сколів і мікротріщин.

Рисунок 2 – Утворення відколів і мікротріщин в поверхневому шарі виробу з технічної кераміки при шліфуванні.

Існує велика кількість високоточних способів обробки керамічних матеріалів, таких як ультразвукова, лазерна, фізико-хімічна та інші методи обробки.

Найбільш вшиваним методом обробки керамічних виробів є алмазне шліфування, це пов'язано з необхідністю видалення великих припусків, що виникають через недосконалість технології виробництва заготовок. Тому від вхідних параметрів процесу шліфування у великій мірі залежить якість отриманої поверхні і глибина дефектного шару. Отже, вдосконалення способів обробки кераміки пов'язано з вивченням складного багатофакторного процесу шліфування і його впливом на експлуатаційні властивості виробів [3].

Рисунок 3 – Анімований приклад процесу плоского шліфування кераміки (8 картинок, 6 кадрів, 51 кб)

1. Актуальність теми

Темою магістерської роботи є: «Вивчення впливу вібрацій на формування дефектного шару при плоскому шліфуванні кераміки із застосуванням експериментального стенду на базі верстата 3672 для заміру параметрів вібрацій». Наявність дефектного або тріщинуватого шару характерна для всіх видів абразивної обробки крихких матеріалів (шліфування вільним абразивом, абразивними та алмазними колами, механічного полірування).

Глибина дефектного шару залежить від інтенсивності процесів диспергування, зменшуючись від чорнових до чистових операціях обробки. При цьому сформований дефектний шар кардинальним чином впливає на експлуатаційні властивості виробів з крихких матеріалів і, перш за все, на міцність.

Недосконалість технологічних процесів обробки, що супроводжуються появою вібрацій в системі різання, у поєднанні з підвищеним динамічним силовим впливом на оброблювану поверхню (особливо на операціях чорнового шліфування), призводять до появи розвиненого приповерхневого дефектного шару. Глибина його проникнення може досягати більше 300 мкм, що негативно позначається на трудомісткості наступних доводочних операцій, а у разі неповного видалення дефектів, може супроводжуватися руйнуванням виробів при експлуатації.

Актуальність сформульованої теми полягає в тому, що для забезпечення експлуатаційних характеристик виробів необхідно мати чітке уявлення про вплив вхідних параметрів технологічного процесу, а також явищ, що виникають у процесі обробки виробів (зокрема вібрацій), на показники дефектності, насамперед на структуру і глибину порушеного обробкою шару.

2. Мета і завдання дослідження, заплановані результати

Метою магістерської роботи є виявлення впливу вібрацій, що виникають у системі ВПІД, при шліфуванні крихких неметалічних матеріалів на сили різання і якість отримуваної поверхні (її дефектність).

Основні завдання дослідження:

- На основі аналізу стану технологічної системи шліфування встановити причини виникнення вібрацій при шліфуванні крихких неметалевих матеріалів;

- Здійснити експериментальні дослідження та встановити вплив дисбалансу круга на сили різання при обробці ситалла за схемою плоского врізного шліфування острозаточенним колом.

Результатом виконання магістерської роботи повинні стати рекомендації за призначенням раціональних режимів різання при шліфуванні крихких неметалевих матеріалів.

3. Определение степени влияния дисбаланса круга на силовые характеристики процесса шлифования

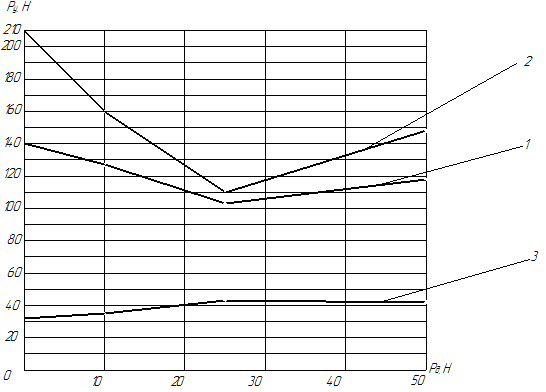

У ході виконання магістерської роботи були проведені експериментальні дослідження, пов'язані з визначенням зусиль різання при шліфуванні зразків з комбіновано-дефектного ситалла АС-418, насамперед, нормальної складової сили різання, яка визначає інтенсивність розвитку дефектного шару і залежить від параметрів режиму шліфування в умовах різної ступеня незбалансованості шліфувального круга.

Шліфування здійснювалося при варіації параметрів режиму різання: швидкість круга Vk = (34; 23,7) м / с; швидкість переміщення зразка Vd = (1,1; 6,0) м / хв; глибина різання t = (0,1; 0,4) мм при реалізації схеми плоского врізного шліфування на стенді, змонтованому на базі верстата моделі 3672. Зразки оброблялися в умовах різного рівня динамічних збурюючих впливів на систему різання. Верстат оснащувався системою для вимірювання та реєстрації складових сили шліфування. До складу вимірювальної системи входять: стіл динамометричний, підсилювач низької частоти моделі 8УН4, самописець H33S-4. В якості ріжучого інструменту використовувалися алмазні кола IAI 250x76x20x3 АС6 315/250 - 4 - М2-01. Для підтримки ріжучої здатності інструменту в процесі експерименту на однаковому рівні здійснювалася його правка вільним абразивом.

Явище дисбалансу кола забезпечувалося за рахунок використання вантажу нормованої маси, закріпленого на торцевій поверхні шліфувального круга, і зміщеного відносно осі останнього. Наявність дисбалансу супроводжується появою відцентрової сили Рд, величина якої регулювалася за рахунок зміни маси вантажу. У процесі експерименту величину Рд вибирали рівною, відповідно, 10, 25 і 50 Н.

Як показали дослідження, при збільшенні відцентрової сили (величини дисбалансу круга) змінюються значення нормальної складової сили різання (малюнок 2). При цьому середнє значення нормальної складової сили різання може як зростати зі збільшенням дисбалансу, так і знижуватися. Причому це явище більш наочно видно при інтенсивних режимах обробки (високих значеннях швидкості деталі і глибини різання) - криві 1 та 2.

Рисунок 4 – Вплив відцентрової сили Рд на зміни нормальної складової сили різання Ру при плоскому врізному шліфуванні з режимами: 1 - Vk = 34 м / c, Vd = 6 м / хв, t = 0,4 мм; 2 - Vk = 23,7 м / c, Vd = 6 м / хв, t = 0,4 мм; 3 - Vk = 34 м / c, Vd = 1,1 м / хв, t = 0,1 мм

Інтенсифікація режимів різання приводить до зростання енергії, що надходить в зону контакту круга і зразка, в результаті чого змінюються умови розвитку дефектного шару в ситалл, що позначиться на якості формованої поверхні.

Висновки

У ході виконання магістерської роботи, були проведені експериментальні дослідження, в результаті яких були отримані і проаналізовані силові характеристики процесу шліфування ситалла при різного ступеня неврівноваженості алмазного інструменту. Було встановлено, що інтенсивність вібрацій, обумовлених величиною дисбалансу круга, робить певний вплив на рівень сил різання і, як наслідок, викличе зміни структури і глибини дефектного, порушеного обробкою шару виробів. Отримані дані дозволяють встановити найбільш сприятливе поєднання параметрів режиму обробки та стану шліфувального інструменту, виходячи із забезпечення необхідної якості оброблюваної поверхні.

При написанні даного реферату магістерська робота ще не завершена. Остаточне завершення: грудень 2013 року. Повний текст роботи та матеріали по темі можуть бути отримані у автора або його керівника після зазначеної дати.

Список использованной литературы

1. Гусев В.В. Обеспечение эксплуатационных характеристик изделий из конструкционной керамики на стадии их производства / В.В Гусев, Л.П. Калафатова // Сучасні технології у машинобудуванні: Зб. наук. статей/ За заг. ред. А.І. Грабченка. – Том 2. – Харків: НТУ «ХПІ», 2006. – С. 334-346.

2. Гусев В.В. Влияние виброустойчивости системы шлифования на структуру дефектного слоя ситал лов / В.В. Гусев, Л.П. Калафатова, Д.В. Поколенко // Резание и инструмент в технологических системах. - 2006. - Вып. 70.– С. 154-161.

3.Гусев В.В. Обеспечение эксплуатационных характеристик изделий из технической керамики : монография / В.В Гусев, Л.П. Калафатова - Донецк ГВУЗ "ДонНТУ", 2012. - 250 с.

4.Капанец Э.Ф. Точность обработки при шлифовании / Э.Ф Капанец, К.К. Кузьмич, В.И. Прибыльскийи др.; под ред. П.И. Ящерицына. – Мн.: Наука и техника, 1987. – 152 с.

5.Гусев В.В. Исследование динамических характеристик элементов системы СПИД при шлифовании деталей сложной пространственной формы из ситаллов / В.В. Гусев, Л.П. Калафатова, И.С. Каракуц // Надійність інструменту та оптимізація технологічних систем. Збірник наукових праць. – Краматорск, 2007. – Вип. №21. – С. 148 – 155.

6. Якушев Н.З. Коническая оболочка под действием подвижных нагрузок / Якушев Н. З., Якушев Р. С. // Исследования по теории пластин и оболочек. - Казань: Изд-во Казанского ун-та, 1975. - С. 303 - 316.

7. Гусев В.В. Обоснование расчетной схемы для исследования динамического состояния технологической системы алмазно-абразивной обработки тонкостенных оболочек из ситалла / Гусев В.В., Калафатова Л.П., Олейник С.Ю. // Сучасні технології в машинобудуванні. - Харьков: Изд-во НТУ "ХПИ", 2011. - С. 14-23.