Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Актуальність теми

- 2. Огляд досліджень з консолідації наноструктурних порошків

- 3. Експериментальна частина

- 3.1. Синтез оксалатного прекурсору цирконату-титанату свинцю

- 3.2. Синтез нанокристалічного порошку цирконату-титанату свинцю

- 3.3. Інструментальні методи досліджень

- 4. Отримання консолідованної наноструктурної п’єзокераміки цирконату-титанату свинцю

- 4.1. Мікроструктура наноструктурної кераміки

- 4.2. Електрофізичні властивості цирконату-титанату свинцю

- Висновки

- Перелік посилань

Вступ

Завдяки своїм чудовим електрофізичним властивостям тверді розчини цирконату-титанату свинцю (ЦТС) [1] протягом десятиліть становлять основу найбільш широко застосовуваних сегнето- і п’єзокерамічних матеріалів. Нижче сегнетоелектричної температури Кюрі Тc вони володіють нецентросиметричною перовскітовою структурою і багато властивостей виявляють максимум в області морфотропної фазової границі (поблизу складу Pb(Ti0,48Zr0,52)O3, на якому при зміні співвідношення Ti/Zr відбувається перехід від тетрагонального до ромбоедричного спотворення елементарної комірки.

В даний час потенціал поліпшення властивостей сегнето- і п’єзокераміки ЦТС за рахунок ускладнення складу і оптимального вибору умов спікання зразків [2] практично вичерпаний. Увагу дослідників привертають перспективи створення нанокристалічних матеріалів, об’ємних і плівкових консолідованих наноструктурних виробів [3]. Традиційним методом отримання п’єзокераміки ЦТС є керамічний синтез [4]. Для отримання нанокристалічних оксидів перовскітового сімейства застосовують високоенергетичне механічне активування [5], лазерне напилення [6], різні методи розчинної хімії [7–11]: співосадження, гідротермальний синтез, золь-гель процес, термоліз і спалювання прекурсорів [12–15] та ін.

У нанодиапазоні спостерігається більш різка, ніж для більш великих часток, залежність властивостей від розміру кристалітів. Сегнетоелектрична температура Кюрі Тc неконсолідованих нанокристалічних порошків BaTiO3 та інших перовскітових оксидів знижується зі зменшенням розміру кристалітів, засвідчуючи про пригнічення сегнетоелектричного стану.

Значно менше робіт присвячено вивченню властивостей консолідованої наноструктурної кераміки ЦТС. На зразках Pb(Ti0,48Zr0,52)O3, отриманих золь-гель методом і консолідованих спіканням, відзначається зростання відносної діелектричної проникності ε/ε0 при зменшенні розміру кристалітів від 150 до 40 нм [5].

Метою магістерської роботи є отримання консолідованої наноструктурної п’езокераміки цирконату-титанату та аналіз її властивостей.

Завданням роботи є вивчення умов і кінетики спікання зразків, рекристалізаційного росту зерен, а також електрофізичних властивостей отриманої консолідованої наноструктурної п’езокераміки ЦТС.

1. Актуальність теми

Дослідження механізмів і кінетики синтезу нанокристалічних порошків перовскітів є актуальною науковою задачею. Незважаючи на те, що до теперішнього часу розроблено велику кількість препаративних методів отримання наноматеріалів, завдання синтезу наноструктурних матеріалів на основі перовскітів повною мірою не вирішено.

У магістерській роботі компактні керамічні зразки цирконату-титанату свинцю отримані спіканням нанокристалічного (dср = 25 нм) порошку Pb(Zr0,52Ti0,48)O3, синтезованого термічним розкладанням оксалатного прекурсору. Знайдено умови формувань нанопорошків, вивчена кінетика спікання, а також росту нанорозмірних кристалітів і більш великих зеренних утворень, які утворюються при консолідації.

Консолідована з нанопорошків кераміка ЦТС спікається при температурах, нижчих на 300–350 °С і має більш високі (на 25–45 %) діелектричні і п’єзоелектричні властивості порівняно із зразками, отриманими за традиційною керамічною технологією. При спіканні формується двохрівнева зеренна структура кераміки: нанорозмірні кристаліти, розділені малокутовими границями і генетично пов’язані з вихідними частинками нанокристалічного порошку, а також розділенні великокутовими границями більш крупні мікрокристалічні зерна.

Таким чином, отримання кераміки ЦТС з нанокристалічних порошків дозволяє контролювати розмір кристалітів у нанометровому діапазоні і, тим самим, забезпечує наноструктурний характер консолідованого матеріалу.

2. Огляд досліджень з консолідації наноструктурних порошків

У даний час в усьому світі ведуться інтенсивні дослідження і розробки виробництва наноструктурних матеріалів [16, 17].

Згідно рекомендації 7-ої Міжнародної конференції з нанотехнологій (Вісбаден, 2004), виділяють наступні типи наноматеріалів [17]:

- нанопористі структури;

- наночастинки;

- нанотрубки і нановолокна;

- нанодисперсії (колоїди);

- наноструктуровані поверхні і плівки;

- нанокристали і нанокластери.

Консолідована наноструктурна кераміка становить важливий клас наноматеріалів. Консолідація – процес або сукупність процесів одержання суцільних і зв’язаних твердих тіл і виробів шляхом об’єднання структурних елементів, які входять до їх складу. Останніми можуть бути волокна, гранули, порошки і т. д. Поняття консолідації включає в себе не тільки процеси порошкової металургії (формування, пресування, спікання), а й інші, тобто консолідація – це процес, при якому головна об’ємна частина структурних елементів залишається в твердому стані. До консолідації, наприклад, відноситься процес отримання композиційних матеріалів методами, при яких менша об’ємна частина структурних елементів розплавляється або вводиться в рідкому стані [18].

Найбільш технологічно простим методом консолідації є холодне статичне пресування. Цей метод широко поширений, так як є універсальним для пресування виробів різної форми з порошків будь-яких складів. Але тертя матеріалу, який пресується, о стінки прес-форми приводить до анізотропії властивостей виробу, а значить і до виникнення макродефектів у спікаємих виробах. Перешкодою цьому процесу служить застосування пластифікаторів. Однак при їх вигорянні в процесі спікання нанопорошків можливе утворення домішкових фаз і збереження більшої залишкової пористості. Замість пластифікаторів і мастил запропоновані методи ультразвукового (УЗП) і колекторного (КП) пресування [19] (включаючи деагломерацію нанопорошків під УЗ-впливом). Це призводить до підвищення щільності спресованого виробу, прискорення дифузійних процесів, обмеження зростання зерен при подальшому спіканні і до збереження наноструктури. Наприклад, висока дисперсність порошку складу ZrO2 + 3 мол. % Y2O3 не дозволяє отримувати при холодному пресуванні (ХП) зразки з відносною щільністю понад 45 % [20]. У результаті ультразвукового пресування нанопорошку ZrO2, стабілізованого оксидом Y2O3, і наступного спікання зразків на повітрі при температурі 1923 К вдалося отримати кераміку з відносною щільністю близько 90 % від теоретичної. Середній розмір часток у вихідному нанопорошку був близько 50 нм [21].

Компакти зі структурою, подібною отриманим при литті, також можливі шляхом застосування осмос-консолідації [22]. Через різницю хімічного потенціалу через мембрану з суспензії видаляється розчинник, залишаючи позаду мембрани частинки, консолідовані в зерна.

У ряд з перерахованими вище методами можна поставити і другий макроскопічний процес зміни форми та об’єму нанокристалічної системи – спікання. Встановлено, що порошки розміром порядку 10 нм спікаються в 106–108 разів швидше, ніж порошки мікронного розміру [23]. У роботі [24] отримано залежність щільності зразків з нанодисперсних, ультрадисперсних і грубозеренних псевдосплавів W-Ni-Fe від температури спікання. Вона трьохстадійна і має максимум, відповідний оптимальній температурі спікання, що відрізняється від монотонного характеру цієї ж залежності у крупнозеренних порошків.

В роботі [25] розглянуто метод спікання матеріалу з ZrO2, стабілізованого CaO, в НВЧ-полі, який забезпечує швидке нагрівання (≈5 хв у НВЧ-полі при частоті 2,4–5,8 ГГц). В силу своєї поки ще маловивченності цей метод не дає можливості отримання матеріалу без широкого градієнта щільності і контролю за ростом зерна. Авторами були отримані спечені зразки низької щільності (95 %) з середнім розміром зерен 90–170 нм.

Перспективним способом отримання об’ємних наноматеріалів є спікання нанопорошків під тиском. Рівномірну щільність компактів забезпечують методи ізостатичного пресування. Для них характерні процеси прослизання часток і зменшення розмірів пір внаслідок застосування тиску в кілька ГПа. В роботі [26] розглянуто метод холодного ізостатичного пресування (ХІП) нанопорошків ZrO2 з вмістом 1,5 і 3 % Y2O3. Було виявлено, що більш високий тиск пресування (700 МПа) дозволить отримати компакти з меншими порами, що проявилося в їх кращій спікаємості. Після спікання при 1100 °С отримані компакти щільністю, що перевищує 90 %, і з розміром зерна нижче 80 нм. До того ж критичне відношення розміру пір до розміру зерна дозволяє припустити можливість отримання компактів з нанопорошків діоксиду цирконію розміром близько 10 нм при температурі 1100 °C.

Практичне суміщення операцій пресування і спікання можливо при гарячому пресуванні [27, 28], яке забезпечує отримання наноструктурних виробів з малим перепадом щільності за об’ємом. Метод гарячого пресування ефективний у виробництві деяких типів нанокераміки, яка володіє ефектом надпластичності при підвищених температурах [29], що дозволяє значно знизити вартість виробів через усунення дорогої операції механічної обробки. Однак застосування методу гарячого пресування обмежено високими вимогами до матеріалу прес-форми, який повинен бути інертним по відношенню до пресованих порошків при підвищених температурах, жаротривким, економічним.

Великий науковий і практичний інтерес представляє технологія отримання тонкодисперсних структур методом гарячого пресування прямим пропусканням струму (електроконсолідація) [30]. Метод компактування нанопорошків прямим пропусканням електричного струму забезпечує рівномірний розподіл щільності в пресовках складної форми без застосування будь-яких пластифікаторів, що є потенційними джерелами домішок і додаткової пористості у виробах, які спікаються.

Метод гарячого ізостатичного пресування (ГІП) з використанням газостатів є універсальним і широко відомий у практиці порошкової металургії [27]. Застосовуючи метод ГІП, слід враховувати наступний момент: висока питома поверхня нанопорошків призводить до їх високої газової насиченості, у зв’язку з чим варто проводити перед компактуванням дегазацію. Основні недоліки цього методу – висока вартість (реалізується на складному обладнанні високого тиску, припускає використання спеціальних еластичних прес-форм) і можливість отримання виробів тільки простої форми.

Метод спікання імпульсним током (SPS – Spark plasma sintering) дозволяє виробляти об’ємні щільні матеріали протягом декількох хвилин при застосуванні високих швидкостей нагріву і малому часу витримки. Імпульсний струм проходить через пуансони, а також, через зразок. Таким чином, тепло генерується всередині прес-форми), а в процесі спікання на невеликих контактах між частинками порошку виникають флуктуації високої температури і тиску, а загальна температура спікання відносно низька. Це активує процес спікання і дозволяє отримати щільні матеріали з розміром зерна 50 нм. Застосування імпульсного струму впливає на можливість SPS-консолідації навіть для порошків з низькою спікливістю [31].

Ще один досить цікавий інноваційний процес виготовлення пресовок – це двухстадійне спікання. На першому його етапі проводиться спікання при постійному нагріванні до певної позначки для отримання початкової високої щільності, а на другому етапі проводиться спікання при більш низькій температурі з метою збільшення щільності без явного зростання зерна (оскільки використовується різниця в кінетиці між зернограничною дифузією і міграцією міжзеренних границь при низькій температурі). Цей метод застосували також для отримання Al2O3, ZrO2 [32].

3. Експериментальна частина

3.1. Синтез оксалатного прекурсору цирконату–титанату свинцю

Використовувалися наступні вихідні речовини реактивної кваліфікації: титан чотирихлористий TiCl4, ос.ч.; цирконій оксихлорид ZrOCl2·8H2O, х.ч.; свинець азотнокислий Pb(NO3)2, х.ч.; аміак NH3 (25 % водний розчин), х.ч.; щавлева кислота H2C2O4·2H2O, х.ч.; бідістіллат H2O.

Рисунок 3.1 – Технологічна схема синтезу нанокристалічного порошку цирконату-титанату свинцю

(анімація: 7 кадрів, 8 циклів повторення, 48 кілобайт)

(1–6 – ємності для вихідних реагентів; 7–9 – реактори змішення; 10 – барабанний вакуум-фільтр; 11, 12 – насоси; 13 – сушарка; 14 – барабанний млин; 15 – прес; 16 – піч)

3.2. Синтез нанокристалічного порошку цирконату–титанату свинцю

Порошкоподібний зразок оксалатного прекурсору розміщували шаром товщиною 4 мм в алундовому тиглі і поміщали в піч з сілітовими нагрівачами КО-14). Термічний режим включав нагрів зі швидкістю 15 °С/хв до 370 °С, ізотермічну витримку при 370 °С протягом 45 хв, потім швидке нагрівання в високоградієнтному температурному полі від 370 до 750 °С, витримку 45 хв при максимальній температурі 750 °С, а потім охолодження з піччю.

Нанокристалічний порошок ЦТС отриманий термічним розкладанням синтезованого прекурсору. Відомо, що в політермічному режимі температурний інтервал і вихід дрібнодисперсної перовскітової фази в значній мірі залежить від швидкості нагріву [33].

3.3. Інструментальні методи досліджень

Вивчення процесів синтезу та консолідації нанопорошку цирконату-титанату свинцю проводили методами: рентгенівського фазового аналізу (РФА), трансмісійної (ТЕМ) та скануючої (СЕМ) електронної мікроскопії, термогравіметрії, дилатометрії. Електрофізичні властивості вимірювали методом резонансу-антирезонансу.

Зйомку рентгенівських дифрактограм зразків проводили на дифрактометрі ДРОН-3 в відфільтрованому Cu-Kα випромінюванні. Ідентифікацію рентгенограм проводили за каталогом ASTM – American Society for Testing Materials

.

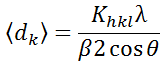

Середній розмір кристалітів dк (областей когерентного розсіювання – ОКР) розраховували за рівнянням Шеррера:

де Khkl – постійна Шеррера; λ – довжина хвилі рентгенівського випромінювання; β – істинне фізичне уширення рентгенівського піку на половині його висоти; θ – кут відбиття.

Морфологію і розмір часток порошків досліджували на трансмісійному електронному мікроскопі (ТЕМ) JЕМ 200A (JЕОL) і скануючому електронному мікроскопі (СЕМ) JEOL ТSM-T30. Питому поверхню порошків визначали методом багатошарової адсорбції аргону (БЕТ) на приладі SoftSorbi-II.

Діелектричні властивості (ємність, провідність і діелектричні втрати) порошків і керамічних зразків вивчали на вимірнику LCR типу Е 7–8 на частоті 1 кГц і вихідній напрузі менше 1 B. П’єзоелектричні властивості вимірювали методом резонансу-антирезонансу на зразках у вигляді дисків Ø 20 x 1 мм на частоті 1 кГц. Зразки поляризували в поліетілсілоксановій рідині в полі 4 кВ/мм при 120–150 °С протягом 30 хв, після чого охолоджували в полі до кімнатної температури.

4. Отримання консолідлованної наноструктурної п’єзокераміки цирконату–титанату свинцю

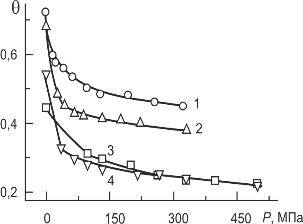

З синтезованого порошку формували і спікали керамічні вироби у вигляді дисків Ø 10 x 1–1,5 мм. Висока дисперсність, однорідність за розміром і значна міжчасткова адгезія створюють значні перешкоди при формуванні нанокристалічних зразків. Як видно з кривих пресування (рис. 4.1), загальна пористість θ нанокристалічного порошку, спресованого без зв’язки під тиском 300 МПа, залишається вище 45 %, і такі пресовки легко розсипаються. Для отримання задовільних результатів на стадії формувань знадобився підбір рідких зв’язок на основі ПАР, які забезпечують просковзування і обертання нанокристалітів, а також підвищення тиску пресування до 600 МПа. Кращі результати отримали, використовуючи комплексну зв’язку на основі розчинів дібутілсебаціната (ДБС) і полівінілбутіраля (ПВБ) в ацетоні.

Рисунок 4.1 – Криві пресування нано- (1,2) і мікро- (3,4) кристалічних порошків ЦТС. 1,3 – без зв’язки; 2,4 – зі зв’язкою ДБС + ПВБ.

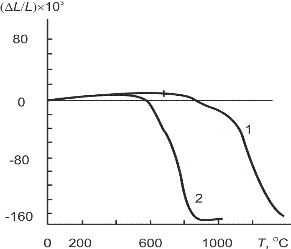

Дилатометрічні криві усадки пресовок синтезованих порошків (рис. 4.2) показують значне зниження температури спікання нанокристалічного порошку ЦТС порівняно з традиційною технологією. У політермічному режимі при швидкості нагріву 10 °С/хв усадка пресовок нанокристалічного ЦТС завершується до 900 °С, тобто на 300–350 °С нижче, ніж для зразків за керамічною технологією.

Рисунок 4.2 – Дилатометричні криві при спіканні зразків ЦТС: 1 – традиційний керамічний метод; 2 – нанокристалічний порошок з оксалатного прекурсору. Швидкість нагріву 10 °С/хв.

4.1. Мікроструктура наноструктурної кераміки

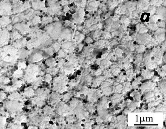

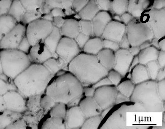

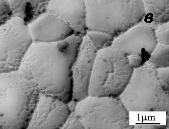

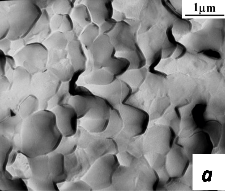

Електронномікроскопічні (СЕМ) дослідження показують (рис. 4.3), що в температурному інтервалі спікання ці процеси прискорюються і призводять до формування і подальшого зростання укрупненої, мікрокристалічної зеренної структури. Підкреслимо, що мікрокристалічні зерна з’являються не в результаті нормального росту вихідних нанокристалічних частинок, а в результаті їх переорієнтації та об’єднання.

Рисунок 4.3 – Формування і зростання мікрокристалічних зерен при спіканні нанокристалічного ЦТС при 850 °С. Час витримки, хв: а – 30; б – 60; в – 180.

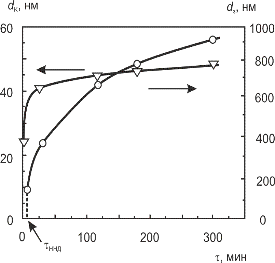

Окремі нанорозмірні кристаліти (ОКР) всередині сформованих зерен не втрачають повністю своєї індивідуальності і також схильні до зростання при підвищенні температури. Однак кінетика росту кристалітів і зерен істотно відрізняється (рис. 4.4).

Рисунок 4.4 – Зіставлення кінетики росту зерен dз і кристалітів dк при спіканні нанокристалічного ЦТС при 850 °С.

На початковій стадії спікання при 850 °С середній розмір кристалітів (dк) швидко, за 30 хв, змінюється від початкового розміру в 25 до 45 нм, а потім різко сповільнюється при подальшій витримці. На відміну від цього, зростання мікрометрових зерен (dз) з часом не гальмується так різко.

Зі сказаного випливає, що реальна перевага отримання кераміки ЦТС з нанокристалічних порошків полягає в контрольованому забезпеченні нанометрового розміру кристалітів (ОКР) і, тим самим, наноструктурного характеру консолідованого матеріалу.

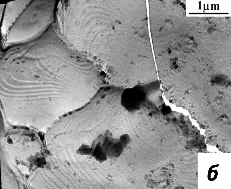

На рис. 4.5 зіставлені характерні фрактограмми – знімки СЕМ зі сколів кераміки ЦТС, спеченої з нанокристалічного порошку при 850 °С за 1 годину, (dз = 0,65 мкм, dк = 45 нм) і кераміки ЦТС, отриманої традиційним методом з мікрокристалічного порошку спіканням при 1250 °С за 1 годину (dз = 7 мкм, dк = 200 нм). Знімки демонструють переваги наноструктурної кераміки. Кераміка ЦТС, отримана за традиційним методом (рис. 4.5 б), характеризується великим розкидом розмірів зерен, містить видимі внутрезеренні і міжзеренні пори.

Рисунок 4.5 – Зеренна мікроструктура спеченої кераміки ЦТС: а – кераміка, консолідована з нанокристалічного порошку; б – традиційний метод синтезу та спікання.

Кераміка ЦТС, спечена з нанокристалічного порошку (рис. 4.5 а), володіє субмікронною зеренною структурою, більш однорідним розподілом зерен за розміром, щільними міжзеренними границями, на яких практично відсутні пори.

4.2. Електрофізичні властивості цирконату–титанату свинцю

Як видно з табл. 4.5, електрофізичні властивості кераміки Pb(Zr0,52Ti0,48)O3, консолідованої з нанокристалічних порошків (нк), істотно вищі, ніж у кераміки, отриманої традиційним методом (тм): по п’єзомодулям d31 і d33 на 25–30 %, по відносній діелектричній проникності ε33/ε0 – на 45 %. Поліпшуються також коефіцієнт електромеханічного зв’язку Кр, механічна добротність Qm, діелектричні втрати tg δ.

Таблиця 4.6 – Електрофізичні властивості п’єзокераміки ЦТС, отриманої з нанокристалічного порошку (нк) і традиційним методом (тм).

| Зразки та параметри мікроструктури | ε33/ε0 | tg δ | Кр | Qm | d31, пКл/Н | d33, пКл/Н | Tc, °C |

|---|---|---|---|---|---|---|---|

| Pb(Zr0,52Ti0,48)O3, (нк) (dз = 0,65 мкм, dк = 45 нм) |

1100 ± 60 | 0,0030 | 0,54 | 650 | 120 ± 5 | 270 ± 10 | 385 |

| Pb(Zr0,52Ti0,48)O3, (тм) (dз = 7 мкм, dк = 200 нм) |

760 ± 70 | 0,0040 | 0,52 | 500 | 90 ± 7 | 220 ± 15 | 385 |

Високі діелектричні і п’єзоелектричні властивості п’єзокераміки ЦТС, отриманої з нанокристалічних порошків, підтверджують, що нанорозмірні кристаліти в межах одного мікрокристалічного зерна є пов’язаними – їх малокутові границі не перешкоджають об’єднанню атомних коливань в єдиний ансамбль осциляторів в межах одного сегнетоелектричного домена.

Цим консолідована кераміка відрізняється від суміші вільних нанокристалітів, в якій зниження розмірів часток призводить до зниження температури Кюрі і пригніченню сегнетоелектричних властивостей. Водночас локальні механічні напруги на розвинених поверхнях розділу нанокристалітів, зокрема, на дислокаціях та дисклінаціях, в ЦТС можуть призводити до утворення псевдоморфотропних областей, полегшення руху доменних стінок, переорієнтацій поляризації і підвищення пов’язаних з цим електрофізичних властивостей. У кераміці ЦТС, консолідованої з нанокристалічного порошку, такі поверхні розділу більш розвинені, ніж у зразках, отриманих за традиційною технологією.

Висновки

Компактні керамічні зразки цирконату-титанату свинцю (ЦТС) отримані консолідацією нанокристалічного порошку Pb(Zr0,52Ti0,48)O3 (dср = 25 нм) шляхом спікання при температурах на 300–350 °С більш низьких, ні за традиційною керамічною технологією. Для формувань нанопорошків підібраний склад рідких зв’язок на основі ПАР, які забезпечують просковзування і обертання нанокристалітів у пресовці. Кінетика спікання і ріст зерен відповідає моделі ущільнення за рахунок об’ємної дифузії в перехідний і кінцевий періоди спікання при одночасному зростанні зерен по кубічному закону.

Консолідація нанокристалічного порошку при спіканні призводить до появи значно більших, мікрометрових зеренних утворень. Останні утворюються не в результаті нормального дифузійного росту вихідних нанокристалічних частинок, а шляхом об’єднання багатьох (103–104) кристалітів, які під дією високої поверхневої енергії корельовано змінили свої орієнтації шляхом просковзувань і поворотів. У результаті в кераміці створюється двохрівнева зеренна структура: нанорозмірні кристаліти, розділені малокутовими границями і генетично пов’язані з нанокристалічними частинками порошку, а також розділенні великокутовими границями мікрокристалічні зерна. Отримання кераміки ЦТС з нанокристалічних порошків дозволяє контролювати розмір кристалітів у нанометровому діапазоні і, тим самим, забезпечує наноструктурний характер консолідованого матеріалу.

Кількісні відмінності у співвідношенні розмірів кристалітів (ОКР) і зерен, розділених великокутовими границями, призводять до більш високих діелектричних і п’єзоелектричних властивостей п’езокераміки ЦТС, спеченої з нанокристалічних порошків, в порівнянні з отриманою традиційним методом.

Перелік посилань

- Jaffe B. Piezoelectric properties of lead zirconate – lead titanate solid-solution ceramics / B. Jaffe, R. S. Roth, and S. Marzullo // J. Appl. Phys. – 1954. Vol. – 25, No. 6. – P. 809–810.

- Приседский В. В. Нестехиометрические сегнетоэлектрики АIIВIVО3. – Донецк: Ноулидж, 2011. – 267 с.

- Глинчук М. Д. Наноферроики / М. Д. Глинчук, А. В. Рагуля. – Киев: Наука, 2009. – 275с.

- Matsuo Y. Formation of lead zirconate – lead titanate solid solutions./ Y. Matsuo, H. Sasaki // J. Am. Ceram. Soc. – 1965. – Vol. 48. – P. 289–291.

- Praveenkumar B. Size effect studies on nanocrystalline Pb(Zr0.53Ti0.47)O3 synthesized by mechanical activation route / B. Praveenkumar, G. Sreenivasalu, H. H. Kumar, D. K. Kharat, M. Balasubramanian, B. S. Murty // Mater. Chem. Phys. – 2009. – Vol. 117. – P. 338–342.

- Craciun F. Pulsed laser deposition of annocrystalline lead zirconate titanate thin films / F. Craciun, M. Dinescu, P. Verardi, C. Galassi // Nanotechnology. – 1999. – Vol. 10. – P. 81–85.

- Q. F. Zhou, Nanocrystalline powders and fibers of lead zirconate titanate prepared by the sol-gel process / Q. F. Zhou, H. L. W. Chan, C. L. Choy // J. Mater. Process. Technol. – 1997. – Vol. 63. – P. 281–285.

- Y. Faheem, M. Shoaib Sol-gel processing and characterization of phase-pure lead zirconate titanate nano-powders // J. Am. Ceram. Soc. – 2006. – V. 89. – No. 6. – P.2034–2037.

- Meng J. F. Raman phonon modes and ferroelectric phase transitions in nanocrystalline lead zirconate titanate / Q. F. Zhou, H. L. W. Chan, C. L. Choy // Phys. Stat. Sol. (a) – 1997. – Vol. 164. – P. 851–862.

- Garnweitner G. Nonaqueous synthesis of amorphous powder precursors for nanocrystalline PbTiO3, Pb(Zr,Ti)O3, and PbZrO3 / G. Garnweitner, J. Hentschel, M. Antonietti, M. Niederberger // Chem. Mater. – 2005. – Vol. 17. – P. 4594–4599.

- Zhu W. Low temperature processing of nanocrystalline lead zirconate titanate (PZT) thick films and ceramics by a modified sol-gel route / W. Zhu, Z. Wang, C. Zhao, O. K. Tan, H. H. Hng // Jpn. J. Appl. Phys. – 2002. – Vol. 41. – P. 6969–6975.

- Banerjee A. Free-standing lead zirconate titanate nanoparticles: low-temperature synthesis and densification / A. Banerjee, S. Bose // Chem. Mater. – 2004. – Vol. 16. – P. 5610–5615.

- Roy S. Metastable face-centered cubic lead zirconate titanate (PZT) and lead lanthanum zirconate titanate (PLZT) nanocrystals synthesized by auto-ignition of metal-polymer gel / S. Roy, S. Bysakh, J. Subrahmanyam // J. Mater. Res. – 2008. – Vol. 23, No. 3. – P. 719–724.

- Dash M. S. Study on phase formation and sintering kinetics of BaTi0.6Zr0.4O3 powder synthesized through modified chemical route / M. S. Dash, J. Bera, S. Ghosh // Alloys and Compounds. – 2007. – Vol. 430. – P. 212–216.

- Das R. A. Low-temperature preparation of nanocrystalline lead zirconate titanate and lead lanthanum zirconate titanate powders using triethanolamine / R. A. Das, A. Pathak, P. Pramanik // J. Am. Ceram. Soc. – 1998. – Vol. 81, No. 12. – P. 3357–3360.

- Алфёров Ж. И., Копьев П. С., Сурис Р. А. и др. Общие вопросы развития нанотехнологий и микросистемной техники в России, наноматериалы и нанотехнологии // Сборник статей: Нано- и микросистемная техника. От исследований к разработкам. Под ред. Мальцева П. П. М.: «Техносфера», 2005. – С.19–34.

- Третьяков Ю. Д. Проблемы развития нанотехнологий в России и за рубежом // Вестник Российской академии наук. – 2007. – Т. 77. – № 1. – С.3–10.

- Шведков Е. Л., Денисенко Э. Т., Ковенский И. И. Словарь–справочник по порошковой металлургии. – Киев: Наук. Думка, 1982. – С. 90.

- Хасанов О. Л. Метод коллекторного компактирования нано- и полидисперсных порошков: учеб. пособие / О. Л. Хасанов, Э. С. Двилис, А. А. Качаев; Томский политехнический университет (ТПУ). – Томск: Изд-во ТПУ, 2009. – 98 с.

- Лукин Е. С. Особенности получения прочной керамики, содержащей диоксид циркония / Е. С. Лукин, Н. А. Попова, Н. И. Здвижкова и др.// Огнеупоры. – 1991. – № 9. – С. 5.

- Хасанов О. Л. Ультразвуковое компактирование циркониевой керамики из ультрадисперсных порошков / О. Л. Хасанов, Ю. П. Похолков, В. М. Соколов [и др.] // Стекло и кераміка. – 1995. – № 7. – С. 15–18.

- Miller K. T. Osmotic Consolidation of Suspensions and Gels / K. T. Miller, C. F. Zukoski // Journal of American Ceramic Society. – 1994. – № 9. &ndahs; P. 2473–2478.

- Barringer E. Processing Monosized Powders / E. Barringer, N. Jubb et al. // Ultrastucture Processing of Ceramics, Glasses and Composites. – 1984. – Р. 315–333.

- Чувильдеев В. Н. Исследование структуры и механических свойств нано- и ультрадисперсных механоактивированных вольфрамовых псевдосплавов / В. Н. Чувильдеев, А. В. Нохрин, Г. В. Баранов [и др.] // Вестник Нижегородского университета им. Н. И. Лобачевского. – 2010. – № 2 (1). – С. 47–59.

- Fukushima H. Reviews of Microwave Processing of Ceramics in Japan / H. Fukushima, M. Matsui // Journal of American Ceramic Society. – 2002. – V. 33. – P. 201–210.

- Maca K. Sintering of bulk zirconia nanoceramics / K. Maca, P. Dobsak, J. Svejcar // Rev. Adv. Mater. Sci. – 2003. – № 5. – P. 183–186.

- Кислый П. С. Керметы / П. С. Кислый, Н. И. Боднарук, М. С. Боровикова [и др.]. – К.: Наукова думка, 1985 – 272 с.

- Геворкян Э. С. Горячее прессование нанопорошков состава ZrO2 – 5 % Y2O3: зб. наук. праць / Э. С. Геворкян, О. М.Мельник. – Харків: УкрДАЗТ, 2010. – № 119. – С. 106–110.

- Шевченко В. Я. Техническая керамика / В. Я. Шевченко, С. М. Баринов. – М.: Наука, 1993. – 197 с.

- Goldberger –W. M. The Development of Non–Intrusive Methods of Sencing and Control of Densification During Electrocosolidation / W. M. Goldberger, R. R. Fessler // Advances In Process Measurments for the Ceramic Industry. – 1999. – V. 18, № 42. – Р. 337–345.

- Groza J. R. ASM materials handbook / J. R. Groza. – Materials Park, OH, ASM International. – 1998. – 583 р.

- Duran P. A strategic two-stage lowtemperature thermal processing leading to fully dense and fine-grained doped-ZnO varistors / P. Duran, F. Capel, J. Tartaj, C. Moure // Adv. Mater. – 2002. &ndash № 14(2). – P. 137–141.

- Рагуля А. В. Синтез и спекание нанокристаллического порошка титаната бария в неизотермических условиях. IV. Электронно-микроскопическое исследование эволюции морфологии порошков титаната бария / А. В. Рагуля, О. О. Васылькив, В. В. Скороход, Н. В. Даниленко // Порошковая металлургия. – 1998. – № 3/4. – С. 12–20.